Изобретение относится к огнеупорной промышленности, а именно к производству высокостойких углеродсодержащих огнеупоров для футеровки наиболее изнашиваемых участков тепловых агрегатов черной и цветной металлургии, в частности, для установок внепечной обработки стали и агрегатов аргоно-кислородного рафинирования металла.

Известен углеродсодержащий огнеупор, полученный из массы следующего состава, мас.%:

Алюмомагниевая шпинель - 65 - 75

Периклаз - 15 - 25

Графит - 10 - 15

Органическое связующее - 4 - 7

При этом алюмомагниевая шпинель в виде плавленого материала фр. <3 мм имеет массовое соотношение MgO и Al2O3 от (33:67) до (58:42), а периклаз - в виде смеси спеченного и плавленого материала в соотношении (10:90) - (90:10) фракции менее 0,063 мм [1].

Недостатками известного технического решения являются низкая шлакоустойчивость огнеупора, в частности, к шлакам основного состава, и пониженная устойчивость к окислению из-за неадекватного уплотнения и спекания керамических фаз при температурах службы.

Наиболее близким по составу к предлагаемому углеродсодержащему огнеупору является шпинельно-периклазоуглеродистый огнеупор, изготовленный из массы следующего состава, мас.%:

Плавленая алюмомагниевая шпинель фр. <3 мм, закристаллизованная при эвтектической температуре с нестехиометрией по кислороду - 42 - 75

Периклазсодержащий компонент - 15 - 40

Углеродсодержащий материал - 10 - 18

Органическое связующее - 4 - 8

При этом периклазсодержащий компонент в виде фракций 1 - 0 и <0,063 мм имеет массовое соотношение (0:100) - (50:50) [2].

Указанная алюмомагниевая шпинель, полученная плавкой на слив, характеризуется чрезвычайно дефектной структурой, что предопределяет ее активное спекание при температуре выше 1400oC. Кроме того, ее линейное расширение в интервале температур 900 - 1300oC составляет 6 - 8%. Данные свойства шпинели обуславливают более высокие термопрочностные показатели углеродсодержащих огнеупоров, изготовленных с ее применением.

Недостатками известного технического решения являются низкая шлакоустойчивость и пониженная устойчивость к окислению углеродсодержащих изделий.

Это обусловлено в свою очередь тем, что при высоких температурах службы наряду с процессами взаимодействия тугоплавких основных фаз и силикатных примесей интенсифицируется спекание дисперсного периклаза, сопровождающееся отрывом керамической связки от поверхности зерен шпинели. В результате этого канальная пористость сформованной зоны повышается и она интенсивно насыщается известково-силикатными расплавами, окисляя углерод. При последующем растворении в шлаке приклазовой керамической связки зернистая шпинель из нее легко вымывается под эрозионным воздействием шлакометаллического расплава.

Техническим результатом предлагаемого изобретения является повышение шлакоустойчивости и снижение окисляемости углеродсодержащих огнеупоров при сохранении их высоких термопрочностных характеристик.

Для достижения указанного технического результата углеродсодержащий огнеупор, полученный из массы, включающей периклаз, плавленую алюмомагниевую шпинель, углеродсодержащий материал и органическое связующее, содержит в качестве зернистой и тонкодисперсной составляющих периклаз и/или плавленую алюмомагниевую шпинель и дополнительно содержит антиоксидант в виде бескислородных соединений титана и/или алюминия и магния, при следующем соотношении компонентов, мас.%:

Периклаз и/или плавленая алюмомагниевая шпинель фр. <3 мм - 40 - 79,8

Периклаз и/или плавленая алюмомагниевая шпинель фр. <0,063 мм - 15 - 35

Указанный антиоксидант - 0,2 - 5,0

Углеродсодержащий материал - 5 - 2,0

Органическое связующее (сверх 100%) - 4 - 8

Сущность предлагаемого изобретения заключается в следующем.

С повышением температуры в условиях службы огнеупоров до 400oC происходит удаление летучих веществ из органической связки. При температуре ≈450oC бескислородные соединения титана и/или алюминия и магния начинают окисляться с увеличением объема в 1,5 раза, заполняя свободные пустоты в структуре огнеупора. Таким образом создается защитный оксидный слой, препятствующий проникновению кислорода внутрь изделия. При дальнейшем повышении температуры до 600 - 800oC начинается процесс спекания основных высокоогнеупорных фаз с участием окcидов титана и/или алюминия и магния, что приводит к образованию и упрочнению углеродисто-керамической связки.

При температуре 800 - 1300oC процесс спекания интенсифицируется, а выше 1300oC завершается, в основном, формирование особо плотного черепка изделий. При этом спеченный поверхностный слой огнеупора обладает практически нулевой пористостью. Кроме того, в результате взаимодействия антиоксидантов с огнеупорными наполнителями происходит образование тугоплавких фаз ортотитана магния, вторичных алюмомагниевой шпинели и периклаза, сопровождаемое также увеличением объема, а следовательно, приводящее к дополнительному уплотнению структуры. Таким образом, наличие антиоксидантов в составе заявляемого огнеупора, а также создание особо плотной структуры обусловливают резкое снижение окисляемости и пропитки реагентами шлака углеродсодержащих изделий.

Предлагаемое изобретение реализуется при использовании в качестве периклазового порошка плавленого периклаза, его недоплава (корки), спеченного периклаза и их смеси; в качестве шпинели - плавленого шпинельсодержащего материала, полученного плавкой на "блок" или "слив": в качестве углеродсодержащего компонента - графита, графитовой спели (графитсодержащих металлургических отходов); в качестве органической связки - фенолформальдегидных смол, связующего фенольного порошкообразного, этиленгликоля.

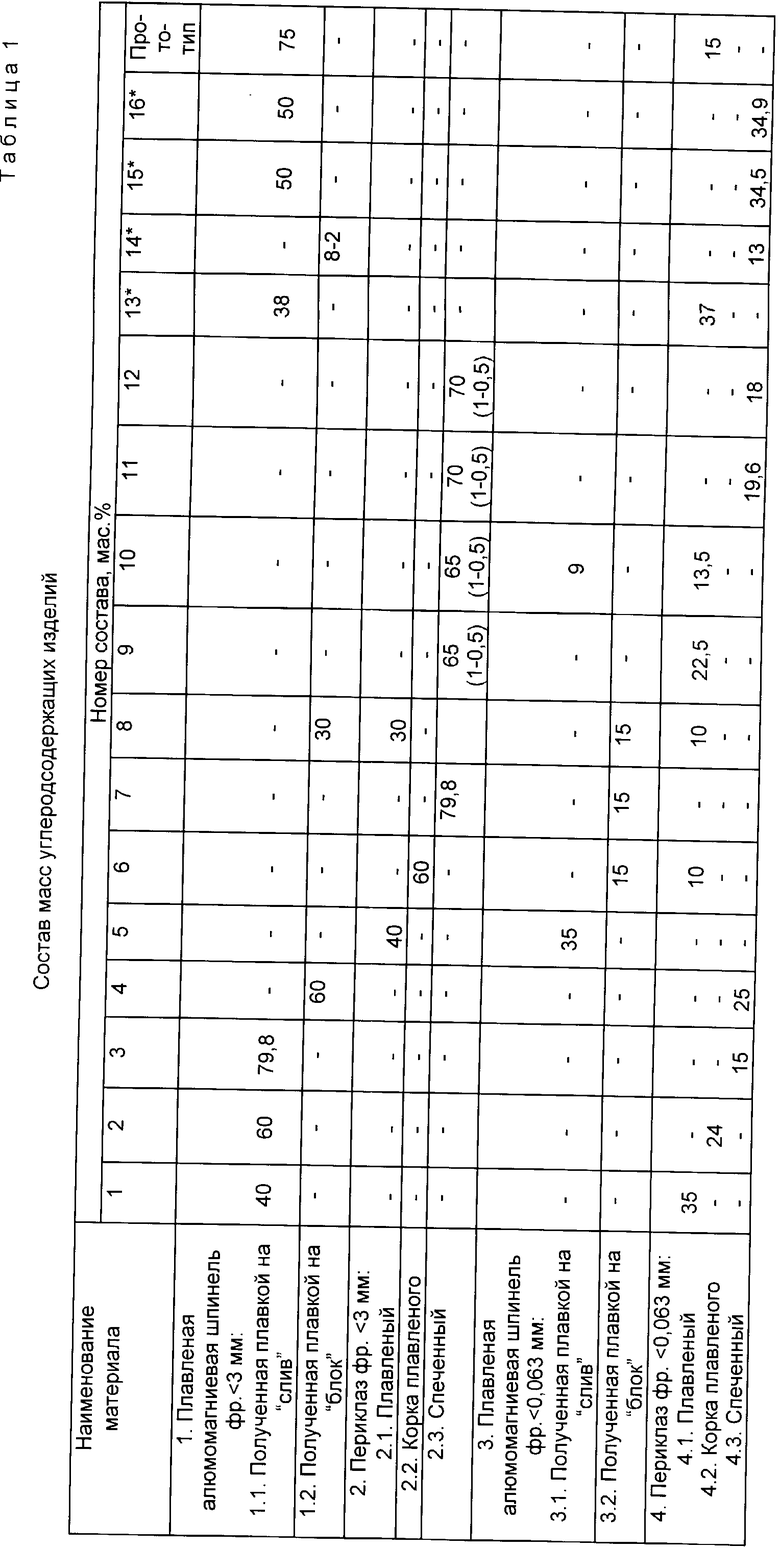

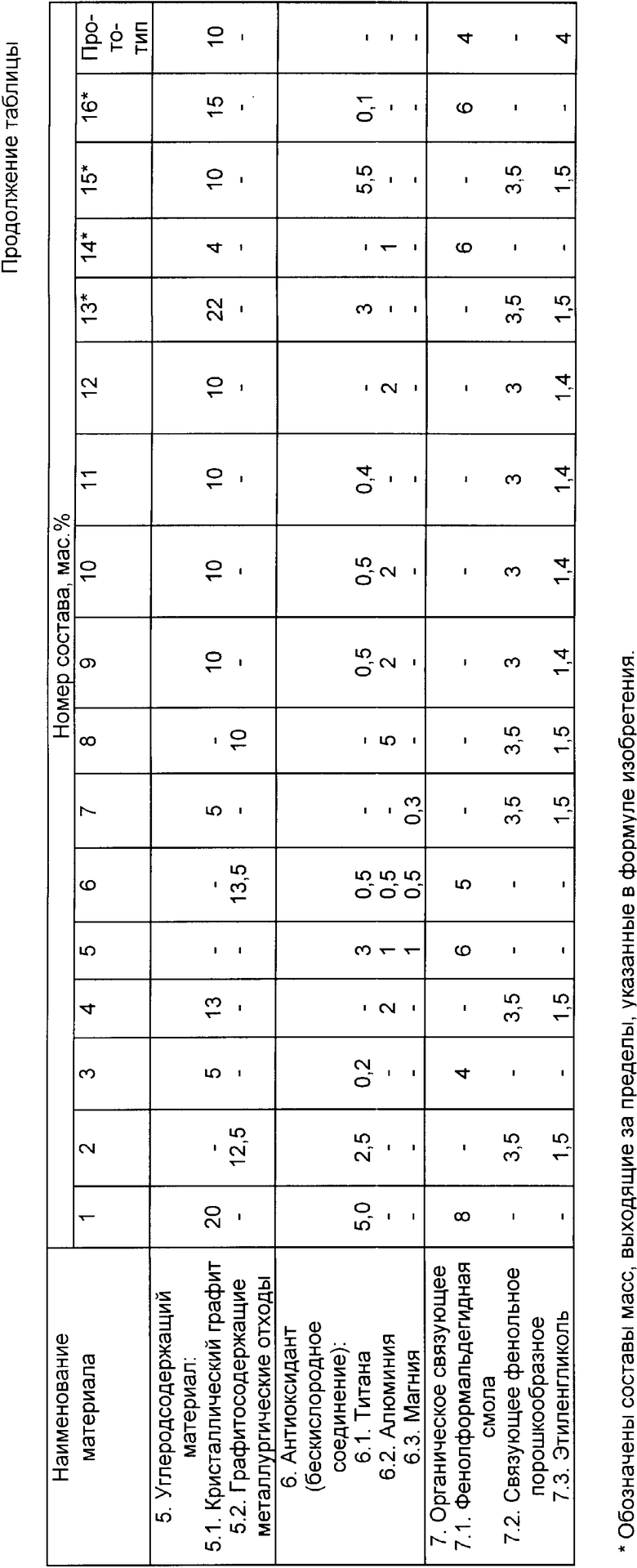

ПРИМЕР. Приготовление масс осуществляли смешением компонентов в соотношениях, указанных в табл. 1, в лабораторном бегунковом смесителе по обычно принятой технологии, предусматривающей подачу части связующего на предварительно перемешанные зернистые порошки с последующим введением оставшегося количества связки в конце замеса после загрузки тонких фракций материалов.

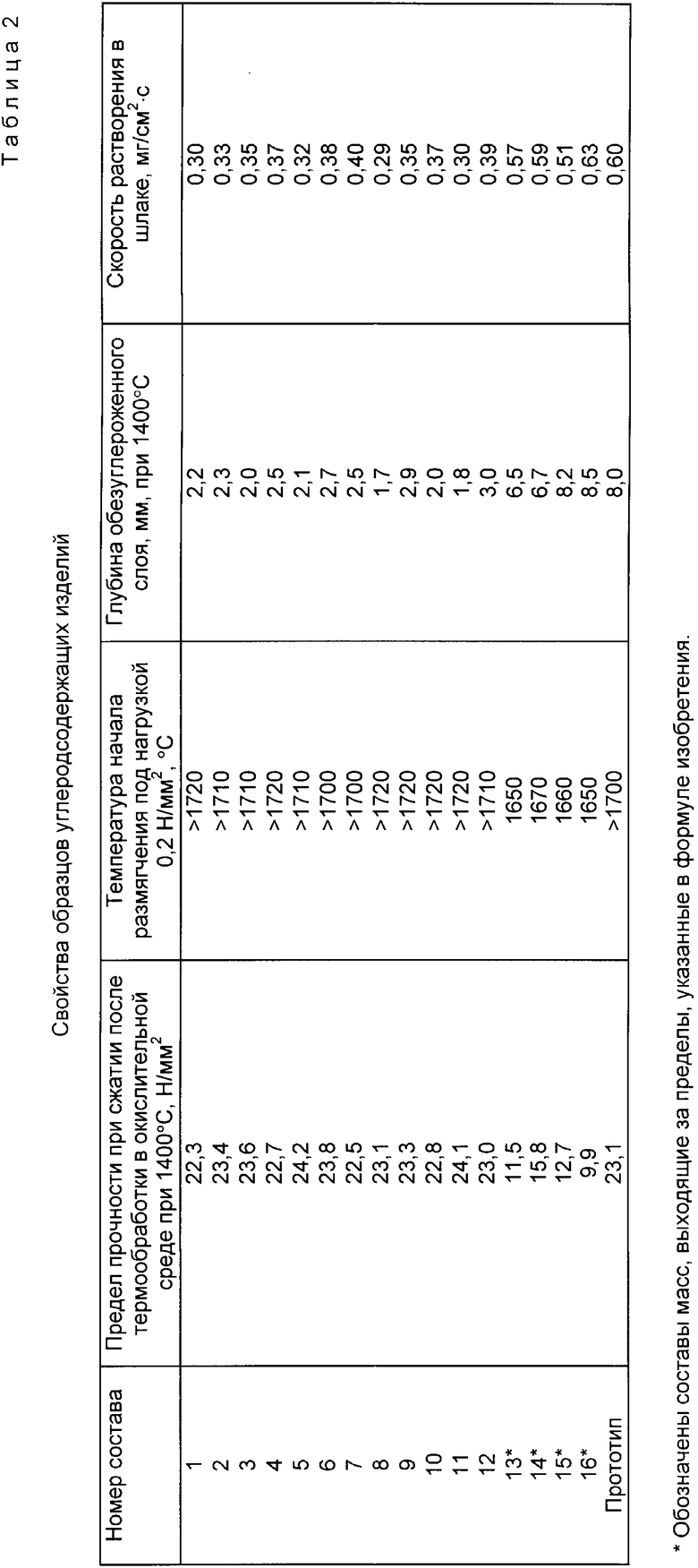

Из приготовленных масс на гидравлическом прессе при давлении прессования 100 - 150 H/мм2 формовали образцы и термообрабатывали их при 200oC. На термообработанных образцах определяли предел прочности при сжатии при 1400oC в окислительной среде, температуру начала размягчения под нагрузкой 0,2 Н/мм2, степень окисляемости и шлакоустойчивость.

Степень окисляемости оценивали по глубине обезуглероженного слоя образцов, распиленных по центру перпендикулярно оси прессования, после их выдержки в муфельной печи в течение 2 ч. при 1400oC.

Шлакоустойчивость определяли методом вращения образца-цилиндра в шлаке при 1400oC на установке, сконструированной в АООТ "Восточный институт огнеупоров". Шлак сталеплавильного производства имел следующий химический состав, мас. %: MgO 9,0; CaO 37,0; SiO2 30,0; Al2O3 10,0; Fe2O3 12,0; MnO 0,5; TiO2 1,5. Скорость растворения огнеупора в шлаке оценивали по данным химико-аналитических и петрографических исследований.

Свойства образцов углеродсодержащих изделий приведены в табл. 2.

Как видно из табл. 2, образцы, изготовленные из масс предлагаемого состава, в сравнении с прототипом, отличаются повышенной устойчивостью к окисляемости и значительно меньшей скоростью растворения в шлаке сталеплавильного производства.

При запредельных верхних значениях содержаний тонкодисперсной составляющей и кристаллического графита, а также нижнем значении массовой доли зернистой составляющей получается нерациональный зерновой состав огнеупора, приводящий к снижению его технических характеристик.

При запредельных нижних значениях содержаний тонкодисперсной составляющей и кристаллического графита, а также верхнем значении массовой доли зернистой составляющей снижаются термопрочностные свойства огнеупора из-за недостаточно прочного армирования углеродисто-керамической связкой зерен наполнителя.

При запредельном верхнем значении массовой доли антиоксидантов происходит образование значительного количества вторичных фаз, сопровождаемое увеличением объема, что приводит к разрыхлению структуры огнеупора, и как следствие, к снижению его шлакоустойчивости.

При запредельном нижнем значении содержания антиоксидантов падает сопротивление к окисляемости и шлакоразъеданию огнеупорного изделия вследствие слабого развития защитного слоя и его недостаточного уплотнения.

Таким образом, заявляемые углеродсодержащие огнеупоры, полученные из предлагаемых масс, обладают существенными отличиями от прототипа и характеризуются низкой степенью окисления и повышенной шлакоустойчивостью при сохранении термопрочностных характеристик за счет формирования при высоких температурах службы особо плотной структуры на прочной углеродисто-керамической связке, обусловленной применением активных к взаимодействию с кислородом и спеканию антиоксидантов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНЕЛЬНОПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2167123C2 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| ШПИНЕЛЬНОПЕРЕКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1996 |

|

RU2068823C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1996 |

|

RU2076849C1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

| УГЛЕРОДОСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2120925C1 |

| ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2116277C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085539C1 |

| Шпинельсодержащий карбонированный огнеупор | 2002 |

|

RU2223246C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085538C1 |

Изобретение относится к огнеупорной промышленности, а именно к производству высокостойких углеродсодержащих огнеупоров для футеровок наиболее изнашиваемых участков тепловых агрегатов черной и цветной металлургии, в частности, для установок внепечной обработки стали и агрегатов аргоно-кислородного рафинирования металла. Техническим результатом изобретения является повышение шлакоустойчивости и снижение окисляемости углеродсодержащих огнеупоров при сохранении их высоких термопрочностных характеристик. Углеродсодержащий огнеупор содержит, мас.%:

Периклаз и/или плавленая алюмомагниевая шпинель фр. < мм - 40 - 79,8

Периклаз и/или плавленая алюмомагниевая шпинель фр. < 0,063 мм - 15 - 35

Антиоксидант в виде бескислородных соединений титана и/или алюминия и магния - 0,2 - 5,0

Углеродсодержащий материал - 5 - 20

Органическое связующее (сверх 100%) - 4 - 8.

2 табл.

Углеродсодержащий огнеупор, полученный из массы, включающей периклаз, плавленую алюмомагниевую шпинель, углеродсодержащий материал и органическое связующее, отличающийся тем, что масса содержит в качестве зернистой и тонкодисперсной составляющих периклаз и/или плавленую алюмомагниевую шпинель и дополнительно содержит антиоксидант в виде бескислородных соединений титана и/или алюминия и магния, при следующем соотношении компонентов, мас.%:

Периклаз и/или плавленая алюмомагниевая шпинель фр < 3 мм - 40 - 79,8

Периклаз и/или плавленая алюмомагниевая шпинель фр < 0,063 мм - 15 - 35

Указанный антиоксидант - 0,2 - 5,0

Углеродсодержащий материал - 5 - 20

Органическое связующее (сверх 100 %) - 4 - 8а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, патент, 2040507, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2068823, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-04-10—Публикация

1997-02-24—Подача