Изобретение относится к области получения каучукоподобных сополимеров эпихлоргидрина (ЭХГ) и окиси этилена (ОЭ) и может найти применение в промышленности синтетического каучука в производстве маслобензостойких эластомеров.

Известен способ получения каучукоподобных сополимеров ЭХГ и ОЭ путем сополимеризации мономеров в гептане в присутствии катализатора, состоящего из продуктов взаимодействия триэтилалюминия, воды и ацетилацетона (патент США N 3158581, кл. 260-2, 1964 г.). Однако выход сополимеров, полученных по этому способу, составляет всего 20 мас.%.

Известен способ получения каучукоподобных сополимеров ЭХГ путем их сополимеризации в растворе толуола на каталитическом комплексе - продукте взаимодействия триалкил алюминия, воды и ацетилацетона (патент США N 3136705 кл. 260-2, 1964 г.). Однако получаемые таким способом сополимеры дают вулканизаты с низкой морозостойкостью, так по данным автором настоящей заявки коэффициент морозостойкости по эластическому восстановлению при -35oC (Кв-35o не превышает 0,26.

Наиболее близким аналогом предлагаемого технического решения является способ получения каучукоподобных полимеров сополимеризацией эпихлоргидрина и окиси этилена в среде органического растворителя в присутствии катализатора - комплекса на основе триалкилалюминия, воды и ацетилацетона. В качестве растворителя используют смесь ароматического углеводорода и диэтилового эфира при содержании последнего в смеси 10-50 мас.%. Сополимеризацию проводят при 30 - 90oC в течение 6 - 20 ч в одном реакторе. Полимеризат отмывают водным раствором соляной кислоты, водой и стабилизируют антиоксидантом, в качестве которого используют бис-(2-метил-5-трет-бутил-4-оксифенило)моносульфид. Сополимер из раствора выделяют кипящей водой или водяным паром.

Однако получаемые таким способом сополимеры также дают вулканизаты с недостаточно высокой морозостойкостью. Коэффициент морозостойкости (Кв-35oC) не превышает 0,31 (SU, авт. свид. 418496, кл. C 08 G 65/24, 1974 г).

Целью изобретения является разработка способа, позволяющего получить каучукоподобные сополимеры ЭХГ и ОЭ, обладающие повышенной морозостойкостью.

Поставленная цель достигается тем, что сополимеризацию ЭХГ и ОЭ осуществляют в среде инертного органического растворителя при нагревании и присутствии катализатора - комплекса на основе триалкилалюминия, воды и ацетилацетона - в непрерывном режиме в двух последовательно соединенных реакторах при дополнительной подаче ОЭ во второй по ходу реактор в количестве 20 - 50 мас. % от ее подачи в первый реактор и постоянной концентрации сополимера в растворе в обоих реакторах.

Сущность предлагаемого способа заключается в следующем.

В первый по ходу реактор с интенсивным перемешивающим устройством при температуре 30 - 150oC (предпочтительно 60 - 100oC) непрерывно подается реакционная смесь, состоящая из мономеров и растворителя, и раствор каталитического комплекса. В качестве растворителя могут быть использованы инертные углеводороды, предпочтительно толуол (ГОСТ 14710-78). Для приготовления катализатора используют триизобутилалюминий - ТИБА (ТУ 38-103154-79), воду и ацетилацетон - АА (ГОСТ 10259-78) в молярном соотношении 1,0 : (1,0 - 0,70) : (0,5 - 0,75). Массовое соотношение мономеры : растворитель составляет (15 - 8) : (85 - 92), предпочтительно (12 : 88). Молярное соотношение ЭХГ (ГОСТ 12844-74) и ОЭ (СТ СЭВ С 334-80) в реакционной смеси равно (47 - 50) : (50 - 53) соответственно. Процесс проводят при постоянной концентрации сополимера в растворе, которую поддерживают, регулируя количество подаваемого каталитического комплекса. Расход катализатора составляет 1,35 - 1,92 мол.%, считая по ТИБА на сумму полимеризуемых мономеров. Конверсия мономеров составляет по ЭХГ 67 - 71 мас.%, по ОЭ 92 - 95 мас.%.

Из первого реактора реакционная смесь непрерывно поступает во второй реактор, в который дополнительной подается раствор окиси этилена в органическом растворителе, предпочтительно в толуоле. Расход окиси этилена составляет 20 - 50 мас.% от ее подачи в первый реактор. Уменьшение количества подаваемой ОЭ во второй аппарат приводит к ухудшению морозостойких свойств получаемых сополимеров. Увеличение расхода ОЭ свыше 50% экономически нецелесообразно и в конечном итоге также приводит к ухудшению свойств получаемых сополимеров. Процесс проводят при той же температуре и концентрации сополимера в растворе, что и в первом реакторе. Постоянство концентрации сополимера поддерживают регулируя скорость подачи окиси этилена. Конверсия мономеров во втором реакторе составляет по ЭХГ 85 - 88 мас.%, по ОЭ 96 - 98 мас.%.

В раствор сополимера, полученный во втором реакторе, вводится антиоксидант в количестве 1 мас.% на сополимер и вода или водно-этанольная смесь (в объемном соотношении 1 : 1) из расчета 10 об.% на сополимер. Сополимер выделяется из раствора путем отгонки незаполимеризовавшихся мономеров и растворителя методом водной дегазации. Крошка сополимера отделяется от воды и подается на сушку в червячно-отжимной пресс где сушится до потери массы при 105oC не более 0,5%.

Состав каучука определяется по содержанию хлора, а также методом ядерно-магнитного резонанса ЯМР13C. На основе сополимера готовят саженаполненную резиновую смесь следующего состава, мас.ч.:

Сополимер эпихлоргидрина и окиси этилена (СКЭХГ-С) - 100

Стеариновая кислота - 1

Окись магния - 2

Окись цинка - 5

Технический углерод П-324 - 50

Этилентиомочевина - 2

Вулканизуют резиновые смеси в процессе при температуре 150oC в течение 30 мин. Физико-механические показатели вулканизатов определяют по ГОСТ 270-75 и ГОСТ 13808-79.

Предлагаемый способ иллюстрируется нижеследующими примерами.

Пример 1. В первый по ходу реактор непрерывного действия объемом 20 л, снабженный мешалкой, подается реакционная смесь состава мономеры : толуол 11,3 : 88,7 мас.% со скоростью 3 л/ч при температуре 100oC, молярное соотношение ОЭ : ЭХГ = 51 : 49.

Молярное соотношение ТИБА :H2O : AA в каталитическом комплексе составляет 1 : 0,9 : 0,7 соответственно. Процесс сополимеризации ведут при содержании сополимера в растворе, равном 8 мас.%. Средняя скорость подачи каталитического комплекса 0,120 л/ч. Условное время пребывания реакционной массы в зоне реакции составляет 6 час. Конверсия ЭХГ - 70 мас.%, ОЭ - 94,7 мас.%.

Из первого реактора раствор сополимера непрерывно поступает во второй реактор объемом 20 л, снабженный мешалкой, сюда же подается при температуре 100oC 4,8 мас.%, раствор ОЭ в толуоле со скоростью 0,8 л/ч, что соответствует 50 мас. % ОЭ от ее подачи в первый реактор. Содержание сополимера в растворе поддерживается равным 8 мас.%. Условное время пребывания реакционной массы в зоне реакции составляет 4,6 ч. Конверсия ЭХГ - 85,8 мас.%, ОЭ - 96,5 мас.%. Из второго реактора раствор сополимера поступает в аппарат, где осуществляют его стабилизацию антиоксидантом (нефтем-2- из расчета 1 мас.% на сополимер) и дезактивируют остатки катализатора водно-этанольной смесью в количестве 10 об.% на раствор сополимера.

Далее эмульсия сополимера подается в дегазатор, где при температуре 95 - 100oC происходит интенсивное испарение толуола и непрореагировавших окиси этилена и эпихлоргидрина и образуется крошка сополимера. После отделения крошки сополимера от воды она поступает на сушку в червячно-отжимной пресс.

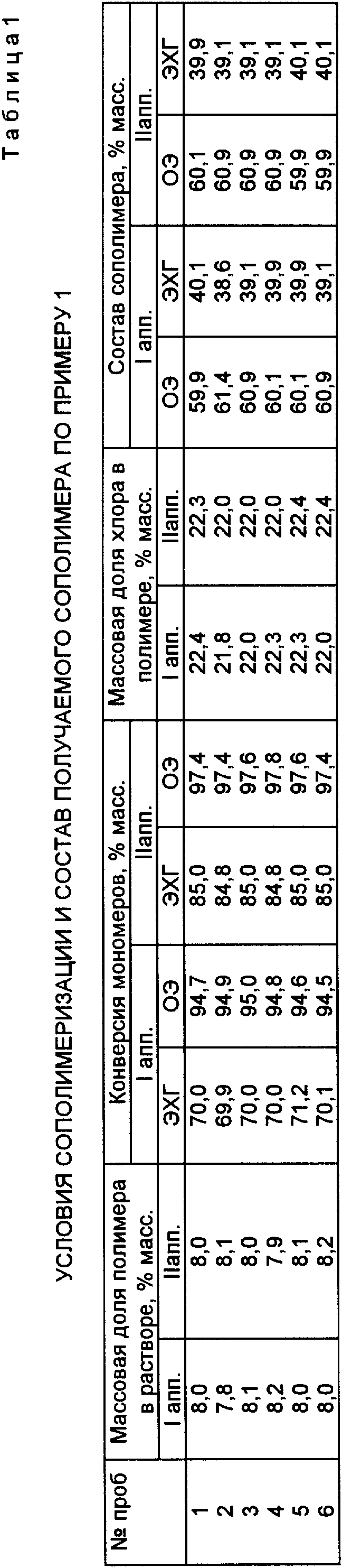

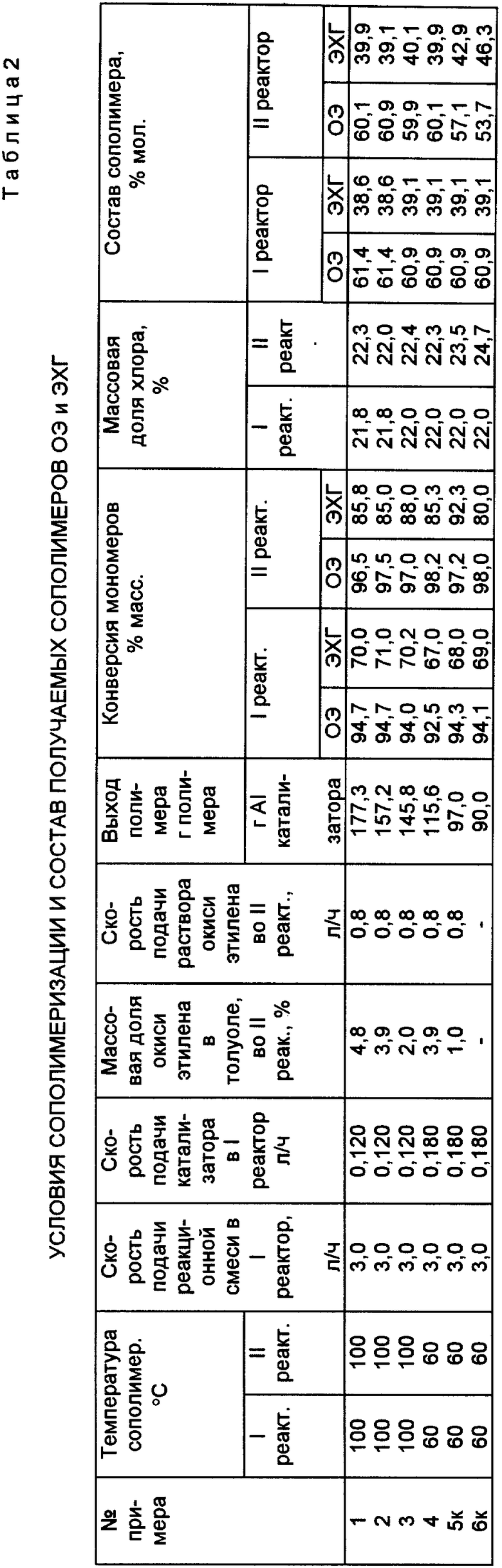

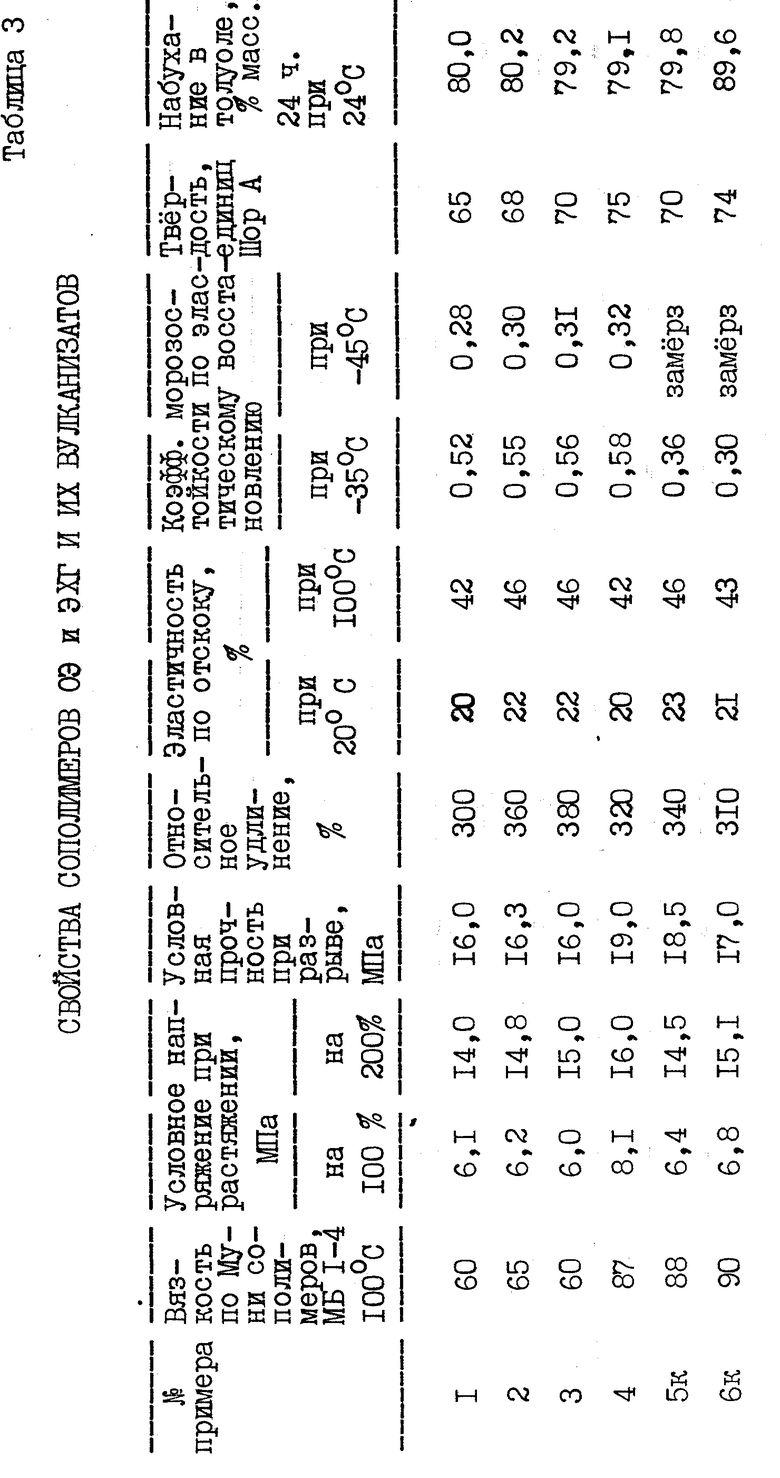

Данные по условиям сополимеризации, свойствам каучука и его вулканизаторов представлены в табл. 1 - 3.

Пример 2. Сополимеризацию ведут в условиях примера 1, за исключением того, что во второй реактор подают 3,9 мас.% раствор окиси этилена в толуоле, что составляет 40 мас.% от ее подачи в первый реактор.

Данные по условиям сополимеризации, составу и свойствам полученного сополимера представлены в табл. 2, 3.

Пример 3. Сополимеризацию ведут в условиях примера 1, за исключением того, что во второй реактор подают раствор ОЭ в толуоле с концентрацией 2 мас. %, что составляет 20% от подачи ее в первый реактор.

Данные по условиям сополимеризации, составу и свойствам полученного сополимера представлены в табл. 2, 3.

Пример 4. Сополимеризацию ведут в условиях примера 2, за исключением того, что температура сополимеризации составляет 60oC.

Данные по условиям сополимеризации, составу и свойствам полученного сополимера представлены в табл. 2, 3.

Пример 5 (контрольный). Сополимеризацию ведут в условиях примера 4, за исключением того, что во второй реактор подают раствор ОЭ в толуоле с концентрацией 1 мас.%, что соответствует 10 мас.% ее подачи в первый реактор.

Данные по условиям сополимеризации, составу и свойствам полученного сополимера представлены в табл. 2, 3.

Пример 6 (контрольный). Сополимеризацию ведут в условиях примера 4, за исключением того, что дополнительно во второй реактор раствор окиси этилена не подают. Во втором реакторе происходит полимеризация до конверсии по ЭХГ - 80 мас.%, по ОЭ - 98 мас.%. Содержание сополимера в растворе при этом составляет 98 мас.%.

Данные по условиям сополимеризации, составу и свойствам полученного сополимера представлены в табл. 2, 3.

Таким образом, предлагаемый способ позволяет получить каучукоподобные сополимеры ЭХГ и ОЭ с высокими физико-механическими свойствами, значительно улучшив при этом их морозостойкость. Коэффициент морозостойкости вулканизатов на основе получаемых сополимеров почти в два раза превышает аналогичный показатель вулканизатов на основе сополимеров ЭХГ и ОЭ, получаемых ранее известными способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОПОДОБНЫХ ПОЛИМЕРОВ ЦИКЛИЧЕСКИХ ОКСИДОВ | 1998 |

|

RU2145614C1 |

| Способ приготовления катализатора для получения полимеров на основе эпихлоргидрина | 1975 |

|

SU657840A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СОПОЛИМЕРИЗАЦИИ СОПРЯЖЕННЫХ ДИЕНОВ | 2001 |

|

RU2205192C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1998 |

|

RU2141976C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ НЕНАСЫЩЕННЫХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2141382C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ БУТАДИЕНА И СОПОЛИМЕРИЗАЦИИ БУТАДИЕНА С ИЗОПРЕНОМ | 2007 |

|

RU2345092C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО 1,4-ПОЛИБУТАДИЕНА | 1992 |

|

RU2083592C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ | 1995 |

|

RU2099375C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ БУТАДИЕНА | 1998 |

|

RU2139138C1 |

| СОПОЛИМЕРЫ ПЕРФТОРАЛКИЛЕНОКСИДОВ, СОДЕРЖАЩИЕ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ, В КАЧЕСТВЕ ОСНОВЫ ГЕРМЕТИКОВ И ЗАЩИТНЫХ ПОКРЫТИЙ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2090575C1 |

Использование: в производстве маслобензостойких эластомеров. Сущность изобретения: проводят сополимеризацию эпихлоргидрина и окиси этилена в среде инертного органического растворителя при нагревании в присутствии катализатора - комплекса на основе триалкилалюминия - в непрерывном режиме в двух последовательно соединенных реакторах при дополнительной подаче окиси этилена во второй по ходу реактор в количестве 20 - 50 мас.% от ее подачи в первый ректор и процесс проводят при постоянной концентрации сополимера в растворе в обоих реакторах. 3 табл.

Способ получения каучукоподобных сополимеров сополимеризацией эпихлоргидрина и окиси этилена в среде инертного органического растворителя при нагревании в присутствии катализатора - комплекса на основе триалкилалюминия, воды и ацетилацетона с последующим выделением целевого продукта, отличающийся тем, что сополимеризацию проводят в непрерывном режиме в двух последовательно соединенных реакторах при дополнительной подаче окиси этилена во второй по ходу реактор в количестве 20 - 50% от ее подачи в первый реактор и процесс проводят при постоянной концентрации сополимера в растворе в обоих реакторах.

| US, патент, 3158581, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| SU, авторское свидетельство, 418496, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-04-20—Публикация

1996-03-22—Подача