Изобретение относится к абразивным микропорошкам с размером кристаллов 0,2 - 2 мкм на основе оксидов алюминия и 3 d-металла, в частности хрома, железа, титана, ванадия и др., используемых для полирования и окончательной доводки поверхности высокоточных изделий из металла, стекла и камня с целью придания им минимальной шероховатости поверхности и достижения высших классов точности размеров и геометрических форм.

Известен оксид хрома (III) марок ОХА-О, ОХА-1 и ОХА-2 (ГОСТ 2912-79Е, "Хрома окись техническая", с. 1, 3, 20-23), который получают прокалкой оксида хрома (VI). Недостатком этого микропорошка является его низкие показатели по полирующей способности и шероховатости получаемой поверхности, а также его токсикологические свойства из-за частичного окисления в процессе полировки материалов хрома (III) до хрома (VI), оказывающего вредное влияние на здоровье обслуживающего персонала.

В качестве прототипа выбраны порошки для полирования на основе твердых растворов оксида хрома (III) в оксиде алюминия (III), который получают механохимической активацией смеси оксида хрома (VI) и гидроксида алюминия, в частности гидраргиллита, в планетарной мельнице с последующей прокладкой смеси при 900-1300oC (см. В.В.Викторов, А.А.Фотиев, В.Д.Бадич и др. Термическое взаимодействие механически активированных смесей CrO3 и Al(OH)3// Неорган. материалы, 1995, т.31, N 5, с. 677-680). Недостатками этого порошка являются его низкие показатели по полирующей способности и шероховатости поверхности, а также присутствие в нем соединений хрома, оказывающих вредное влияние на здоровье обслуживающего персонала.

Изобретение обеспечивает получение технического результата, выраженного в повышении полирующей способности и уменьшении шероховатости поверхности обрабатываемого изделия, а также улучшении условий труда обслуживающего персонала в результате использования экологически чистого продукта.

Это достигается тем, что абразивный микропорошок на основе оксидов алюминия и 3d-металла содержит оксиды алюминия и железа (III) при следующем соотношении компонентов, мас.%:

Al2 O3 - 90,0-99,9

Fe2 O3 - 10,0-0,1

Это достигается тем, что способ получения абразивного микропорошка включает в себя приготовление шихты из гидроксида алюминия, в частности гидраргиллита и железосодержащего сырья, механохимическую активацию шихты и ее последующую прокалку при 900-1300oC, при этом механохимическую активацию проводят при 20-275oC в течение 10-200 мин. Кроме того, технический результат достигается тем, что в качестве железосодержащего сырья используют соли, оксиды или оксигидроксиды железа (II, III), а механохимическую активацию проводят в шаровых или вибрационных, или планетарных мельницах.

Улучшение показателей качества предлагаемого микропорошка по сравнению с твердым раствором оксида хрома (III) в оксиде алюминия достигается в результате формирования при прокладке однородного по гранулометрическому составу продукта на основе твердого раствора оксида железа (III) в оксиде алюминия, который по сравнению с микропорошком по прототипу обладает более высокой микротвердостью. В свою очередь монодисперсность микропорошка достигается за счет следующих технологических приемов:

а) механохимической активации исходной шихты, в процессе которой гидроксид алюминия, в частности гидраргиллит, испытывает частично или полностью химическое превращение в оксигидроксид алюминия, в частности бемит, что приводит к снижению температуры формирования равновесной фазы со структурой корунда. При повышении температуры механохимической обработки от 20 до 275oC скорость химического превращения гидроксид алюминия (гидраргиллит) _→ оксигидроксид алюминия (бемит) возрастает. Это позволяет использовать для активации наряду с планетарными также и мельницы с меньшей энергонасыщенностью, в частности вибрационные и шаровые, что позволяет упростить аппаратурное оформление и снизить энергоемкость данной стадии;

б) введения в исходную шихту железосодержащего сырья (соли, оксиды или оксигидроксиды железа (II, III), испытывающего в процессе прокалки химическое превращение в фазу α - Fe2O3, которая изоструктурна с корундом, что также приводит к снижению температуры формирования равновесной фазы, повышению ее монодисперсности. Уменьшение полидисперсности продукта позволяет снизить шероховатость поверхности обрабатываемых изделий, а увеличение микротвердости микропорошка - повысить его полирующую способность. Данный микропорошок состоит из оксидов алюминия и железа (III), которые широко используются в различных отраслях промышленности и не оказывают токсикологического влияния на организм человека, что предопределяет экологическую чистоту предлагаемого продукта, а следовательно, и улучшение условий труда обслуживающего персонала.

Верхний предел содержания Fe2O3 в Al2O3 (10,0 мас.%) обусловлен тем, что при больших количествах оксид железа (III) не полностью растворяется в оксиде алюминия и присутствует в продукте в виде самостоятельной фазы, что приводит к ухудшению полирующей способности микропорошка; нижний предел (0,1 мас.%) - увеличением полидисперсности порошка из-за неравномерного распределения оксида железа (III) по зернам оксида алюминия, что проявляется в увеличении шероховатости поверхности полируемых деталей.

Верхний предел температуры механохимической обработки (275oC) обусловлен тем, что при более высоких температурах активируется процесс дегидратации гидроксида алюминия, в частности гидраргиллита. При этом формируется рентгеноаморфный продукт, из которого фаза со структурой корунда формируется при более высоких температурах (выше 1300oC), что приводит к ухудшению полирующей способности микропорошка. Нижний предел температуры механохимической обработки (20oC) объясняется резким увеличением длительности этой стадии при более низких температурах.

Верхний предел продолжительности механохимической обработки (200 мин) обусловлен тем, что дальнейшее возрастание времени не приводит к существенному улучшению потребительских свойств микропорошка; нижний предел (10 мин) - тем, что при меньших временах формируется продукт с низкими показателями качества.

Изобретение иллюстрируется следующими примерами.

Пример 1 (по прототипу). Абразивный микропорошок для полирования состава, мас.%

Al2O3 - 78,0

Fe2O3 - 22,0

Готовят шихту из 64 г гидроксида алюминия, в частности гидраргиллита и 16 г оксида хрома (IV), которую загружают в лабораторную планетарную мельницу объемом 250 см3. Скорость вращения барабана составляла 12'/с, отношение массы корундовых шаров к массе полезной загрузки 10:1, температура и время механохимической активации 20oC и 15 мин соответственно. После этого образец был подвергнут прокалке при 1200oC в течение 1 ч. Качественные показатели микропорошка приведены в таблице.

Пример 2 (по предлагаемому ТР). Абразивный микропорошок для полирования состава, мас.%:

Al2O3 - 95,0

Fe2O3 - 5,0

Готовят шихту из 71,5 г гидроксида алюминия, в частности гидраргиллита и 8,5 г гептагидрата сульфата железа (II), которую загружают в лабораторную планетарную мельницу, указанную в примере 1. Дальнейшие операции проводят аналогично примеру 1. Качественные показатели микропорошка приведены в таблице.

Примеры 3-5 проводят аналогично примеру 2. При этом в качестве железосодержащего сырья используют хлорид железа (II), оксид и оксигидроксид железа (III) - модификации. Состав и качественные показатели микропорошка приведены в таблице.

Пример 6 (по предлагаемому ТР). Абразивный микропорошок для полирования состава, мас.%:

Al2O3 - 99,0

Fe2O3 - 1,0

Готовят шихту из 602,6 г гидроксида алюминия, в частности гидраргиллита и 13,9 г гептагидрата сульфата железа (II), которую загружают в стальную цилиндрическую мельницу объемом 3 дм3. Мельницу помещают в термошкаф, снабженный приводом для вращения, нагревательным и охлаждающим устройствами, позволяющими регулировать температуру в мельнице в интервале 15-300oC. Скорость вращения мельницы 50 мин-1; в отношение массы стальных шаров к массе полезной загрузки 15:1; температура и время механохимической активации 150oC и 90 мин соответственно. Качественные показатели микропорошка приведены в таблице.

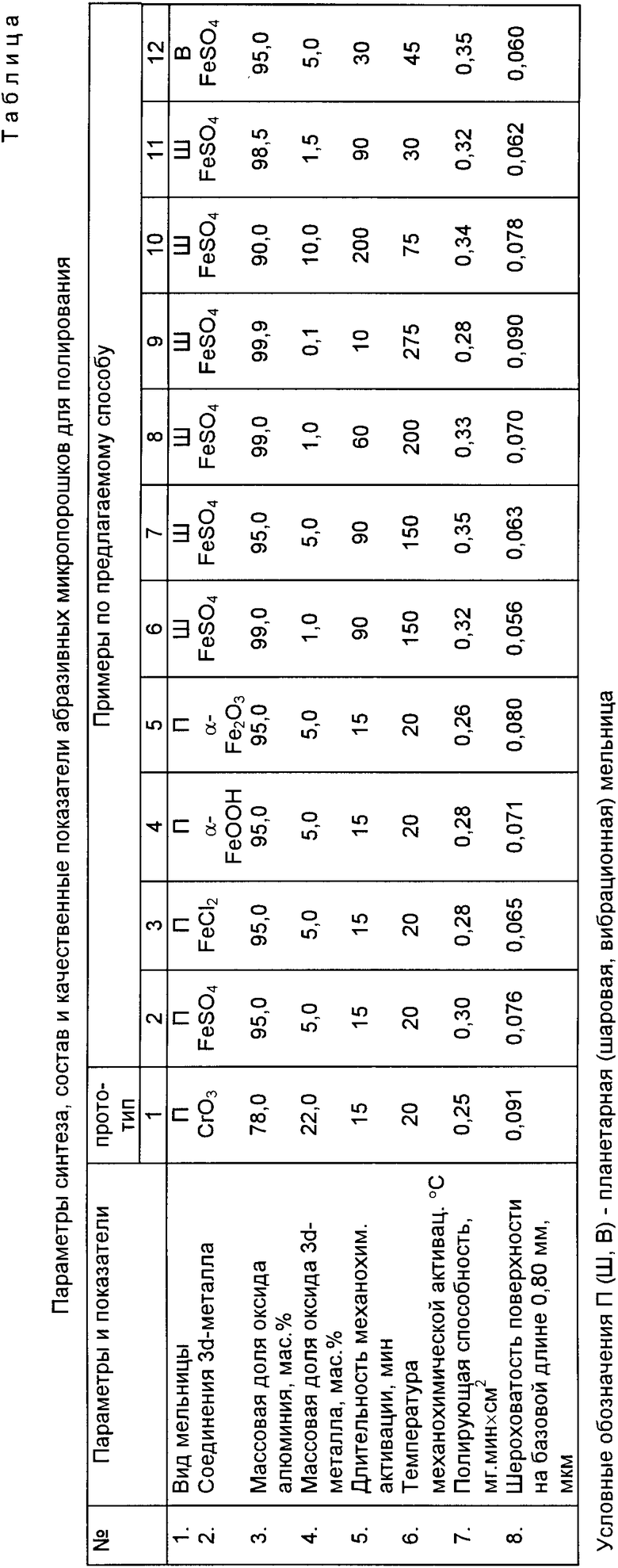

Примеры 7-10 проводят аналогично примеру 6. При этом варьируют количество вводимого в шихту железосодержащего сырья, температуру и продолжительность механохимической активации. Конкретные параметры процесса синтеза, состав и качественные показатели микропорошков приведены в таблице.

Пример 1 1 (по предлагаемому ТР). Абразивный микропорошок для полирования состава, мас.%:

Al2O3 - 98,5

Fe2O3 - 1,5

Готовят шихту из 26 кг гидроксида алюминия, в частности гидраргиллита и 0,9 кг гептагидрата сульфата железа (II), которую загружают в футерованную шаровую мельницу объемом 100 дм3. Скорость вращения мельницы 50/мин; отношение массы стеатитовых шаров к массе полезной загрузки 7,5:1; температура и время механохимической активации 30oC и 90 мин соответственно. Качественные показатели микропорошка приведены в таблице.

Пример 12 (по предлагаемому ТР). Абразивный микропорошок для полирования состава, мас.%:

Al2O3 - 95,0

Fe2O3 - 5,0

Готовят шихту из 3 кг гидроксида алюминия, в частности гидраргиллита и 0,36 кг гептагидрата сульфата железа (II), которую загружают в стальную вибромельницу объемом 10 дм3 . Частота колебаний вибромельницы 1200/мин; отношение массы стальных шаров к массе полезной загрузки 13 : 1; температура и время механохимической активации 30oC и 60 мин соответственно. Качественные показатели микропорошка приведены в таблице.

Из данных таблицы следует, что предлагаемый абразивный микропорошок для полирования по сравнению с прототипом (твердые растворы Cr2O3 в Al2O3) обладают более высокой полирующей способностью (в 1,1-1,4 раза) и позволяют уменьшить шероховатость поверхности обрабатываемых изделий (в 1,1-1,5 раза). Кроме того, он не содержит в своем составе вредных для здоровья человека соединений хрома, что позволяет улучшить условия труда как в процессе синтеза микропорошка, так и при использовании его для полировки различных изделий.

Обладая по сравнению с прототипом более высокими показателями по твердости и монодисперсности, данный порошок может применяться для полирования различных, в том числе с повышенной твердостью изделий из металла, камня, стекла. Использование на стадии механохимической активации вместо планетарных вибрационных и шаровых мельниц позволяет также снизить на 15-30% энергоемкость данной стадии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНЫХ МИКРОПОРОШКОВ НА ОСНОВЕ КОРУНДА | 2005 |

|

RU2321542C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО МИКРОПОРОШКА ДЛЯ ПОЛИРОВАНИЯ НА ОСНОВЕ ОКСИДОВ АЛЮМИНИЯ И ЖЕЛЕЗА | 2001 |

|

RU2212425C2 |

| СОСТАВ ТВЁРДОГО ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 2000 |

|

RU2210489C2 |

| ЖИДКАЯ ПОЛИРОВАЛЬНАЯ ПАСТА | 2014 |

|

RU2561086C1 |

| ПОЛИРОВАЛЬНАЯ ПАСТА | 2013 |

|

RU2530072C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО ПОРОШКОВОГО МАТЕРИАЛА ДЛЯ ПОЛИРОВАНИЯ | 2003 |

|

RU2243982C1 |

| ПОЛИРОВАЛЬНАЯ ПАСТА | 2013 |

|

RU2522351C1 |

| ПАСТА ДЛЯ ПОЛИРОВАНИЯ ЮВЕЛИРНЫХ ИЗДЕЛИЙ ИЗ БЛАГОРОДНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ С ЦВЕТНЫМИ МЕТАЛЛАМИ | 2014 |

|

RU2561089C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 2004 |

|

RU2287427C2 |

| Жидкая полировальная паста для обработки изделий на основе алюминия | 2016 |

|

RU2624317C1 |

Изобретение относится к абразивным микропорошкам с размером кристаллов от 0,2 до 2 мкм на основе оксидов алюминия и 3d-металла, в частности, хрома, железа, титана, ванадия и др., используемых для полирования и окончательной доводки поверхности высокоточных изделий из металла, стекла и камня с целью придания им минимальной шероховатости поверхности и достижения высших классов точности размеров и геометрических форм. Для улучшения полирующей способности и уменьшения шероховатости поверхности, а также улучшения условий труда обслуживающего персонала в результате использования экологически чистого продукта предлагаемый микропорошок содержит оксиды алюминия и железа (III) при соотношении компонентов, мас.%: Al2O3 90,0 - 99,9; Fe2O3 10,0 - 0,1 Это достигается тем, что способ получения абразивного микропорошка включает приготовление шихты из гидроксида алюминия, в частности гидраргиллита и железосодержащего сырья, механохимическую активацию шихты и ее последующую прокладку при 900 - 1300oС, причем механохимическую активацию проводят при 20 - 275oС в течение 10 - 200 мин, в качестве железосодержащего сырья используют соли, оксиды или оксигидроксиды железа (II, III), а механохимическую активацию проводят в шаровых, вибрационных и планетарных мельницах. 2 с. и 2 з.п.ф-лы, 1 табл.

Al2O3 - 90,0 - 99,9

Оксид железа - 0,1 - 10,0

2. Способ получения абразивного микропорошка по п.1, отличающийся тем, что готовят шихту из соединений алюминия и железосодержащего сырья, проводят механохимическую активацию ее при температуре от 20 до 275oС в течение 10 - 200 мин с последующей прокалкой при 900 - 1300oС.

| SU, авторское свидетельство, 167921, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| SU, авторское свидетельство, 1027182, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Викторов В.В | |||

| и др | |||

| Термическое взаимодействие механически активированных смесей CrO и Al(OH), Неорганические материалы, 1995, т | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Замок с ключом фигурного сечения | 1914 |

|

SU677A1 |

Авторы

Даты

1998-04-20—Публикация

1996-06-11—Подача