Изобретение относится к способам получения мягких абразивных порошковых материалов на основе смешанных оксидов металлов и может быть использовано для финишной операции полирования высокоточных металлоизделий.

Известен способ получения абразивного материалов на основе α-оксида алюминия, при котором золь-гель высушенного, но не обожженного оксида алюминия, может быть преобразован в порошок при подаче высушенного геля в печь, в которой поддерживается температура выше той, при которой способные к испарению летучие материалы удаляются из частиц геля. При высокой температуре обжиг достаточен для образования полностью уплотненных частиц альфа-оксида алюминия такого размера, которые годятся для непосредственного использования в качестве мелких твердых абразивных частиц или изготовления абразивных материалов (Пат. РФ №2148567, МПК7 С 09 К 3/14, С 04 В 35/111, опубл. 2000.05.10).

Общим для известного и заявленного способов получения абразивных материалов является термообработка состава и наличие в конечном продукте оксида алюминия.

Полученный известным способом абразивный материал имеет низкую полирующую способность, обусловленную отсутствием механохимической активности во время полирования.

Наиболее близким к предлагаемому является способ получения экологически чистого абразивного микропорошка для полирования на основе оксидов алюминия и 3-d элемента, включающий приготовление шихты из соединений алюминия и железосодержащего сырья, ее механохимическую активацию при температуре от 25 до 275°С в течение 10-200 минут и последующую прокалку при 900-1300°С. В качестве соединений алюминия используют гидроксид алюминия, в частности гидраргиллит, а в качестве железосодержащего сырья используют соли, оксиды или оксигидроксиды железа (II, III). На стадии механохимической активации используют планетарные, шаровые и вибрационные мельницы (Пат. РФ №2109026, МПК6 C 09 G 1/02, C 21 D 6/00, опубл 1998.04.20).

Общим для известного и заявленного способов получения абразивного порошкового материала для полирования является смешивание исходных компонентов, термообработка, а также наличие в конечном продукте оксидов алюминия и железа.

Основным недостатком известного способа является невозможность обеспечения необходимого класса чистоты обработки поверхности, а следовательно, и низкий выход годных изделий при полировании (20-30 %).

Изобретение направлено на получение экологически чистого абразивного порошкового материала для полирования высокоточных металлоизделий, способного обеспечить высокий класс чистоты обработки поверхности и выход годных высокоточных металлоизделий с Rz 0,07-0,08 мкм до 85-90%.

Это достигается тем, что в способе получения абразивного материала, содержащего оксиды алюминия и железа, включающем смешивание исходных компонентов и последующую термообработку, в качестве исходных компонентов используют растворы сульфата алюминия и железа. После смешивания их вводят в нагретый до 40-60°С раствор гидрокарбоната аммония, в результате чего получают суспензию аммонийных гидроксокарбонатов алюминия и железа, осадок отделяют фильтрованием, затем полученный осадок промывают и сушат, а термообработку проводят до образования твердого раствора с общей формулой Аl2-хFехО3, где х=0,30-0,37, что соответствует 20-25 мас.% Fе2O3.

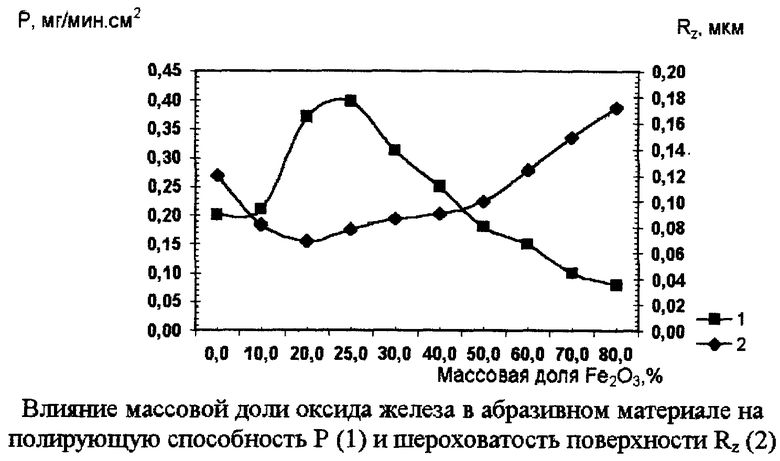

Увеличение выхода годных изделий до 85-90% объясняется повышенными механохимической активностью в процессе полирования и полирующей способностью, что обусловлено образованием твердых растворов (смешанных оксидов) на основе корунда и гематита, а также дисперсным составом, что обеспечивает шероховатость поверхности Rz=0,07-0,08 мкм.

Увеличение количества вводимого оксида железа более 25 маc.% и уменьшение менее 20 мас.% оксида железа в готовом продукте приводит к снижению выхода годных изделий при полировании и увеличению степени шероховатости поверхности, что объясняется уменьшением полирующей способности абразивного материала в результате изменения дисперсного состава и механохимической активности.

Уменьшение температуры менее 1150°С термообработки также ведет к снижению полирующей способности и выхода годных изделий в виду недостаточно полного образования твердых растворов на основе фаз корунда (α-Аl2О3) и гематита (α-Fе2O3).

Увеличение температуры более 1200°С ведет к повышению шероховатости поверхности и снижению выхода, годных изделий в виду увеличения размеров частиц.

В заявленном способе получения абразивного материала, содержащего смешанные оксиды алюминия и железа, осадок аммонийных гидроксокарбонатов алюминия и железа, образующийся при осаждении ионов алюминия и железа из растворов солей гидрокарбонатом аммония подвергают термообработке, в результате чего образуется твердый раствор, структура которого позволяет повысить механохимическую активность абразивного материала и его полирующую способность в процессе полирования.

Реализация способа подтверждается приводимыми ниже примерами.

Пример 1.

Смешивают 1,65 л 0,2 М раствора FeSO4 и 4,95 л 0,2 М раствора Al2(SO4)3, которые вводят со скоростью 10-20 мл/мин в нагретый до 40-60°C 2 М раствор NH4НСО3 в количестве 7,6 л при перемешивании. Суспензию выдерживают в течение 0,5 ч при этой же температуре и подвергают фильтрации. Осадок желто-коричневого цвета промывают на фильтре водой в количестве 5 л и сушат при температуре 100-105°С, затем прокаливают при 1200°С до образования твердого раствора. В результате получают 100 г готового продукта в виде частиц с размером менее 1 мкм в количестве не менее 70% состава Аl1,7Fе0,3О3 с содержанием 20 маc.% Fе2О3 и полирующей способностью 0,37 мг/мин·см2, обеспечивающего шероховатость поверхности Rz 0,07 мкм. При использовании частиц размером менее 1 мкм обеспечивается 90% выхода годных шариков подшипников 10 степени точности из стали ШХ-15 размером 1/16 и 1/32 дюйма при финишном полировании.

Пример 2.

Смешивают 1,93 л 0,2 М раствора FeSO4 и 4,46 л 0,2 М раствора Al2(SO4)3, который вводят со скоростью 10-20 мл/мин в нагретый до 40-60°С 2 М раствор NH4НСО3 в количестве 7,6 л при перемешивании. Суспензию выдерживают в течение 0,5 ч при этой же температуре и фильтруют. Осадок желто-коричневого цвета промывают на фильтре водой в количестве 5 л и сушат при температуре 100-105°С, затем прокаливают при 1200°С до образования твердого раствора. В результате получается 100 г готового продукта в виде частиц с размером менее 1 мкм в количестве не менее 70% состава Аl1,63Fе0,37О3 с содержанием 25 маc.% Fе2O3 и полирующей способностью 0,40 мг/мин·cм2, обеспечивающего шероховатость поверхности Rz 0,08 мкм. При использовании частиц размером менее 1 мкм обеспечивается 85% выхода годных шариков подшипников 10 степени точности из стали ШХ-15 размером 1/16 и 1/32 дюйма при финишном полировании.

Пример 3.

Смешивают 1,90 л 0,2 М раствора FeSO4 и 4,70 л 0,2 М раствора Аl2(SO4)3, который вводят со скоростью 10-20 мл/мин в нагретый до 40-60°С 2 М раствор NH4НСО3 в количестве 7,6 л при перемешивании. Суспензию выдерживают в течение 0,5 ч при этой же температуре и фильтруют. Осадок желто-коричневого цвета промывают на фильтре водой в количестве 5 л и сушат при температуре 100-105°С, затем прокаливают при 1150°С до образования твердого раствора. В результате получается 100 г готового продукта в виде частиц с размером менее 1 мкм в количестве не менее 70% состава Al1,65Fe0,35O3 с содержанием 23 маc.% Fe2O3 и полирующей способностью 0,37 мг/мин·см2, обеспечивающего шероховатость поверхности Rz 0,07 мкм. При использовании частиц размером менее 1 мкм обеспечивается 85% выхода годных вдариков подшипников 10 степени точности из стали ШХ-15 размером 1/16 и 1/32 дюйма при финишном полировании.

Влияние массовой доли железа в абразивном материале на полирующую способность Р(1) и шероховатость поверхности Rz (2) представлено на чертеже.

Как видно из приведенных примеров, абразивный материал, получаемый по предлагаемому способу, обеспечивает 85-90% выхода годных шариков подшипников 10 степени точности 13 класса чистоты поверхности; шероховатость поверхности Rz=0,07-0,08 мкм; обладает высокой полирующей способностью 0,37-0,40 мг/мин·см2 и имеет следующий гранулометрический состав, в %:

0,05-0,4 мкм - 20;

До 1 мкм - 70;

До 2 мкм - 80;

До 3 мкм - 90.

Кроме того, заявленный способ обеспечивает получение экологически чистого абразивного порошкового материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ ФЕРРОАБРАЗИВНЫЙ ПОРОШОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2366676C2 |

| ЭКОЛОГИЧЕСКИ ЧИСТЫЙ АБРАЗИВНЫЙ МИКРОПОРОШОК ДЛЯ ПОЛИРОВАНИЯ НА ОСНОВЕ ОКСИДОВ АЛЮМИНИЯ И 3D-МЕТАЛЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2109026C1 |

| Способ получения модифицированного оксида хрома для полирования | 1990 |

|

SU1819247A3 |

| Суспензия для полирования кристаллов германия | 2022 |

|

RU2809530C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО МИКРОПОРОШКА ДЛЯ ПОЛИРОВАНИЯ НА ОСНОВЕ ОКСИДОВ АЛЮМИНИЯ И ЖЕЛЕЗА | 2001 |

|

RU2212425C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ОКСИДА ХРОМА ДЛЯ ПОЛИРОВАНИЯ | 1993 |

|

RU2081835C1 |

| ПОЛИРОВАЛЬНАЯ ПАСТА | 2015 |

|

RU2605118C1 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| ПОЛИРОВАЛЬНАЯ ПАСТА | 2013 |

|

RU2522351C1 |

| Состав магнитореологической суспензии для финишной обработки оптических элементов на основе водорастворимых кристаллов | 2023 |

|

RU2808226C1 |

Изобретение относится к способам получения мягких абразивных материалов на основе смешанных оксидов алюминия и железа, применяемых для финишных операций полирования высокоточных металлоизделий. Способ включает смешивание исходных компонентов и последующую термообработку. В качестве исходных компонентов используют растворы сульфата алюминия и железа, которые вводят в нагретый до 40-60оС раствор гидрокарбоната аммония. Получают суспензию аммонийных гидроксокарбонатов алюминия и железа, осадок отделяют фильтрованием, промывают и сушат. Термообработку проводят при температуре 1150-1200°С до образования твердого раствора с общей формулой Al2-хFexО3, где х=0,30-0,37 и с массовой долей оксида железа в готовом продукте 20-25 мас.%. Абразивный материал, получаемый по данному способу, является экологически чистым, обладает полирующей способностью 0,37-0,40 мг/мин·см2, обеспечивает шероховатость поверхности Rz=0,07-0,08 мкм после полирования и 85-90% выхода годных металлоизделий высокой точности. 1 ил.

Способ получения абразивного порошкового материала для полирования, содержащего оксиды алюминия и железа, включающий смешивание исходных компонентов и последующую термообработку, отличающийся тем, что в качестве исходных компонентов используют растворы сульфата алюминия и железа, которые вводят в нагретый до 40-60оС раствор гидрокарбоната аммония, получают суспензию аммонийных гидроксокарбонатов алюминия и железа, осадок отделяют фильтрованием, промывают, сушат и термообработку проводят до образования твердого раствора с общей формулой Аl2-хFеxО3, где х=0,30-0,37, а массовая доля оксида железа в готовом продукте равна 20-25%.

| ЭКОЛОГИЧЕСКИ ЧИСТЫЙ АБРАЗИВНЫЙ МИКРОПОРОШОК ДЛЯ ПОЛИРОВАНИЯ НА ОСНОВЕ ОКСИДОВ АЛЮМИНИЯ И 3D-МЕТАЛЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2109026C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО МИКРОПОРОШКА ДЛЯ ПОЛИРОВАНИЯ НА ОСНОВЕ ОКСИДОВ АЛЮМИНИЯ И ЖЕЛЕЗА | 2001 |

|

RU2212425C2 |

| АБРАЗИВНЫЙ ПОРОШОК | 1998 |

|

RU2145921C1 |

| Состав для полирования металлических поверхностей | 1991 |

|

SU1787163A3 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ ПОД НАПРЯЖЕНИЕМ ТРУБОПРОВОДА (ВАРИАНТЫ) | 2003 |

|

RU2247892C2 |

Авторы

Даты

2005-01-10—Публикация

2003-10-23—Подача