Изобретение относится к абразивным микропорошкам с размером кристаллов от 0,2 до 2 мкм на основе оксидов алюминия и железа, используемых для полирования и окончательной доводки поверхности высокоточных изделий из металла, стекла и камня, с целью придания им минимальной шероховатости поверхности и достижения высших классов точности размеров и геометрических форм.

Известен способ получения абразивного микропорошка для полирования на основе оксидов алюминия и железа состава, мас.%: Al2О3 90,0-99,1; Fe2О3 10,0-0,1, который включает стадии приготовления шихты из гидроксида алюминия, в частности гидраргиллита и железосодержащего сырья, механохимическую активацию шихты и ее последующую прокалку при 900-1300oС /см. патент России 2109026, М.кл. 6 С 09 G 1/02, С 21 D 6/00, от 20.04.1998/.

Недостатками известного способа являются: а) высокая энергоемкость стадии механохимической активации шихты, которую проводят при 20-275oС; б) широкое распределение частиц готового продукта по размеру вследствие неоднородного гранулометрического состава исходного сырья и спекания частиц при прокалке, что приводит к ухудшению качества полируемой поверхности.

Техническим результатом изобретения является снижение энергоемкости процесса на стадии механохимической активации и уменьшение разброса частиц готового продукта по размерам.

Технический результат достигается тем, что способ получения экологически чистого микропорошка для полирования на основе оксидов алюминия и железа включает стадии приготовления шихты из гидроксидов алюминия и соединений железа с последующей механохимической обработкой и прокалкой шихты. При этом гидроксид алюминия подвергают предварительной термообработке при температуре 100-250oС, а перед стадией механохимической активации в шихту вводят добавку карбоновых или дикарбоновых кислот в количестве 0,1-5,0 мас.%, а в качестве карбоновых используют стеариновую или бензойную кислоты, а в качестве дикарбоновых - щавелевую, янтарную или фталевую кислоты.

При предварительной термообработке гидроксида алюминия, например гидрарглиллита, происходит полное удаление адсорбированной и частично структурной воды. Процесс дегидратации сопровождается диспергированием гидроксида алюминия, разрушением агрегатов и отдельных крупных кристаллов.

Добавки карбоновых и дикарбоновых кислот выполняют двойную функцию. Во-первых, на стадии механохимической активации они играют роль поверхностно-активных веществ, и вследствие этого позволяют достигнуть необходимого дисперсного состава шихты при проведении операции размола даже в мельницах шарового типа /с наименьшей энергонапряженностью/ при комнатной температуре, что снижает энергоемкость данной операции, позволяет использовать более простое размольное оборудование. Во-первых, на стадии прокалки газы, образующиеся при разложении и горении органических кислот в кислородосодержащей атмосфере, способствует дальнейшему диспергированию шихты, что препятствует образованию крупных агломератов готового продукта.

При температурах предварительной термообработки ниже 100oС диспергирования гидроксида алюминия не происходит, так как он термодинамически устойчив в этом диапазоне температур, а при температурах выше 250oС протекает процесс дегидратации гидроксида алюминия с образованием рентгеноаморфного оксида алюминия, что ведет к увеличению температуры формированию корунда с образованием крупных агломератов размером до нескольких мкм.

При процентном соотношении добавки карбоновых и дикарбоновых кислот ниже 0,1 мас. % она практически не оказывает положительного влияния на процессы механохимической активации шихты и диспергирование продукта при прокалке, а при ее содержании более 5,0 мас.% формируется продукт с размером кристаллов менее 0,3 мкм, характеризующейся низкой производительностью операции полировки.

В качестве карбоновых кислот можно использовать, например, стеариновую или бензойную, а в качестве дикарброновых - щавелевую, янтарную или фталевую.

Изобретение иллюстрируется следующими примерами.

Пример 1 /по прототипу/. Готовят шихту из 602,6 г гидроксида алюминия, в частности гидраргиллита, и 13,9 г гептагидрата сульфата железа /II/, которую загружают в стальную шаровую цилиндрическую мельницу объемом 3 дм3. Мельницу помещают в термошкаф, снабженный приводом для вращения, и проводят механохимическую обработку шихты в течение 90 мин при следующих параметрах: скорость вращения мельницы - 50 мин-1, отношение массы стальных шаров к массе полезной загрузки - 15:1, температура - 150oС. После этого образец был подвергнут прокалке на воздухе при 1200oС в течение 1 ч. Качественные показатели микропорошка приведены в таблице.

Пример 2 /по предлагаемому способу/. Гидроксид алюминия, в частности гидраргиллит, в количестве 602,6 г подвергают термообработке в термошкафу при 150oС в течение 2 ч и получают 572,5 г продукта. Готовят шихту из этого продукта, 13,9 г гептагидрата сульфата железа /II/ и 5,9 г щавелевой кислоты /1 мас. %/, которую загружают в шаровую мельницу, указанную в примере 1. Проводят механохимическую обработку шихты при комнатной температуре в течение 60 мин, ее дальнейшую прокалку на воздухе при параметрах, аналогичных примеру 1. Качественные показатели микропорошка приведены в таблице.

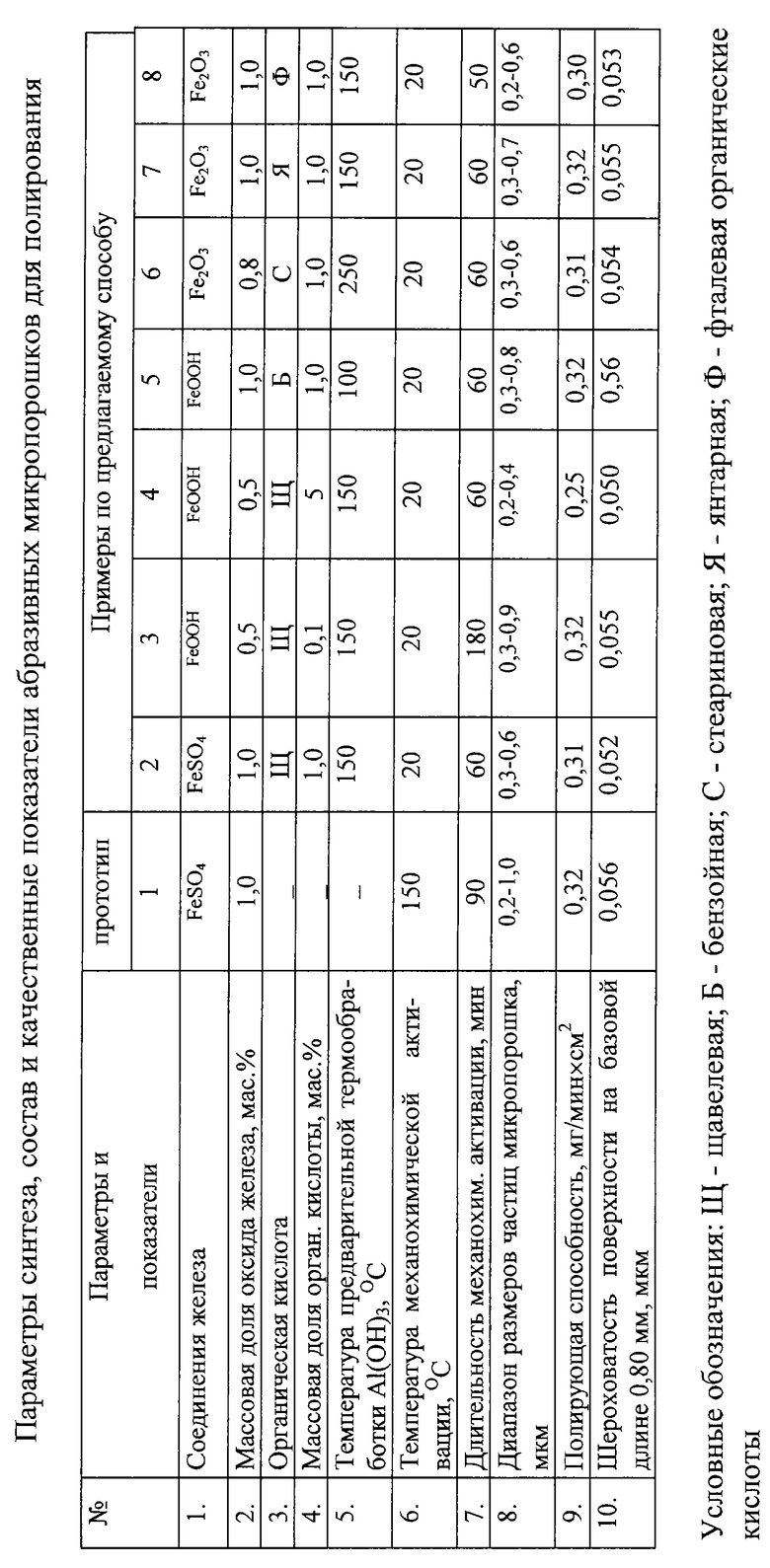

Примеры 3-8 проводят аналогично примеру 2. При этом варьируют температуру предварительной термообработки гидроксида алюминия, вид и массовую долю вводимых в шихту железосодержащей добавки, а также карбоновых или дикарбоновых кислот. Конкретные параметры процесса синтеза и качественные показатели микропорошков приведены в таблице.

Из таблицы видно, что по сравнению с прототипом разброс частиц микропрошка по размерам уменьшается в 1,5-2,5 раза, причем снижается верхняя граница размера частиц /от 0,1 до ~0,6 мкм/. Вследствие этого при практически одинаковом показателе "Полирующая способность" у микропорошков, полученных по предлагаемому способу, улучшается и показатель "Шероховатость поверхности после полирования" от 0,056 до 0,050 мкм. Кроме того, вследствие диспергирования гидроксида алюминия в процессе его предварительной термообработки, а также механохимической активации в присутствии карбоновых и дикарбоновых кислот отпадает необходимость применения сложного размольного оборудования с высокой степень энергонасыщенности (планетарных и вибрационных мельниц). В присутствии вышеуказанных кислот достаточно размол проводить в шаровых мельницах при комнатной температуре, что в целом приводит к упрощению аппаратурного оформления и снижению энергоемкости стадии механохимической активации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКОЛОГИЧЕСКИ ЧИСТЫЙ АБРАЗИВНЫЙ МИКРОПОРОШОК ДЛЯ ПОЛИРОВАНИЯ НА ОСНОВЕ ОКСИДОВ АЛЮМИНИЯ И 3D-МЕТАЛЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2109026C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНЫХ МИКРОПОРОШКОВ НА ОСНОВЕ КОРУНДА | 2005 |

|

RU2321542C2 |

| Способ получения магнитно-абразивного порошка | 2018 |

|

RU2697139C1 |

| КОМПОЗИЦИОННЫЙ ФЕРРОАБРАЗИВНЫЙ ПОРОШОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2366676C2 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО ПОРОШКОВОГО МАТЕРИАЛА ДЛЯ ПОЛИРОВАНИЯ | 2003 |

|

RU2243982C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 2004 |

|

RU2287427C2 |

| Катализатор для глубокого окисления летучих органических соединений и способ его получения | 2020 |

|

RU2735919C1 |

| ЖИДКАЯ ПОЛИРОВАЛЬНАЯ ПАСТА | 2014 |

|

RU2561086C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРАСНОГО ЖЕЛЕЗООКИСНОГО ПИГМЕНТА | 2006 |

|

RU2303046C1 |

| Гранулированный активный оксид алюминия | 2019 |

|

RU2729612C1 |

Изобретение относится к абразивным микропорошкам с размером кристаллов от 0,2 до 2 мкм на основе оксидов алюминия и железа, используемых для полирования и окончательной доводки поверхности высокоточных изделий из металла, стекла и камня, с целью придания им минимальной шероховатости поверхности и достижения высших классов точности размеров и геометрических форм. Способ получения экологически чистого микропорошка для полирования на основе оксидов алюминия и железа включает стадии приготовления шихты из гидроксидов алюминия и соединений железа с последующей механохимической обработкой и прокалкой шихты. При этом гидроксид алюминия подвергают предварительной термообработке при температуре 100-250oС, а перед стадией механохимической активации в шихту вводят добавку карбоновых или дикарбоновых кислот в количестве 0,1-5,0 мас.%, а в качестве карбоновых используют стеариновую или бензойную кислоты, а в качестве дикарбоновых - щавелевую, янтарную или фталевую кислоты. Достигается снижение энергоемкости процесса синтеза микропорошка на стадии механохимической активации и уменьшение разброса частиц готового продукта по размерам. 1 з.п. ф-лы, 1 табл.

| ЭКОЛОГИЧЕСКИ ЧИСТЫЙ АБРАЗИВНЫЙ МИКРОПОРОШОК ДЛЯ ПОЛИРОВАНИЯ НА ОСНОВЕ ОКСИДОВ АЛЮМИНИЯ И 3D-МЕТАЛЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2109026C1 |

| ПОЛИРОВАЛЬНАЯ ПАСТА | 1995 |

|

RU2110546C1 |

| СОСТАВ ДЛЯ ДОВОДКИ СТАЛЬНЫХ ШАРИКОВ | 2000 |

|

RU2161173C1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2119511C1 |

| Связка абразивного инструмента | 1976 |

|

SU574316A1 |

| Абразивный материал | 1982 |

|

SU1062240A1 |

| Абразивный состав | 1981 |

|

SU969707A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| - М., 1980, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| ПОЛУБЕЛОВА А.С., КРЫЛОВ В.Н | |||

| и др | |||

| Производство абразивных материалов | |||

| - Л.: Машиностроение, 1968, с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

Авторы

Даты

2003-09-20—Публикация

2001-12-06—Подача