Изобретение относится к металлургии, конкретнее к выплавке стали в конвертере.

Наиболее близким по технической сущности является способ выплавки стали в конвертере, включающий загрузку в конвертер лома и жидкого чугуна, продувку расплава кислородом в два периода сверху через фурму при ее перемещении вдоль конвертера относительно расплава и подачу по ходу продувки в качестве шлакообразующих материалов смеси извести и доломита.

Недостатком известного способа является недостаточная стойкость футеровки конвертера и его производительность. Это объясняется тем, что в известном способе не происходит вспенивание шлака в конце продувки. В этих условиях на стенках футеровки не образуется слой защитного шлака, что требует торкретирования футеровки между плавками. Необходимость торкретирования футеровки приводит к снижению производительности конвертера.

Технический эффект при использовании изобретения заключается в повышении стойкости футеровки конвертера, а также его производительности.

Указанный технический эффект достигают тем, что способ выплавки стали в конвертере включает загрузку в конвертер лома и жидкого чугуна, продувку расплава кислородом в два периода сверху через фурму при ее перемещении вдоль конвертера относительно расплава и подачу по ходу продувки в качестве шлакообразующих материалов смеси извести и доломита.

Расход извести и доломита в смеси поддерживают в пределах 30-50 кг/т стали и 20-50 кг/т стали соответственно. При этом 60-80% от общего количества смеси подают в течение первого периода продувки, составляющего 20-30% всего времени продувки, а остальные 20-40% от общего количества смеси подают во второй период в оставшееся до конца продувки время. Соотношение расстояний фурмы до уровня расплава в спокойном состоянии в первый и второй периоды продувки поддерживают в пределах 1,1-2,1.

Смесь дополнительно содержит конвертерный шлак, при этом расход смеси извести и конвертерного шлака устанавливают в пределах 32-70 кг/т стали, а количество шлака в смеси с известью устанавливают в пределах 5-45%.

Повышение стойкости футеровки конвертера будет происходить вследствие подачи в расплав в процессе продувки доломита наряду с подачей извести. При этом образуется конечный шлак с повышенным до 8-11% содержанием MgO. В этих условиях полученный в конце продувки шлак вспенивается, увеличивает свой объем в 2-4 раза и налипает на стенки футеровки конвертера. Благодаря этому происходит ремонт локальных разгаров футеровки конвертера.

Производительность конвертера будет увеличиваться вследствие устранения времени на торкретирование футеровки между плавками.

Диапазон расхода доломита в пределах 20-50 кг/т стали объясняется физико-химическими закономерностями нанесения и прилипания вспененного шлака на огнеупорную футеровку конвертера. При меньших значениях жидкоподвижность шлака будет превышать допустимые значения, что приведет к интенсивному его стеканию по стенкам конвертера. При больших значениях вязкость шлака будет превышать допустимые значения, что приведет к отслаиванию шлака от стенок футеровки конвертера.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон расхода извести в пределах 30-50 кг/т стали объясняется физико-химическими закономерностями протекания шлакового режима в процессе продувки расплава. При меньших значениях не будет обеспечиваться необходимая основность шлака. При больших значениях вязкость шлака увеличивается сверх допустимых значений.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон величины массы смеси доломита и извести в пределах 60-80%, подаваемой в первый период продувки, объясняется физико-химическими закономерностями ведения шлакового режима. При меньших значениях не будет обеспечиваться необходимая основность шлака в первый период продувки. При больших значениях происходит переохлаждение расплава сверх допустимых значений.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон времени в пределах 20-30% от всего времени в первый период продувки объясняется физико-химическими закономерностями протекания шлакового режима. При меньших значениях будет происходить переохлаждение расплава сверх допустимых значений. При больших значениях не будет обеспечиваться необходимое значение основности шлака в первый период продувки расплава.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений соотношений расстояний фурмы от уровня расплава в спокойном состоянии в первый период продувки к тому же расстоянию во второй период в пределах 1,1-2,1 объясняется физико-химическими закономерностями процесса вспенивания шлака. При меньших значениях или при большом заглублении фурмы в первый период продувки и большом во втором периоде продувки не обеспечивается необходимая степень усвоения кислорода расплавом в первый период продувки и необходимая интенсивность разбрызгивания шлака во второй период продувки по стенкам футеровки конвертера. При больших значениях или при большом заглублении фурмы в первый период продувки и малом во втором периоде продувки уменьшается интенсивность окисления углерода сверх допустимых значений в первый период продувки и увеличивается вероятность выбросов из конвертера вспененного шлака во второй период продувки.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон расхода смеси извести с конвертерным шлаком в пределах 32-70 кг/т стали объясняется физико-химическими закономерностями протекания шлакового режима в процессе продувки расплава. При меньших значениях не будет обеспечиваться необходимая основность шлака. При больших значениях вязкость шлака увеличивается сверх допустимых значений.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон расхода или количества конвертерного шлака в смеси с известью в пределах 5-45% объясняется физико-химическими закономерностями растворения и обжига извести. При меньших значениях фракция извести будет ниже допустимых пределов. При больших значениях масса извести будет достаточно для достижения необходимой основности шлака.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ выплавки стали в конвертере осуществляют следующим образом.

Пример. В конвертер загружают лом, заливают жидкий чугун с температурой 1350-1450o и подают в него шлакообразующие добавки. После этого начинают продувку расплава сверху через фурму кислородом с чистотой не ниже 99,5% с расходом 50-60 м3/т стали. В процессе продувки в конвертер подают шлакообразующие добавки в виде смеси извести и доломита, а также производят перемещение фурмы вдоль конвертера относительно расплава. Продувку расплава ведут в два периода.

Расход извести и доломита в смеси поддерживают в пределах 30-50 кг/т стали и 20-50 кг/т стали соответственно. При этом 60-80% от общего количества смеси подают в течение первого периода продувки, составляющем 20-30% всего времени продувки. Остальные 20-40% от общего количества смеси подают во второй период в оставшиеся до конца продувки время. Соотношение расстояний фурмы до уровня расплава в спокойном состоянии в первый и второй периоды продувки поддерживают в пределах 1,1-2,1.

Смесь дополнительно содержит конвертерный шлак. Суммарный расход смеси извести и конвертерного шлака устанавливают в пределах 32-70 кг/т стали, а количество шлака в смеси с известью устанавливают в пределах 5-45%. При этом известь или смесь извести и конвертерного шлака перед подачей в расплав обжигают.

При таких параметрах ведения процесса выплавки стали в конвертере и режима шлакового режима при продувке расплава обеспечивается получение конечного шлака с повышением 8-115 содержанием MgO в условиях его вспенивания и многократного увеличения объема. После выпуска расплава из конвертера его футерованные стенки покрываются слоем шлака с повышенным содержанием MgO, что обеспечивает восстановление локальных мест износа футеровки, а также повышает ее общую стойкость.

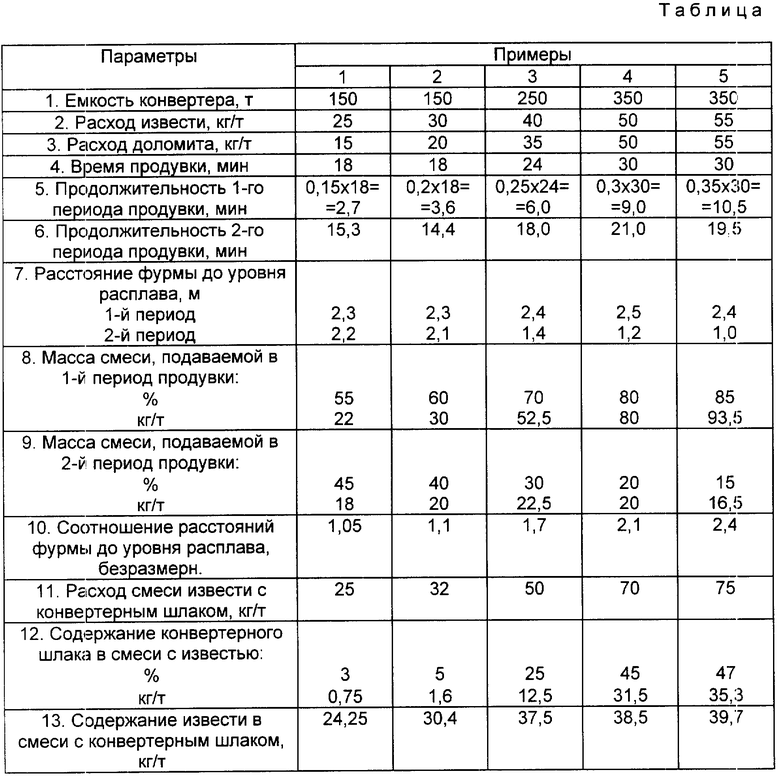

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

В первом примере вследствие малых значений технологических параметров не обеспечивается необходимая интенсивность вспенивания шлака, его основность и прочность при налипании на футерованные стенки конвертера.

В пятом примере вследствие больших значений технологических параметров не обеспечивается необходимая вязкость шлака, происходят периодические выбросы шлака и расплава из конвертера, происходит отслаивание шлака от стенок футеровки конвертера.

В оптимальных примерах 2-4 вследствие подачи в расплав смеси извести и доломита в необходимых количествах и периодов времени продувки расплава обеспечиваются условия интенсивного вспенивания шлака при достижении необходимой основности и его прочности после налипания на стенки футеровки конвертера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2112045C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2107736C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2185446C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА | 1997 |

|

RU2132392C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2185445C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА | 1997 |

|

RU2114919C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124567C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1999 |

|

RU2159289C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1994 |

|

RU2051179C1 |

| СПОСОБ ПОДГОТОВКИ ИЗВЕСТИ К ВЫПЛАВКЕ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2127767C1 |

Изобретение относится к металлургии, конкретнее к выплавке стали в конвертере. Технический эффект при использовании изобретения заключается в повышении стойкости футеровки конвертера, а также его производительности. Способ выплавки стали в конвертере включает загрузку в конвертер жидкого чугуна и лома, продувку расплава кислородом в два периода сверху через фурму при ее перемещении вдоль конвертера в процессе продувки относительно расплава. В процессе продувки в расплав подают смесь извести и доломита с расходом соответственно 30 - 50 кг/т стали и 20 - 50 кг/т стали. 60 - 80% всей массы смеси подают в течение первого периода продувки, составляющего 20 - 30% всего времени продувки. Остальные 20 - 40% всей массы смеси подают во второй период в оставшееся время до конца продувки. Соотношение расстояний фурмы до уровня расплава в спокойном состоянии в первый период продувки к тому же расстоянию во второй период устанавливают в пределах 1,1 - 2,1. Кроме того, в расплав со смесью подают конвертерный шлак. А расход смеси извести с конвертерным шлаком равен 32 - 70 кг/т стали. Количество конвертерного шлака в смеси с известью устанавливают в пределах 5 - 45%. 1 з.п.ф-лы, 1 табл.

| SU, авторское свидетельство, 1632981, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-04-20—Публикация

1997-01-27—Подача