Изобретение относится к металлургии, конкретнее, к подготовке шихтовых материалов к выплавке стали в конвертере.

Наиболее близким по технической сущности является способ подготовки извести к выплавке стали в конвертере, включающий помол известняка, его подогрев в трубчатых вращающихся печах при помощи природного газа до температуры 900-1100oC, охлаждение извести и ее подачу в конвертер.

(См. Технология производства стали в современных конвертерных цехах. С. В.Колпаков и др. М., Машиностроение, 1991, с. 22-25).

Недостатком известного способа является неудовлетворительное качество извести для введения шлакового режима при выплавке стали в конвертере для непрерывной разливки. Это объясняется тем, что при известном способе подготовки извести не обеспечивается необходимый режим нагрева и обжига известняка, что приводит к нарушению оптимального состава извести, в ней находится большое количество недопала, известь обладает низкой реакционной способностью, а также увеличенным временем растворения в шлаке. В результате не обеспечиваются необходимые параметры шлакового режима при выплавке стали в конвертере, а именно - состав, вязкость, количество шлака и скорость его формирования. Вследствие этого не обеспечивается необходимое качество стали для ее непрерывной разливки, уменьшается выход годных непрерывно литых слитков, стойкость футеровки конвертера и ряд других показателей конвертерной плавки. Кроме того, при известном способе не обеспечивается достижение оптимального качества извести из известняков различных месторождений и их состава.

Технический эффект при использовании изобретения заключается в повышении качества выплавляемой стали и снижении угара железа в конвертере, повышении стойкости футеровки конвертера, а также в удешевлении процесса подготовки извести к выплавке стали в конвертере.

Указанный технический эффект достигается тем, что способ подготовки извести к выплавке стали в конвертере включает нагрев и обжиг известняка во вращающейся трубчатой печи с использованием факелов природного газа, охлаждение получаемой извести и ее подачу в конвертер.

Перед подготовкой извести известняк смешивают с доломитом. Массовое соотношение доломита и известняка устанавливают в пределах 0,1-1,0, а отношение величин фракций соответственно в пределах 0,4-1,0.

Смесь известняка и доломита обжигают при температуре факела природного газа 1200-1600oC в течение 2,0-3,5 часа с удельным расходом природного газа в пределах 100-300 м3/т смеси при вращении печи со скоростью 0,6-1,0 об/мин, после чего полученную смесь охлаждают до температуры 80-120oC в течение 0,5-1,0 часа. Приготовленную известь подают в конвертер через 1-24 часа после ее выхода из печи.

Повышение качества выплавляемой стали и снижение угара железа в конвертере будет происходить вследствие обеспечения необходимого шлакового режима в процессе плавки. При этом известь будет содержать оптимальный состав: 92% (CaO+MgO); 3% SiO2; потери при прокаливании не будут превышать 5%; а также оптимальное содержание недоплава. Кроме того, известь будет мягкообожженной и обладать необходимой реакционной способностью (скоростью растворения в шлаке). Повышение стойкости футеровки будет происходить вследствие обеспечения необходимой жидкотекучести и жидкоподвижности шлака в конвертере за счет получения оптимального содержания МgO в нем.

Удешевление процесса приготовления извести будет происходить потому, что при заявленных параметрах режима подготовки извести (нагрева, обжига и охлаждения) ее качество будет достигаться независимо от состава и качества исходного известняка из различных месторождений. При этом вследствие наличия в исходной смеси доломита возможно применение для подготовки извести известняков с малой прочностью на сжатие, что исключает нарушение работы трубчатой печи.

Диапазон значений массового соотношения в смеси доломита и известняка в пределах 0,1-1,0 объясняется тепло- и физико-химическими закономерностями нагрева и обжига смеси доломита известняка. При больших значениях будет нарушаться работоспособность трубчатой печи и снижаться ее производительность. При меньших значениях будет происходить перерасход доломита с одновременным снижением эксплуатационных физико-химических качеств извести в процессе выплавки стали в конвертере.

Указанный диапазон устанавливают в прямой зависимости от содержания MgO в доломите.

Диапазон значений отношения величин фракций доломита и известняка в смеси в пределах 0,4-1,0 объясняется тепло- и физико-химическими закономерностями нагрева и обжига смеси, закономерностями взаимодействия частиц смеси известняка и доломита. При больших значениях будет происходить неравномерный обжиг составляющих смеси, а также будет происходить пережог доломита, что ухудшит процесс шлакообразования в конвертере. При меньших значениях будет нарушаться работоспособность печи и снижаться ее производительность.

Указанный диапазон устанавливают в прямой зависимости от производительности печи.

Диапазон значений времени нагрева смеси известняка в пределах 2,0-3,5 часа объясняется теплофизическими закономерностями ее нагрева и обжига. При больших значениях получаемая известь будет твердообожженной, будет обладать низкой реакционной способностью и растворимостью в шлаке, а также будет происходить перерасход природного газа на нагрев смеси доломита и известняка без дальнейшего улучшения качества получаемой извести. При меньших значениях получаемая известь будет иметь повышенный недопал, что приведет к необходимости увеличения расхода чугуна в конвертере.

Указанный диапазон устанавливают в прямой зависимости от производительности печи.

Диапазон значений температуры факела природного газа в печи в пределах 1200-1600oC объясняется физико-химическими закономерностями диссоциации карбоната кальция и карбоната магния. При меньших значениях в обожженной извести будет находиться излишнее количество недопала или остатка необожженной известии доломита. При больших значениях будет происходить перерасход природного газа. Кроме того, известь будет твердообожженной, что снизит ее реакционную способность в процессе шлакообразования в конвертере.

Указанный диапазон устанавливают в прямой зависимости от производительности печи.

Диапазон значений удельного расхода природного газа в пределах 100-300 м3/т смеси объясняется теплофизическими закономерностями нагрева и обжига смеси известняка и доломита. При меньших значениях не будет обеспечиваться необходимая интенсивность нагрева смеси и ее декорбонации. При больших значениях будет происходить перерасход природного газа без дальнейшего улучшения качества готовой извести, обеспечивающего оптимальный режим шлакообразования в конвертере.

Указанный диапазон устанавливают в прямой зависимости от производительности печи.

Диапазон значений числа оборотов печи в пределах 0,6-1,0 об/мин объясняется теплофизическими закономерностями нагрева и обжига смеси известняка и доломита, а также гравитационными и кинетическими закономерностями перемещения фракций известняка и доломита по трубчатой печи. При меньших значениях будет образовываться повышенное содержание в извести недопала вследствие недостаточного перемешивания смеси известняка и доломита в процессе нагрева и обжига. При больших значениях фракционный состав готовой извести будет ниже допустимых значений вследствие значительного кинетического взаимодействия частиц известняка и доломита.

Указанный диапазон устанавливают в прямой зависимости от производительности печи.

Диапазон значений времени охлаждения нагретой и обожженной извести в пределах 0,5-1,0 часа объясняется физико-химическими закономерностями декорбонации известняка и доломита. При меньших значениях известь будет твердообожженной с низкой реакционной способностью и растворимостью в шлаке. При больших значениях увеличивается расход воздуха на охлаждение извести сверх допустимых значений без дальнейшего увеличения ее качества.

Указанный диапазон устанавливают в прямой зависимости от производительности печи.

Диапазон периода времени в пределах 1-24 часов, через которое известь необходимо подавать в конвертер, объясняется физико-химическими закономерностями ее гидротации и гашения. При меньших значениях не будет обеспечиваться охлаждение извести по всему объему до необходимых температур в пределах 80-120oC. При больших значениях будет происходить гашение извести сверх допустимых пределов, что приведет к превращению извести в порошок. В этом случае известь будет выноситься газами из конвертера, а выплавляемая сталь будет насыщаться водородом, выделяющимся из продуктов разложения извести при ее гашении.

Указанный диапазон устанавливают в прямой зависимости от производительности печи.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ подготовки извести к выплавке стали в конвертере осуществляют следующим образом.

Пример. При подготовке извести к выплавке стали в конвертере доломит смешивают с известняком с массовым соотношением в пределах 0,1-1,0 и отношением величин их фракций соответственно в пределах 0,4-1,0. Известняк имеет следующий химсостав, мас.%: CaO-52,6; MgO-1,1; SiO2-1,6; Fe2O3-0,9; P-0,007; S-0,09. Доломит имеет следующий химсостав, масс.%: CaO-34,3; MgO-8-20; SiO2-2,3 и др. Внутренний диаметр трубчатой печи составляет 3-4 м; длина - 75 м; наклон корпуса печи - 3-4%.

Смесь доломита и известняка нагревают по ходу печи при температуре факела природного газа в пределах 1200-1600oC с удельным его расходом в пределах 100-300 м3/т смеси при вращении печи со скоростью 0,6-1,0 об/мин в течение 2,0-3,5 часов.

После выхода из печи готовую известь охлаждают в шахтном холодильнике в течение 0,5-1,0 часа до температуры 80-120oC при помощи воздуха с расходом 0,8-1,6 м3/т. Длина холодильника составляет 6-12 м. После охлаждения до необходимой температуры готовую известь складируют или подают по ленточному транспортеру в конвертер через 1-24 часа после выхода из печи.

В конвертере выплавляют сталь марки ст3. В конвертер помимо извести вводят флюсы, раскислители и другие необходимые шлакообразующие добавки. Образующийся шлак имеет основность в пределах 2,8-3,5; оптимальную вязкость, обеспечивает ассимиляцию и удаление из расплава серы и фосфора, уменьшает разъединение конвертера, устраняет выбросы из него капель металла, снижает расход раскислителей и угар железа, а также снижает расход кислорода, необходимого для выплавки стали.

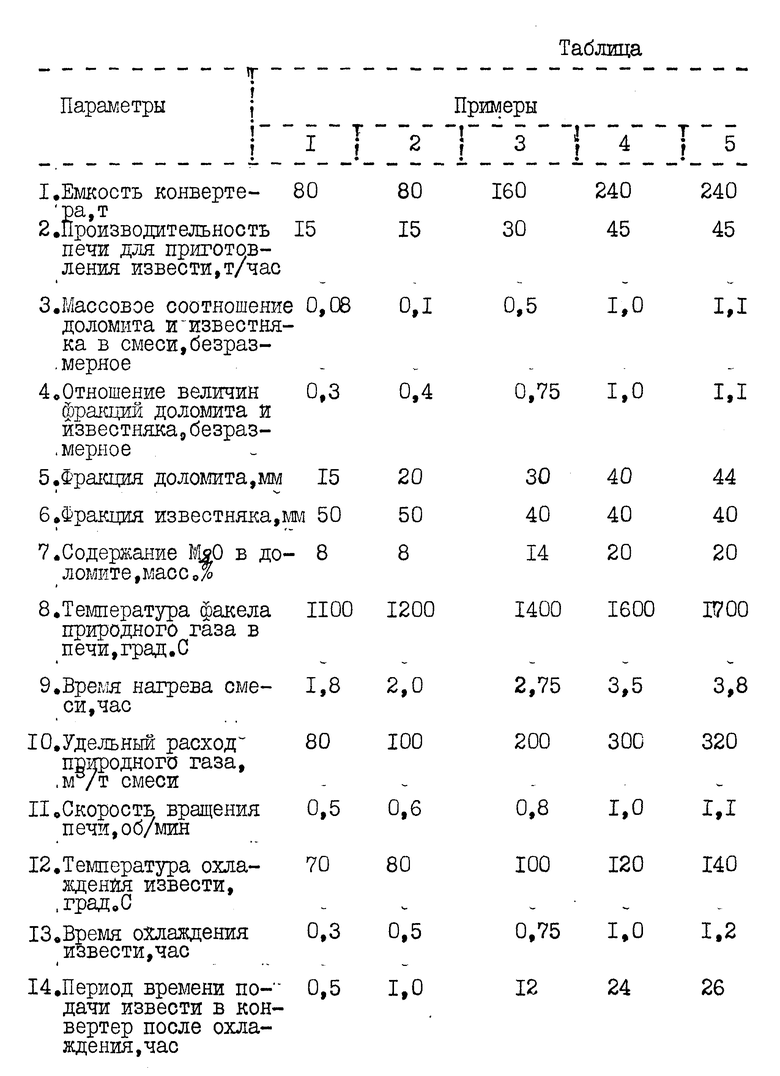

В таблице приведены примеры осуществления способа подготовки извести к выплавке стали в конвертере с различными технологическими параметрами.

В первом примере вследствие малых значений технологических параметров подготовки и конечной температуры извести при ее подаче в конвертер увеличиваются потери ее при нагревании и обжиге, снижается реакционная способность извести, увеличивается количество недопала, уменьшается пористость извести, подаваемой в конвертер.

В пятом примере вследствие больших значений технологических параметров подготовки и конечной температуры извести при ее подаче в конвертер происходит перерасход энергоносителей для подготовки извести к выплавке стали в конвертере со снижением ее эксплуатационных свойств.

В оптимальных примерах 2-4 вследствие выдерживания необходимых значений технологических параметров процесса подготовки извести, включающих режим нагрева и обжига смеси известняка и доломита, а также охлаждения извести, обеспечиваются свойства извести, позволяющие обеспечить организацию шлакового режима в процессе выплавки стали, повышающего выход годной стали на 3-5%. Достижение этого эффекта при использовании заявляемого способа не зависит от месторождения известняка и его природного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2109071C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2112045C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2107736C1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА ПЕРЕД КОНВЕРТЕРНОЙ ПЛАВКОЙ | 1994 |

|

RU2049115C1 |

| СПОСОБ ПОДГОТОВКИ ШЛАКОВЫХ ЧАШ | 1997 |

|

RU2115738C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА | 1997 |

|

RU2132392C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА | 1997 |

|

RU2114919C1 |

| СПОСОБ ВЫПЛАВКИ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ В КОНВЕРТЕРЕ | 1999 |

|

RU2154679C1 |

| Способ подготовки извести к выплавке стали в сталеплавильном агрегате | 2019 |

|

RU2720279C1 |

| СПОСОБ ПОДГОТОВКИ ЭЛЕКТРОПЕЧИ ДЛЯ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ШЛАКА | 1994 |

|

RU2082764C1 |

Изобретение относится к металлургии, конкретнее, к подготовке шихтовых материалов к выплавке стали в конвертере. Технический эффект при использовании изобретения заключается в повышении качества выплавляемой стали и снижении угара железа в конвертере, повышении стойкости футеровки конвертера, а такие в удешевлении процесса подготовки извести к выплавке стали в конвертере. Способ подготовки извести к выплавке стали в конвертере включает нагрев и обжиг известняка в трубчатых вращающихся печах при помощи факела природного газа, охлаждение получаемой извести и ее подачу в конвертер. Перед подготовкой извести известняк смешивают с доломитом. Массовое соотношение доломита и известняка устанавливают в пределах 0,1-1,0, а отношение величин фракций соответственно в пределах 0,4-1,0. Смесь известняка и доломита обжигают при температуре факела природного газа в пределах 1200-1600oС в течение 2,0-3,5 ч с удельным расходом природного газа в пределах 100-300 м3 смеси при вращении печи со скоростью 0,6-1,0 об/мин, после чего полученную известь охлаждают до температуры 80-120oС в течение 0,5-1,0 ч. Известь подают в конвертер через 1-24 ч после ее выхода из печи. 1 з.п.ф-лы, 1 табл.

| Колпаков С.В | |||

| и др | |||

| Технология производства стали в современных конвертерных цехах | |||

| - М.: Машиностроение, 1991, с.22-25 | |||

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРАХ1,л ;i;i;";;«- •(к\и»':ТГ1;д^!fcr>&- ^iU'TT'-A | 0 |

|

SU168742A1 |

| СНОСОВ ПРОИЗВОДСТВА ИЗВЕСТИ ДЛЯ ВЫПЛАВКИ СТАЛИ | 0 |

|

SU404800A1 |

| Способ получения комплексного флюса | 1978 |

|

SU779393A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРАХ | 0 |

|

SU268457A1 |

| Способ получения металлургической извести | 1982 |

|

SU1081222A1 |

| Способ выплавки стали в конвертере | 1988 |

|

SU1617002A1 |

| Способ подготовки шихты | 1988 |

|

SU1705375A1 |

| SU 1461053 A1, 07.06.88 | |||

| Флюс для основного сталеплавильногопРОцЕССА | 1977 |

|

SU834142A1 |

| Шихта для получения сталеплавильного флюса | 1980 |

|

SU945209A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТОРЕ | 0 |

|

SU357229A1 |

| ФЛЮС ДЛЯ ОСНОВНОГО СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 1993 |

|

RU2094473C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1989 |

|

RU2016081C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЛЮСА СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 1995 |

|

RU2078832C1 |

| RU 94033272 C3, 20.08.96 | |||

| US 3771999 A, 13.11.73 | |||

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ УГЛОВОГО ПОЛОЖЕНИЯ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ С ОГРАНИЧЕННЫМ ДОСТУПОМ К ВАЛУ | 1991 |

|

RU2024836C1 |

Авторы

Даты

1999-03-20—Публикация

1997-12-22—Подача