Изобретение относится к черной металлургии, конкретнее к процессам выплавки стали в конвертере.

Наиболее близким по технической сущности является способ выплавки стали в конвертере, включающий продувку расплава в конвертере кислородом сверху через многосопловую фурму, подачу в расплав шлакообразующих материалов и охладителей, изменение положения фурмы по ходу продувки расплава над уровнем ванны в спокойном состоянии.

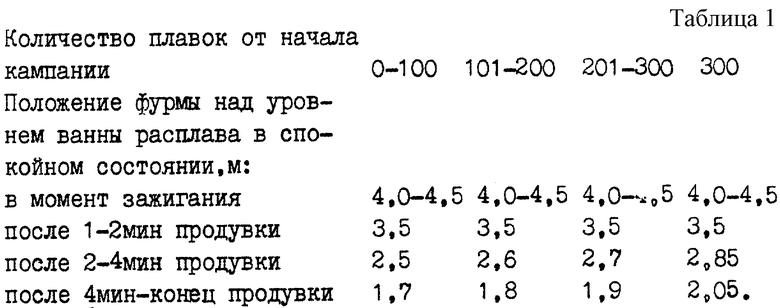

Положение фурмы над уровнем ванны расплава изменяют в зависимости от количества плавок конвертера (см. табл.1). /См. Сталеплавильщик конвертерного производства. Кривченко Ю.С. и др. Учебное пособие для ПТУ. М., Металлургия, 1991, с.102/.

Недостатком известного способа является недостаточная интенсивность шлакообразования в процессе продувки в 1-й и во 2-й периоды продувки, повышенный угар железа, а также недостаточная стойкость футеровки конвертера и низкая стабильность процесса продувки расплава. Это объясняется тем, что изменение положения фурмы над уровнем расплава в спокойном состоянии производят без учета емкости конвертера, конструктивных параметров фурмы, величины износа футеровки конвертера, расхода кислорода в начале и в конце кампании футеровки конвертера.

Технический эффект при использовании изобретения заключается в оптимизации процессов выплавки стали в конвертере и шлакообразования, в снижении угара железа в расплаве и расхода металлошихты, а также в повышении стойкости футеровки конвертера.

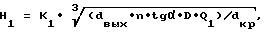

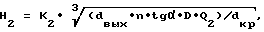

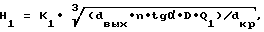

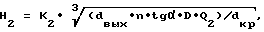

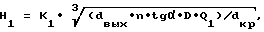

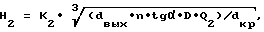

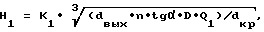

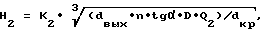

Указанный технический эффект достигают тем, что способ выплавки стали в конвертере включает продувку расплава в конвертере кислородом сверху через многосопловую фурму, подачу в расплав шлакообразующих материалов и охладителей, изменение положения фурмы по ходу продувки расплава над уровнем ванны в спокойном состоянии. Высоту положения фурмы над уровнем ванны расплава в спокойном состоянии в процессе продувки устанавливают по эмпирической зависимости:

и

где Н1 и Н2 - значения высоты положения фурмы над уровнем ванны расплава в спокойном состоянии соответственно в 1-й и во 2-й периоды продувки, м;

К1 - эмпирический коэффициент, характеризующий физико-химические закономерности шлакообразования в процессе продувки расплава в 1-й период, равный 0,65-0,79;

К2 - эмпирический коэффициент, характеризующий физико-химические закономерности процесса обезуглероживания расплава в процессе продувки во 2-й период, равный 0,48-0,65;

dвых - диаметр выходного отверстия сопла фурмы, мм;

dкр - критический диаметр сопла фурмы, мм;

n - число сопел фурмы, безразмерное;

α - угол наклона оси сопла к продольной оси фурмы, градус;

D - текущее значение диаметра футеровки внутренней полости конвертера, м;

Q1 и Q2 - текущие значения расходов кислорода соответственно в 1-й и во 2-й периоды продувки, м3/т•мин.

Расходы кислорода Q1 и Q2 могут быть различными или одинаковыми.

В процессе продувки расплава высота положения фурмы над уровнем расплава в спокойном состоянии будет соответствовать текущим значениям износа футеровки конвертера в процессе его кампании. Сказанное приводит к повышению стойкости футеровки и к увеличению продолжительности кампании конвертера, к уменьшению угара железа и к снижению расхода металлошихты.

Диапазон значений эмпирического коэффициента К1 в пределах 0,65-0,79 объясняется физико-химическими закономерностями шлакообразования в процессе продувки расплава в 1-й период. При меньших значениях будет снижаться интенсивность шлакообразования сверх допустимых значений. При больших значениях будет происходить излишнее образование шлака, что приведет к его выбросам из конвертера.

Указанный диапазон устанавливают в зависимости от емкости конвертера и износа его футеровки.

Диапазон значений эмпирического коэффициента К2 в пределах 0,48-0,65 объясняется физико-химическими закономерностями обезуглероживания расплава в процессе продувки. При меньших значениях будет повышаться скорость обезуглероживания расплава сверх допустимых значений, что приведет к заметалливанию фурмы и кессона конвертера. При больших значениях будет происходить снижение скорости обезуглероживания расплава и излишнее образование шлака, что приведет к его выбросам из конвертера.

Указанный диапазон устанавливают в зависимости от емкости конвертера.

Анализ научно-исследовательской и патентной литературы показывает отсуствие совпадения отличительных признаков заявляемого способа выплавки стали в конвертере с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ выплавки стали в конвертере осуществляют следующим образом.

Пример. В процессе выплавки в конвертере стали марки 08Ю расплав продувают кислородом сверху через многосопловую фурму. В конвертер подают шлакообразующие материалы в виде доломита с расходом 20-50 кг/т, высокоосновного агломерата расходом 5-35 кг/т и извести с расходом 50-80 кг/т, а также охладители в виде твердого конвертерного шлака с расходом 3-25 кг/т расплава.

Футеровка боковых стенок конвертера выполнена из арматурного и рабочего слоев. Футеровка арматурного слоя выполнена из магнезитовых кирпичей. Футеровка рабочего слоя выполнена из известковопериклазовых кирпичей. Футеровка боковых стенок и днища конвертера выложена в стальном корпусе.

В процессе кампании конвертера от плавки к плавке происходит выработка и износ рабочего слоя футеровки при одновременном увеличении диаметра внутренней полости футеровки конвертера. Продолжительность кампании или число плавок, последовательно выплавляемых в конвертере, определяется выработкой рабочего слоя до, например, арматурного слоя. При выработке рабочего слоя вплоть, например, до основного слоя очередная кампания конвертера прекращается и производится перефутеровка нового рабочего слоя.

В процессе выработки рабочего слоя и увеличения диаметра внутренней полости футеровки конвертера изменяются физико-химические условия продувки расплава и выплавки стали. В процессе выплавки стали изменяют положение фурмы по ходу продувки расплава над уровнем ванны в спокойном состоянии. Высоту положения фурмы над уровнем ванны расплава в спокойном состоянии в процессе продувки устанавливают по эмпирической зависимости:

и

где H1 и H2 - значения высоты положения фурмы над уровнем ванны расплава в спокойном состоянии соответственно в 1-й и во 2-й периоды продувки, м;

К1 - эмпирический коэффициент, характеризующий физико-химические закономерности шлакообразования в процессе продувки расплава в 1-й период, равный 0,65-0,79;

К2 - эмпирический коэффициент, характеризующий физико-химические закономерности процесса обезуглероживания расплава в процессе продувки во 2-й период, равный 0,48-0,65;

dвых - диаметр выходного отверстия сопла фурмы, мм;

dкр - критический диаметр сопла фурмы, мм;

n - число сопел фурмы, безразмерное;

α - угол наклона оси сопла к продольной оси фурмы, градус;

D - текущее значение диаметра футеровки внутренней полости конвертера, м;

Q1 и Q2 - текущие значения расходов кислорода соответственно в 1-й и во 2-й периоды продувки, м3/т•мин.

Расходы кислорода Q1 и Q2 могут быть различными или одинаковыми.

При изменении высоты положения фурмы над уровнем расплава в спокойном состоянии от плавки к плавке по указанной зависимости в 1-й и во 2-й периоды продувки достигается оптимизация процесса выплавки стали и шлакообразования в конвертере, снижается угар железа в расплаве, снижается расход металлошихты, устраняются выбросы расплава и шлака из конвертера, а также заметалливание фурмы. При этом в процессе кампании футеровки рабочего слоя конвертера различной емкости при каждой очередной плавке стали высота положения фурмы над уровнем расплава в спокойном состоянии в 1-й и во 2-й периоды продувки будут находиться в необходимом соответствии с текущими значениями износа футеровки конвертера и расходами кислорода. Сказанное приводит к снижению интенсивности износа футеровки и к повышению ее стойкости с одновременным увеличением кампании конвертера.

Величину износа рабочего слоя футеровки от плавки к плавке определяют интрументальными методами и/или эмпирически на основе опытных замеров износа футеровки на предыдущих кампаниях конвертера с учетом равномерности ее износа от плавки к плавке.

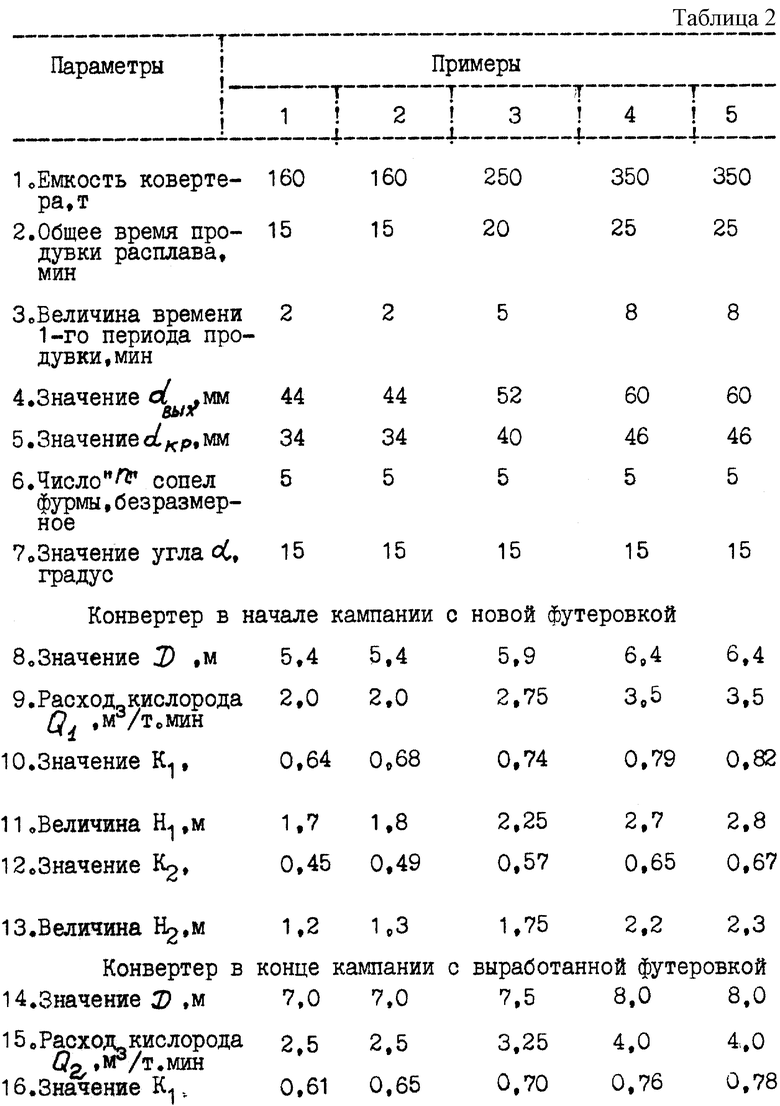

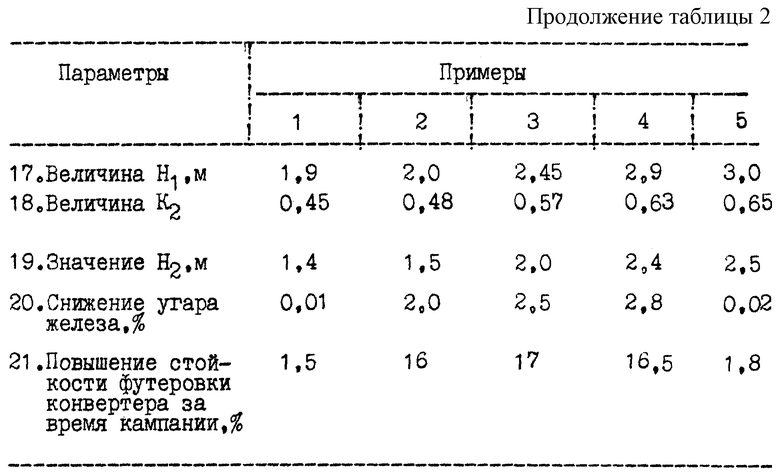

В табл. 2 приведены примеры осуществления способа выплавки стали в конвертере с различными технологическими параметрами.

В первом и пятом примерах вследствие несоответствия высоты положения фурмы над уровнем ванны расплава необходимым значениям снижается стойкость футеровки конвертера, уменьшается длительность его кампании, повышается угар железа в расплаве, а также нарушается стабильность процесса выплавки стали.

В оптимальных примерах 2-4 вследствие соответствия положения фурмы над уровнем ванны расплава в 1-й и во 2-й периоды продувки необходимым значениям в зависимости от текущего износа футеровки рабочего слоя обеспечивается повышение ее стойкости, увеличивается длительность кампании конвертера, снижается угар железа в расплаве и расход металлошихты, повышается стабильность процесса выплавки стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2185445C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2112045C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1994 |

|

RU2051179C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2004 |

|

RU2261919C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2133279C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2215793C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2127766C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1999 |

|

RU2159289C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРАХ С ОГРАНИЧЕННЫМ РАСХОДОМ СКРАПА | 1994 |

|

RU2064507C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА | 1997 |

|

RU2114919C1 |

Изобретение относится к черной металлургии, конкретнее к процессам выплавки стали в конвертере. Технический результат - оптимизация процессов выплавки стали в конвертере и шлакообразования, снижение угара железа в расплаве и расхода металлошихты, повышение стойкости футеровки конвертера. Способ выплавки стали в конвертере включает продувку расплава в конвертере кислородом сверху через многосопловую фурму, подачу в расплав шлакообразующих материалов и охладителей, изменение положения фурмы по ходу продувки расплава над уровнем ванны в спокойном состоянии. Высоту положения фурмы над уровнем ванны расплава в спокойном состоянии в процессе продувки устанавливают по эмпирической зависимости  и

и

где Н1 и Н2 - значения высоты положения фурмы над уровнем ванны расплава в спокойном состоянии соответственно в 1-й и во 2-й периоды продувки, м; К1 - эмпирический коэффициент, равный 0,65-0,79; К2 - эмпирический коэффициент, равный 0,48-0,65; dвых - диаметр выходного отверстия сопла фурмы, мм; dкр - критический диаметр сопла фурмы, мм; n - число сопел фурмы; α - угол наклона оси сопла к продольной оси фурмы, градус; D - текущее значение диаметра футеровки внутренней полости конвертера, м; Q1 и Q2 - текущие значения расходов кислорода соответственно в 1-й и во 2-й периоды продувки, м3/т•мин. Расходы кислорода Q1 и Q2 могут быть различными или одинаковыми. 1 з.п. ф-лы, 2 табл.

и

где Н1 и Н2 - значения высоты положения фурмы над уровнем ванны расплава в спокойном состоянии соответственно в 1-й и во 2-й периоды продувки, м;

К1 - эмпирический коэффициент, характеризующий физико-химические закономерности шлакообразования в процессе продувки расплава в 1-й период, равный 0,65-0,79,

К2 - эмпирический коэффициент, характеризующий физико-химические закономерности процесса обезуглероживания расплава в процессе продувки во 2-й период, равный 0,48-0,65,

dвых - диаметр выходного отверстия сопла фурмы, мм;

dкр - критический диаметр сопла фурмы, мм;

n - число сопел фурмы, безразмерное;

α - угол наклона оси сопла к продольной оси фурмы, градус;

D - текущее значение диаметра футеровки внутренней полости конвертера, м;

Q1 и Q2 - текущие значения расходов кислорода соответственно в 1-й и во 2-й периоды продувки, м3/т•мин.

| КРИВЧЕНКО Ю.С | |||

| и др | |||

| Сталеплавильщик конвертерного производства | |||

| Учебное пособие для ПТУ | |||

| - М.: Металлургия, 1991, с.102 | |||

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1994 |

|

RU2051179C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2112045C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2121512C1 |

| Способ производства стали в конвертере | 1991 |

|

SU1777609A3 |

| US 4436551, 13.03.1984 | |||

| ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 0 |

|

SU311978A1 |

Авторы

Даты

2002-07-20—Публикация

2001-06-28—Подача