Изобретение относится к горному делу, в частности к конструкции пневмобаллона шахтной крепи, и может быть использовано при разработке тонких угольных пластов для крепления и управления кровлей. Применение пневмобаллона в шахтных крепях является прогрессивным направлением в создании средств и технологии разработки тонких угольных пластов без постоянного присутствия людей в очистных забоях (Степанович Г.Я. Шахтные пневматические крепи. - Киев: Техника, 1981, с.157).

Известна также секция безразгрузочной крепи по авт. св. СССР N 1458592, кл. E 21 D 23/00, 1985, выбранная в качестве прототипа, включающая армированную нитями мягкую оболочку в виде цилиндрического тора, внутренняя часть которой выполнена с меньшим модулем упругости в ее поперечном направлении, чем наружная, при этом угол наклона нитей к продольной оси на наружной части оболочки составляет 54o44', а на внутренней части оболочки меньше, чем на наружной поверхности, и определяется по формуле

где α - угол наклона нитей к продольной оси;

d, D - внутренний и наружный диаметры оболочки соответственно.

Тороидальная резинокордная оболочка выполнена с зазором - между внутренней и наружной стенками и содержит каркас из обрезиненных слоев корда.

В исходном положении шахтной крепи резинокордная оболочка, положенная набок, под действием собственного веса складывается и теряет свою цилиндрическую форму, уменьшаясь по высоте. Через горловину оболочки пропущены тяговые цепи, соединенные с лебедкой или иным тяговым органом. Малая высота оболочки в свободном состоянии позволяет разместить ее в выработке угольного пласта малой мощности.

При подаче сжатого воздуха в пневмобаллон последний распирается в выработке угольного пласта, принимая прямоугольную в плане форму, и обеспечивает необходимое распорное усилие, выполняя функцию крепления; внутренняя стенка оболочки под давлением воздуха сминается и плотно охватывает тяговые цепи, занимая среднее положение в пневмобаллоне в виде внутренней складки. При вращении лебедки тяговые цепи перемещаются и заставляют внутреннюю стенку периодически выворачиваться наружу, а наружную стенку заходить вовнутрь горловины с обратной стороны, в результате чего осуществляется передвижка пневмобаллона с одновременным выполнением функции крепления.

Наружные размеры поперечного сечения пневмобаллона в шахтной крепи определяются окружными периметрами цилиндрических частей оболочки. Различаются две крайние фазы процесса выворачивания оболочки. В первой фазе наружная поверхность пневмобаллона образована наружной цилиндрической стенкой оболочки, а во второй фазе - внутренней. Процесс передвижки пневмобаллона характеризуется чередованием фаз. Окружной периметр Pн наружной цилиндрической стенки оболочки с диаметром D по средней линии каркаса равен

Pн= π(D-Δ)(1+εн),

где εн - относительное удлинение наружной стенки;

Δ - толщина стенки.

Соответственно окружной периметр Pв внутренней цилиндрической стенки оболочки с диаметром d равен

Pв= π(d+Δ)(1+εв),

где εв - относительное удлинение внутренней стенки. Силовой основой оболочки является кордный каркас из упругого капронового корда, удлинение которого определяет величины εв и εн, причем разрывное удлинение капронового корда достигает 25-30%. Поэтому резинокордная оболочка в прототипе, изготовленная с размерами d=0,7 м и D=1 м, при Δ =0,014 м, εн= 0, εв= 0,1 может уменьшить разницу в окружных периметрах лишь до величины

Отсюда следует, что прототип не обладает способностью сохранять одинаковые размеры пневмобаллона в обеих фазах процесса выворачивания оболочки. При передвижке пневмобаллона он попеременно то сужается, то расширяется, причем во время сужения, во-первых, уменьшается площадь контакта пневмобаллона с поверхностью выработки угольного пласта (опорная площадь) и, во-вторых, значительно возрастает сопротивление выворачиванию оболочки, для преодоления которого требуется, чтобы лебедка или иной тяговый орган развивала большое тяговое усилие. Наоборот, при расширении оболочка стремится вернуться в первоначальное положение и практически не сопротивляется передвижке.

Таким образом, недостатком прототипа является нестабильность процесса и большое тяговое усилие передвижки шахтной крепи. Этот недостаток обусловлен большим различием в величинах d и D, а также единой структурой кордного каркаса оболочки, в которой угол наклона нитей корда во внутренней цилиндрической стенке оболочки связан с углом наклона нитей корда в наружной стенке формулой (1).

Целью изобретения является повышение стабильности процесса и снижение тяговых усилий передвижки пневмобаллона передвижной шахтной крепи.

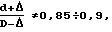

Указанная цель достигается тем, что средняя часть тороидальной резинокордной оболочки пневмобаллона передвижной шахтной крепи выполнена в виде цилиндров, расположенных один внутри другого с соотношением средних диаметров не менее 0,85, а кордный каркас состоит из двух частей, послойно состыкованных друг с другом внахлест, содержащих слои обрезиненного корда, нити которых образуют с продольной осью оболочки угол 45-50o в наружной и угол 30-35o во внутренней частях.

Сопоставительный анализ с прототипом показывает, что заявляемый пневмобаллон обладает постоянством поперечных размеров в процессе передвижки шахтной крепи. Таким образом, заявляемое изобретение является новым, т.к. оно не известно из уровня техники.

Вся совокупность существенных признаков изобретения не следует для специалиста явным образом из известного уровня техники, т.к. из последнего не выявляется влияние предписываемых этим изобретением преобразований, характеризуемых отличительными от прототипа существенными признаками на достижение технического результата, обеспечиваемого изобретением. Следовательно, изобретение имеет изобретательский уровень.

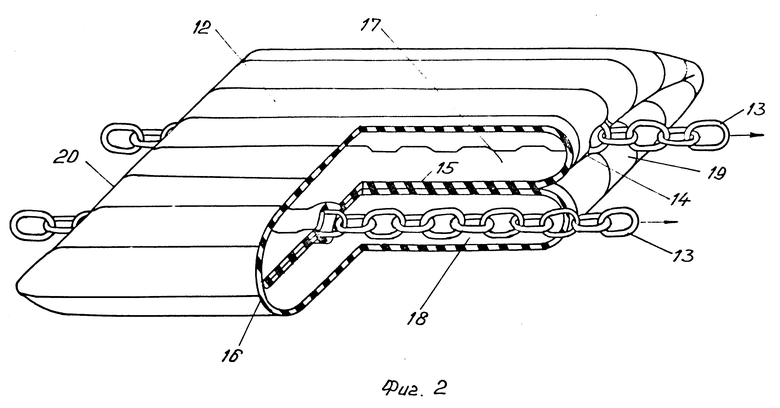

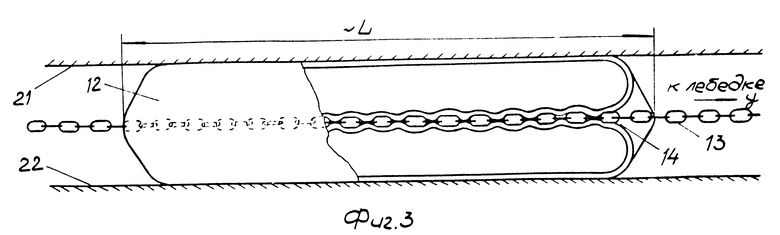

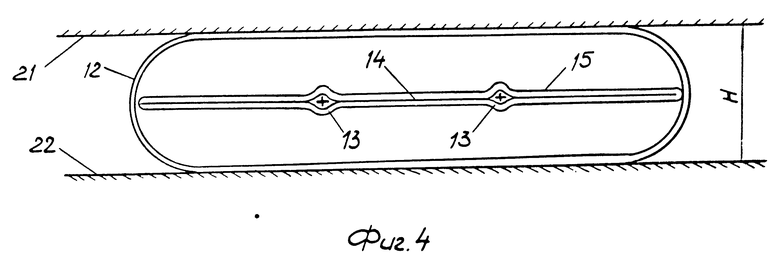

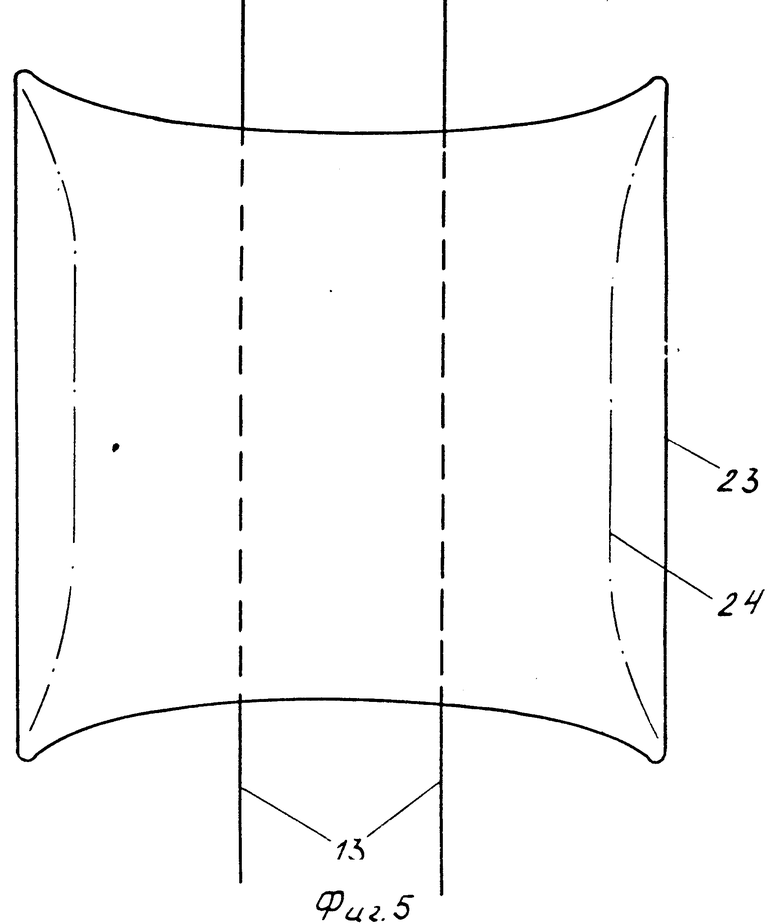

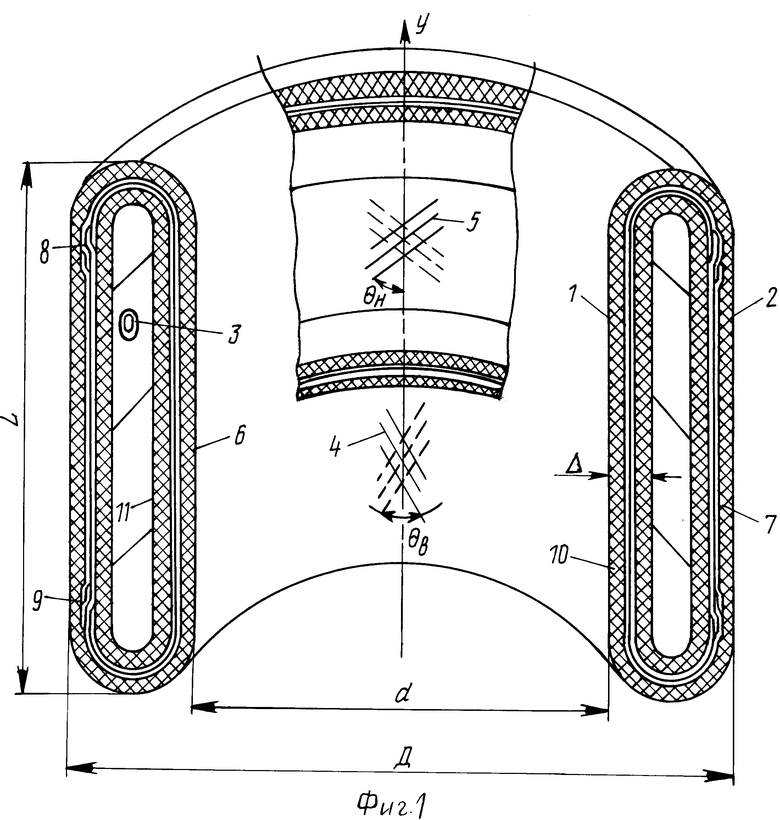

На фиг. 1 показана часть общего вида оболочки со схемами расположения нитей корда и частей каркаса во внутренней и в наружной цилиндрических стенках; на фиг. 2 - общий вид пневмобаллона шахтной крепи, расположенного в выработке угольного пласта; на фиг. 3 - схема передвижения пневмобаллона тяговыми цепями; на фиг. 4 - поперечное сечение пневмобаллона; на фиг. 5 - вид сверху заявляемого пневмобаллона во второй фазе процесса выворачивания оболочек; здесь же для сравнения пунктиром приведены контуры пневмобаллона-прототипа.

Изобретение осуществляется следующим образом.

Тороидальная резинокордная оболочка (фиг. 1) состоит из внутренней цилиндрической стенки 1 с диаметром d, наружной цилиндрической стенки 2 с диаметром D, вентиля 3 на наружной стенке и тороидальных частей, соединяющих внутреннюю и наружную цилиндрические стенки. Толщина стенки оболочки обозначена Δ , длина L.

Нити корда 4 во внутренней стенке расположены под углом θв= 30-35° к продольной оси y оболочки, а нити корда 5 в наружной стенке - под углом θн= 45-50°.

Оболочка содержит внутреннюю часть 6 каркаса во внутренней цилиндрической стенке, заходящую своими концами на тороидальные части оболочки, и наружную часть 7 в наружной цилиндрической стенке; слои корда обеих частей каркаса состыкованы между собой послойно внахлест в зонах стыка 8 и 9; покровный слой резины 10 служит для защиты оболочки от повреждения кусками породы, а герметизирующий слой резины 11 - для герметизации рабочей полости поддутой оболочки.

Пневмобаллон 12 передвижной шахтной крепи (фиг. 2) содержит тяговые цепи 13, пропущенные через горловину 14, образованную внутренней стенкой 15, смятой давлением воздуха в складку, упирающуюся своими краями в цилиндрические боковины 16 и разделяющую верхнюю 17 и нижнюю 18 подушечные секции, соединенные поперечными гофрами 19 и 20.

Пневмобаллон работает следующим образом.

Пневмобаллон распирается давлением воздуха в выработке угольного пласта с поверхностями 21 и 22 (фиг. 3) и перемещается тяговыми цепями в направлении к лебедке (по оси y). Длина пневмобаллона в выработке угольного пласта примерно равна длине L оболочки в начальном положении.

В первой фазе процесса выворачивания оболочки складка формируется внутренней, а во второй фазе наружной цилиндрической стенкой оболочки.

Размеры поперечного сечения пневмобаллона определяются высотой H (фиг. 4) выработки угольного пласта и величинами окружных периметров Pн в первой фазе и Pв во второй фазе.

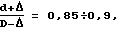

Диаметр d и D связаны между собой соотношением

Это позволяет значительно снизить разность ΔP между окружными периметрами. Например, при Δ =0,014 м, d =0,85 м, D =1 м, εн= 0, εв= 0,1.

ΔP = π(1-0,014)-π(0,85+0,014)•1,1 = 0,11 м. .

Аналогично при d=0,9 м получим ΔP =-0,06 м.

Дополнительное уменьшение разности ΔP достигается соответствующими выбором углов наклона нитей корда в наружной θн и внутренней θв частях каркаса.

При θн= 45-50° и θв= 30-35° усилия в нитях корда, лежащих в боковинах пневмобаллона во второй фазе процесса выворачивания оболочки, в 1,5-2 раза превышают усилия в нитях корда, возникающих в первой фазе. Соответственно величина εв в 1,5-2 раза больше величины εн . Этого достаточно для того, чтобы свести разность ΔP к нулю и тем самым обеспечить постоянство размеров пневмобаллона в процессе передвижки шахтной крепи.

Величина t не может быть уменьшена, поскольку при t<0,85 разность ΔP возрастает и ее невозможно компенсировать соответствующим выбором углов корда θн и θв. С другой стороны, величина t не может быть увеличена, поскольку при t<0,9 зазор между стенками резинокордной оболочки становится слишком малым, вследствие чего при изготовлении и вулканизации оболочки в пресс-форме ее внутренняя и наружная стенки могут привулканизовываться друг с другом, а это приведет к нарушению целостности оболочки.

На фиг. 5 показан контур 23 заявляемого пневмобаллона во второй фазе при виде сверху, совпавшей с его контуром в первой фазе. Контур 24 соответствует контуру пневмобаллона прототипа, который не способен увеличиваться до размеров контура 23 заявляемого пневмобаллона.

Предложенное решение позволило обеспечить постоянство поперечных размеров пневмобаллона в обеих фазах процесса выворачивания оболочки и вследствие этого повысило плавность процесса и снизило тяговые усилия передвижки шахтной крепи. В свою очередь это позволяет снизить потребную мощность лебедки.

При изменении высоты выработки угольного пласта (или мощности угольного пласта) заявляемый пневмобаллон работает аналогично.

| название | год | авторы | номер документа |

|---|---|---|---|

| Секция безразгрузочной крепи | 1985 |

|

SU1458592A1 |

| ЗАГЛУШАЮЩЕЕ РЕЗИНОКОРДНОЕ УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2037727C1 |

| РЕЗИНОКОРДНАЯ ОБОЛОЧКА ДЛЯ ПНЕВМАТИЧЕСКОГО АМОРТИЗАТОРА | 2009 |

|

RU2397382C1 |

| Агрегат для выемки угля | 1981 |

|

SU962640A1 |

| РЕЗИНОКОРДНАЯ ОБОЛОЧКА ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ | 2022 |

|

RU2793257C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫШЕК | 1991 |

|

RU2005620C1 |

| Устройство для сборки тороидальных резинокордных оболочек | 1985 |

|

SU1346444A1 |

| Резинокордная оболочка пневморессоры | 1987 |

|

SU1525363A1 |

| ЗАГЛУШАЮЩЕЕ УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ | 2007 |

|

RU2338954C1 |

| Агрегат для выемки угля | 1983 |

|

SU1145150A1 |

Использование: при разработке тонких угольных пластов для крепления и управления кровлей. Сущность изобретения: пневмобаллон передвижной шахтной крепи содержит тороидальную резинокордную оболочку, средняя часть которой состоит из двух цилиндров, расположенных один внутри другого с зазором. Нити корда внутреннего цилиндра расположены под углом 30 - 35o, а наружного - под углом 45 - 50o. Внутренняя и наружная части кордного каркаса состыкованы друг с другом внахлест. Диаметры цилиндров связаны соотношением  где d - диаметр внутреннего цилиндра, D - диаметр наружного цилиндра, Δ - толщина стенки оболочки. 5 ил.

где d - диаметр внутреннего цилиндра, D - диаметр наружного цилиндра, Δ - толщина стенки оболочки. 5 ил.

Пневмобаллон передвижной шахтной крепи, содержащий тороидальную резинокордную оболочку, средняя часть которой состоит из двух цилиндров, расположенных один внутри другого с зазором и соединенных тороидальными частями, а нити корда в кордном каркасе внутреннего цилиндра образуют с продольной осью оболочки острый угол, меньший, чем в кордном каркасе наружного цилиндра, отличающийся тем, что внутренняя и наружная части кордного каркаса послойно состыкованы друг с другом внахлест, во внутренней части каркаса, размещенной во внутреннем цилиндре, нити корда расположены под углом 30 - 35o, а в наружной части каркаса, размещенной в наружном цилиндре под углом 45 - 50o, при этом диаметры цилиндров связаны соотношением

где d - диаметр внутреннего цилиндра;

D - диаметр наружного цилиндра;

Δ - толщина стенки оболочки.

| Степанович Г.Я | |||

| Шахтные пневматические крепи | |||

| - Киев: Техника, 1981, с.157 | |||

| Секция безразгрузочной крепи | 1985 |

|

SU1458592A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-04-20—Публикация

1994-09-30—Подача