Изобретение относится к углеродным сорбционно-активным волокнам на основе вискозного волокна, которое является исходным материалом для изготовления фильтров для очистки сточных вод, а также для выделения и концентрирования металлов в качестве ионообменных сорбентов.

Известны активированные углеродные волокна на основе целлюлозного волокна, характеризующиеся микропористой структурой, предназначенные для сорбции вредных веществ из различных сред, но в основном - из газовых сред. При этом, как правило, стремятся улучшить сорбционные свойства за счет увеличения объема микропор путем изменения условий процесса активации [1, 2].

Целью данной работы является создание углеродного сорбционно-активного волокна с новой структурой для очистки водных сред от ионов металлов платиновой группы, золота и тяжелых металлов.

Наиболее близкими к изобретению являются углеродные сорбционные волокна в нетканой форме, полученные пиролитическим путем, с последующей активацией (Бусофит-ТМ на основе вискозных волокон) с развитой системой мезо- и макропор (средний радиус видимых пор 200 - 500  , средний диаметр волокон 5 - 8 мкм).

, средний диаметр волокон 5 - 8 мкм).

Осуществляя сорбцию металлов Pt (II), Pt(IV), Pd и Au из растворов с исходной концентрацией 5 - 7,5 • 10-3 моль/л в 1,0 М HCl при 20oC углеродным сорбционно-активным волокном Бусофит-ТМ в статических условиях в течение 2,5 - 30 мин, можно достичь статической сорбционной емкости (CCE), ммоль/г; для Pt (IV) 0,85; Pd (II) 1,0; Pt (II) 1,2; Au 2,1 [3].

Недостатком углеродного сорбционно-активного волокна по прототипу является недостаточно высокая сорбционная емкость к указанным металлам.

Техническим результатом изобретения является повышение сорбционной емкости к металлам: платине, палладию, золоту с одновременным расширением диапазона применимости изобретения, например для извлечения кадмия, хрома шестивалентного, ртути.

Технический результат достигается тем, что в заявляемых углеродных пиролитически полученных с последующей активацией волокнах на основе вискозных, включающих мезо- и макропоры, глубина мезо-макропористого слоя волокна составляет 1000 - 5000  при соотношении мезо- и макропор в нем 1 : 0,25 - 0,75.

при соотношении мезо- и макропор в нем 1 : 0,25 - 0,75.

Существенным отличием заявляемого изобретения является то, что в нем в процессе активации формируется определенный слой из мезо- и макропор, толщина которого составляет 1000 - 5000  , причем соотношение мезо- и макропор в нем должно быть 1 : 0,25 - 0,75.

, причем соотношение мезо- и макропор в нем должно быть 1 : 0,25 - 0,75.

Повышенная сорбционная активность по отношению к металлам Pt(II), Pt(IV), Pd, Au, Cr(VI), Cd, Hg связана с глубиной мезо-макропористого слоя. Процесс сорбции металлов осуществляется, в основном, за счет мезопор, однако доступность этих мезопор обеспечивается за счет микропор. Таким образом, глубина мезо-макропористого слоя и соотношение мезо- и макропор в слое должны быть в определенных пределах, что, с одной стороны, обеспечивает высокие сорбционно-кинетические характеристики, а с другой стороны, - высокую устойчивость (прочность) в процессах эксплуатации.

Углеродные сорбционные волокна получают следующим образом: вискозные волокна в виде ткани или нетканого материала (ТУ-12-0020456-7-92) пропитывают водным раствором катализатора, состоящего из смеси: 1 - 2 мас.% гидроортофосфата аммония и 15 - 20 мас.% хлорида аммония в течение 4 - 6 мин при 30 ± 5oC, отжимают на плюссовке и сушат в трех температурных зонах: I зона - повышая температуру от 60 до 100oC; II зона - повышая температуру от 100 до 150oC; III зона - при постоянной температуре 150oC в течение 30 - 60 мин в каждой зоне, после чего карбонизируют при повышении температуры от 200 до 600oC в течение 15 - 30 мин и далее проводят активацию в два этапа:

на 1-м этапе постепенно повышают температуру от 600 до 700oC в течение 10 - 20 мин;

на 2-м этапе волокно подвергают ударной тепловой обработке при 1000oC в течение 3 - 8 мин.

На 1-м этапе создается система микропор и мезопор, однако могут практически отсутствовать макропоры, что затрудняет проникновение ионов металлов в структуру сорбента. На 2-м этапе за счет ударной тепловой обработки удается, при увеличении доступности мезопор за счет образования макропор, сохранить прочность волокна.

Полученный углеродный сорбционно-активный материал соответствует признакам, указанным в формуле изобретения, при этом содержание микропор во всех образцах соответствует 0,05 см3/г, а диаметр волокна 5 - 8 мкм.

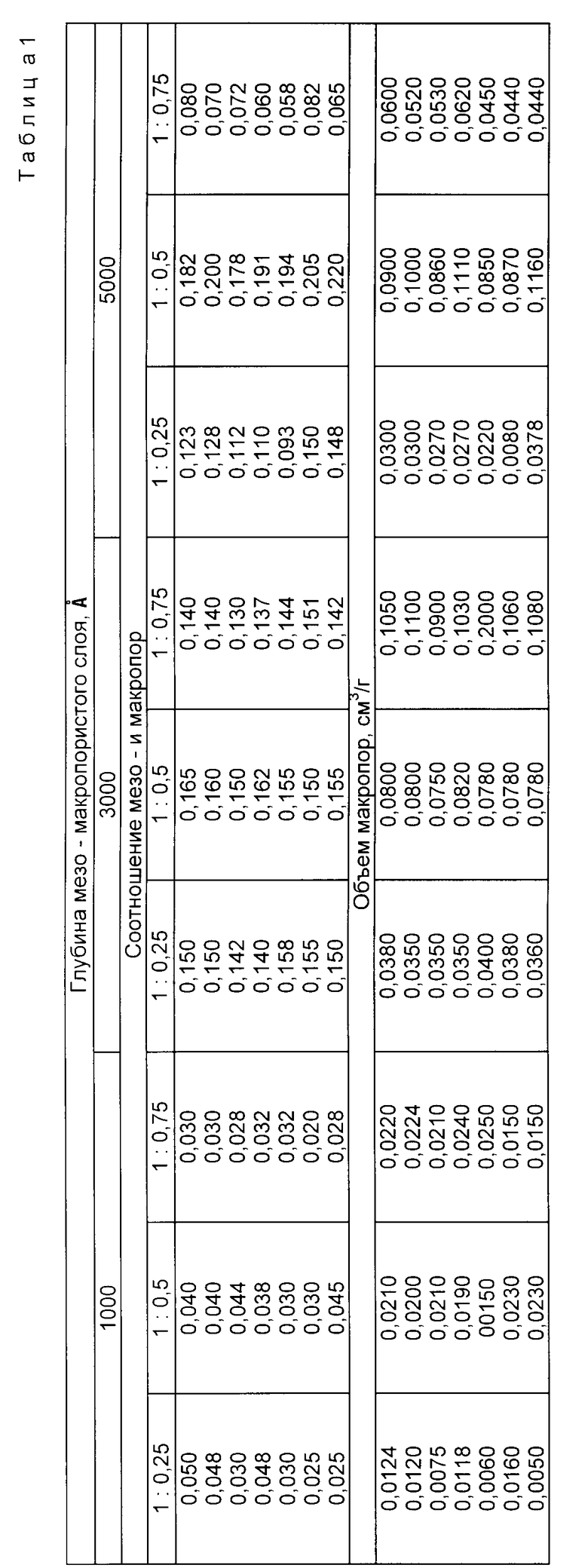

Количество мезо- и макропор рассчитывали по методике [4].

Толщина мезо- и макрослоя определялась методом электронной микроскопии поверхности и срезов волокна [5], малоугловым рентгеноструктурным анализом [6], электронным зондированием волокна после сорбции [7].

Рассчитав по указанной методике объем мезо- и макропор, определяли их соотношение. Исходные данные приведены в табл. 1.

Сорбционную емкость Pt (II), Pt (IV), Pd, Au, Cr (VI), Cd, Hg определяли по методике [8].

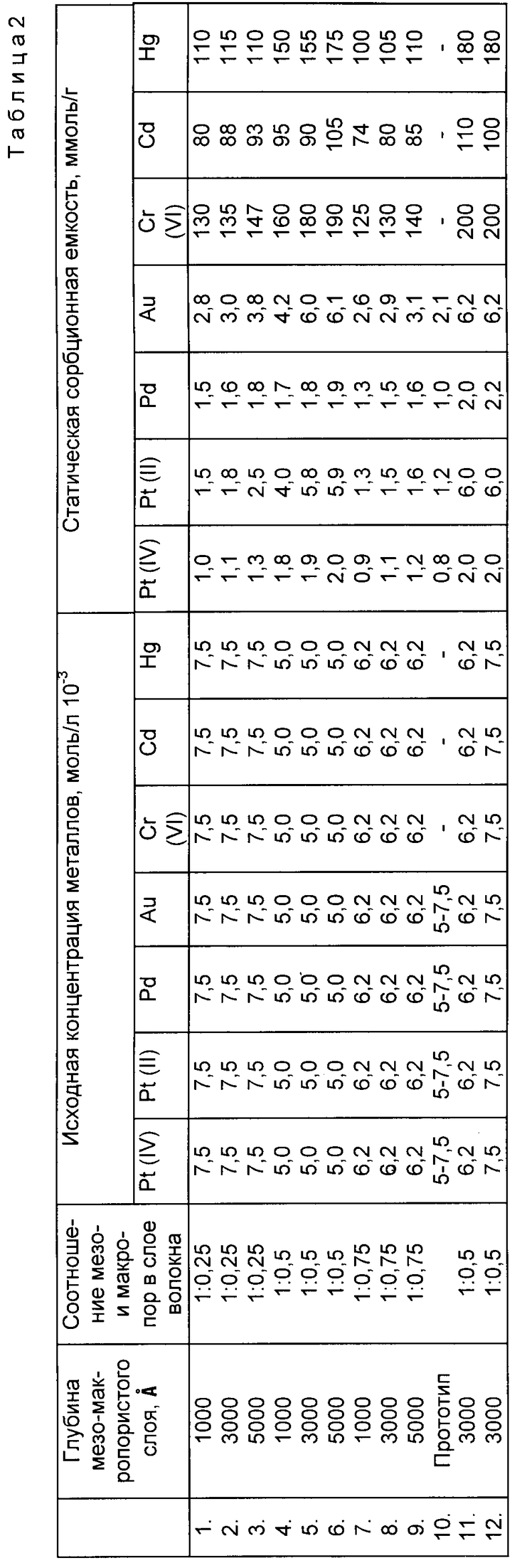

Пример 1. Углеродное сорбционно-активное волокно на основе вискозы с мезо-макропористым слоем с глубиной 100  и соотношением мезо- и макропор в слое 1 : 0,25. Сорбцию металлов платины, палладия, золота, хрома, ртути и кадмия с исходной концентрацией 7,5 ммоль/л в 0,1 М HCl проводили при 20oC в течение 15 мин. При этом CCE составляет, ммоль/г: Pt (IV) 1,0; Pt (II) 1,5; Pd 1,5; Au 2,8; Cr (VI) 130,0; Cd 80,0; Hg 110,0.

и соотношением мезо- и макропор в слое 1 : 0,25. Сорбцию металлов платины, палладия, золота, хрома, ртути и кадмия с исходной концентрацией 7,5 ммоль/л в 0,1 М HCl проводили при 20oC в течение 15 мин. При этом CCE составляет, ммоль/г: Pt (IV) 1,0; Pt (II) 1,5; Pd 1,5; Au 2,8; Cr (VI) 130,0; Cd 80,0; Hg 110,0.

В табл. 2 приведены примеры, отражающие зависимость статической сорбционной емкости по металлам: Pt (II); Pt (IV), Pd, Au, Cd, Cr (VI), Hg от глубины мезо-макропористого слоя и соотношения мезо- и макропор в этом слое.

При глубине мезо-макропористого слоя менее 1000  мезо-макропористая структура волокна недостаточно развита для обеспечения высокой сорбционной емкости по отношению к металлам.

мезо-макропористая структура волокна недостаточно развита для обеспечения высокой сорбционной емкости по отношению к металлам.

При глубине мезо-макропористого слоя более 5000  и высоком содержании макропор волокнистый сорбент разрушается с отщеплением микрочастиц.

и высоком содержании макропор волокнистый сорбент разрушается с отщеплением микрочастиц.

При соотношении мезо- и макропор менее 1 : 0,25 содержание макропор недостаточно, чтобы обеспечить доступность сорбируемого металла к мезопорам, что приводит к уменьшению сорбционной емкости.

При соотношении мезо- и макропор в слое более 1 : 0.75, во-первых, снижается содержание мезопор, что приводит к уменьшению сорбционной емкости, а во-вторых, - к уменьшению сорбционной емкости и механическому разрушению сорбента в процессе эксплуатации за счет большого содержания макропор.

Экспериментально подтверждено, что при глубине мезо-макропористого слоя волокна 1000 - 5000  и соотношении мезо- и макропор в нем 1 : 0,25 - 0,75 достигается повышенная сорбционная емкость по отношению к Рt (II), Pt (IV), Pd, Au, кроме того, появляется высокая активность по отношению к ионам Cr (VI), Cd, Hg (табл. 2).

и соотношении мезо- и макропор в нем 1 : 0,25 - 0,75 достигается повышенная сорбционная емкость по отношению к Рt (II), Pt (IV), Pd, Au, кроме того, появляется высокая активность по отношению к ионам Cr (VI), Cd, Hg (табл. 2).

Заявляемые углеродные сорбционно-активные волокна расширяют возможность их использования, так как появляется высокая сорбционная емкость по отношению к ионам Cr (VI), Cd, Hg. Кроме того, заявляемый материал позволяет улучшить экологию.

Литература

1. Перлин В.А., Фридман Л.И., Тарасова В.В. Углеволокнистые адсорбенты //Обзор. инф. Сер. Промышленность химических волокон. М.: НИИТЭХИМ, 1987, с. 35.

2. Фридман Л.И., Перлин В.А., Тарасова В.В. Получение, свойства и применение волокнистых адсорбентов //Обзор. инф. Сер. Промышленность химических волокон. М.: НИИТЭХИМ, 1981, с. 25.

3. Симанова С.А., Бурмистрова Н.М., Князьков О.В., Лысенко А.А. Сорбционное извлечение платины, палладия и золота из растворов хлорокомплексов новым углеродным сорбентом //Тез. докл. XVI Международного черняевского совещ. по химии, анализу и технологии платиновых металлов. Екатеринбург: 1996, с. 51.

4. Фенелонов Б.В. Стандартизация методов, приборов и установок контроля качества промышленных катализаторов. Новосибирск: 1991, с. 88.

5. Лукьянович В.М. Электронная микроскопия в физико-химических исследованиях. М.: АН СССР, 1960.

6. Foigin L.A., Svergun D.I. Structure analysis by smallangle X-ray and Neitron Scattering. - N.Y.: Plenum Press. - 1987.

7. Овсянникова И. А. , Гольденберг Г.И., Фенелонов В.Б., Гаврилов В.Ю. //Изв. СО АН СССР, сер. хим. 1986, в.3, с. 3.

8. Каторгина Е. Ю. Разработка волокон-сорбентов биологически активных веществ, изучение их свойств и областей применения: Дис. ... канд. техн. наук. СПб. 1996, с. 244.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИОНООБМЕННОГО ВОЛОКНА | 2000 |

|

RU2194809C2 |

| НЕТКАНЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 1996 |

|

RU2100500C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НЕТКАНОГО МАТЕРИАЛА | 2002 |

|

RU2213820C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2002 |

|

RU2208074C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ БИОМАССЫ ВИРУСА ГРИППА | 1993 |

|

RU2057804C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛСОДЕРЖАЩЕГО УГЛЕРОДНОГО СОРБЕНТА | 1998 |

|

RU2142336C1 |

| СПОСОБ СОРБЦИОННОГО ИЗВЛЕЧЕНИЯ ЦЕЗИЯ ИЗ ПРИРОДНЫХ И ТЕХНОЛОГИЧЕСКИХ ВОД | 1993 |

|

RU2065629C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО СОРБЕНТА | 1998 |

|

RU2141450C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТИЛЬНОГО КАТАЛИЗАТОРА НА ПОДЛОЖКЕ ИЗ СТЕКЛОВОЛОКОН | 1998 |

|

RU2134613C1 |

| СОРБЦИОННО-АКТИВНЫЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ВОДЫ ОТ НЕФТЕПРОДУКТОВ | 1999 |

|

RU2158177C1 |

Изобретение относится к углеродным сорбционно-активным волокнам на основе вискозного волокна, которое является исходным материалом для изготовления фильтров для очистки сточных вод, а также для выделения и концентрирования металлов в качестве ионнообменных сорбентов. Сущность изобретения: углеродный волокнистый сорбент пиролитически получен с последующей активацией волокон на основе вискозы. Сорбент содержит мезо- и макропоры, глубина мезо- макропористого слоя волокна составляет 1000 - 5000  при соотношении мезо- и макропор в нем 1:0,25-0,75. 2 табл.

при соотношении мезо- и макропор в нем 1:0,25-0,75. 2 табл.

Углеродные сорбционные пиролитически полученные с последующей активацией волокна на основе вискозных, включающие мезо- и макропоры, отличающиеся тем, что глубина мезо- и макропористого слоя волокна составляет 1000 - 5000  при соотношении мезо- и макропор в нем 1 : 0,25 - 0,75.

при соотношении мезо- и макропор в нем 1 : 0,25 - 0,75.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Перлин В.А., Фридман Л.И., Тарасова В.В | |||

| Углеволокнистые адсорбенты //Обзор | |||

| инф | |||

| Сер | |||

| Промышленность химических волокон | |||

| - М.: НИИТЭХИМ, 1987, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Фридман Л.И., Перлин В.А., Тарасова В.В | |||

| Получение, свойства и применение волокнистых адсорбентов // Обзор.инф.Сер | |||

| Промышленность химических волокон | |||

| - М.: НИИТЭХИМ, 1981, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Симанова С.А., Бурмистрова Н.М., Князьков О.В., Лысенко А.А | |||

| Сорбционное извлечение платины, палладия и золота из растворов хлорокомплексов новым углеродным сорбентом// Тез | |||

| докл | |||

| XVI Международного черняевского совещания по химии, анализу и технологии платиновых металлов | |||

| - Екатеринбург, 1996, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1998-04-27—Публикация

1997-05-14—Подача