Изобретение относится к машиностроению, в частности может быть использовано в станочных приспособлениях для направления режущего инструмента.

Наиболее близким решением по технической сущности к предлагаемому способу является способ направления вала, включающий размещение и закрепление в отверстии корпуса сменной втулки и направление по ней вала [1].

Наиболее близким решением по технической сущности к предлагаемому устройству является устройство для направления инструмента, в отверстии корпуса которого размещена направляющая втулка, а также в корпусе размещен винт фиксации направляющей втулки. На поверхности буртика сменной втулки выполнены пазы, в которые входит буртик винта, чем обеспечивается фиксация направляющей втулки [2[.

Основным недостатком известных способа и устройства для направления вала является низкая точность направления, обусловленная неизбежными погрешностями изготовления деталей устройства и его сборки, что приводит к смещению оси отверстия сменной втулки и к погрешностям направления вала.

Технической задачей изобретения является повышение точности направления вала.

Указанная задача достигается тем, что способ направления вала включает размещение и закрепление в отверстии корпуса сменной втулки и направление по ней вала, при этом на корпусе и торце сменной втулки маркируют замеренные векторы смещения осей отверстий от номинального расположения, а сменную втулку устанавливают и закрепляют в отверстии корпуса таким образом, чтобы векторы смещений отверстий были направлены в противоположные стороны.

В устройстве для направления вала, в отверстии корпуса которого размещена сменная втулка с глухим пазом на наружной поверхности ее буртика и расположен на корпусе винт фиксации сменной втулки в результате взаимодействия буртика винта с глухим пазом сменной втулки, по первому варианту глухие пазы на наружной поверхности сменной втулки выполнены равномерно по всей поверхности буртика. По второму варианту устройство снабжено закрепленным в корпусе штифтом, взаимодействующим с выполненными на боковой поверхности буртика сменной втулки сквозными пазами. По третьему варианту глухой паз на наружной поверхности сменной втулки выполнен под углом α = α1+180° относительно маркировки вектора смещения оси отверстия сменной втулки от номинального положения. α1 -угол между осью резьбового отверстия под винт фиксации и вектором смещения оси отверстия под сменную втулку корпуса от номинального расположения. Кроме того, допуск радиального биения отверстия сменной втулки относительно оси ее базовой наружной поверхности равен допуску смещения оси отверстия под сменную втулку корпуса от номинального расположения. Также отверстие сменной втулки выполнено эксцентрично оси ее базовой наружной поверхности, величина эксцентриситета равна половине допуска смещения от номинального расположения оси отверстия под сменную втулку корпуса.

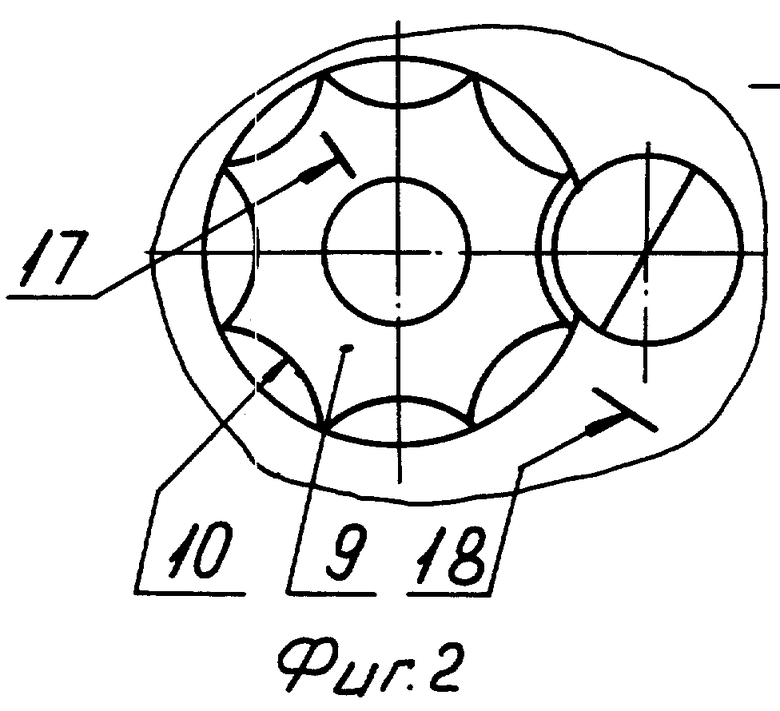

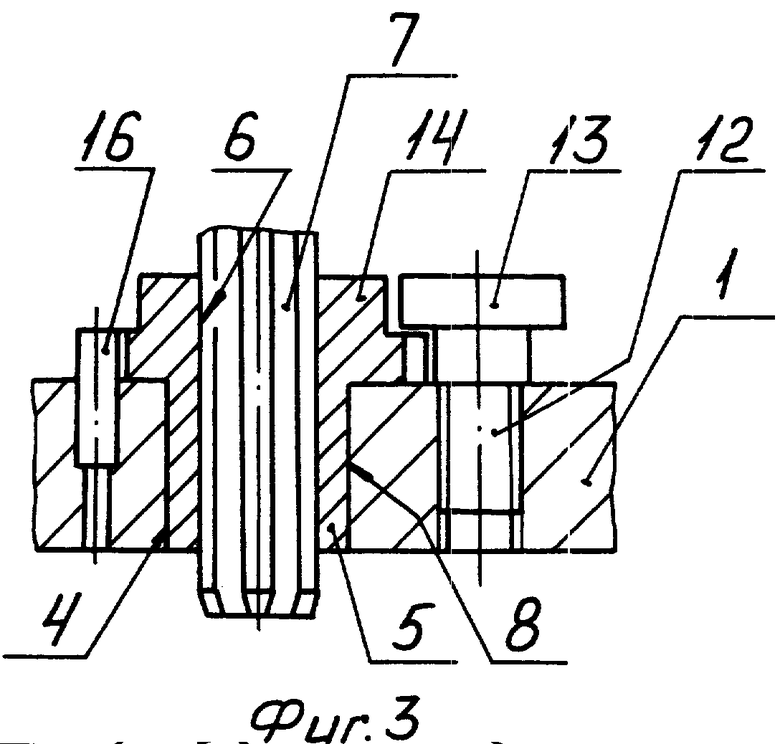

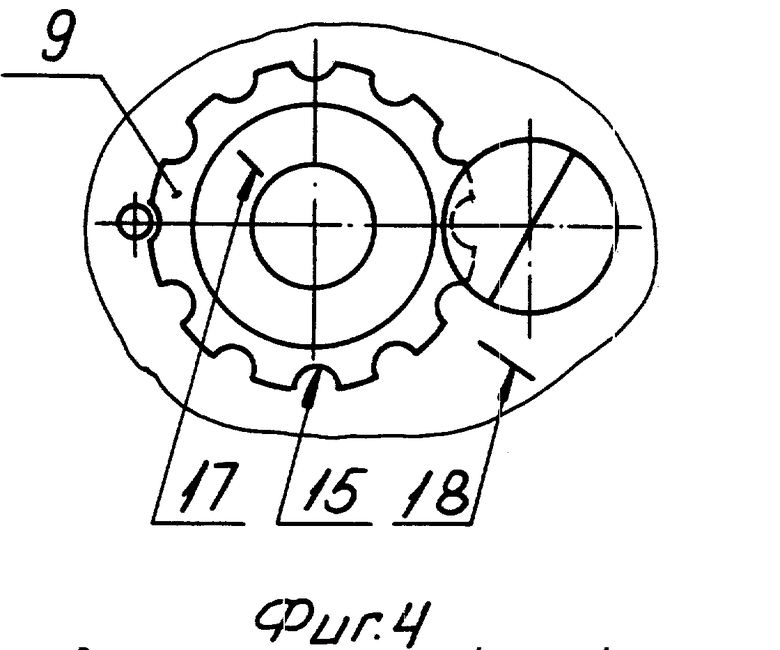

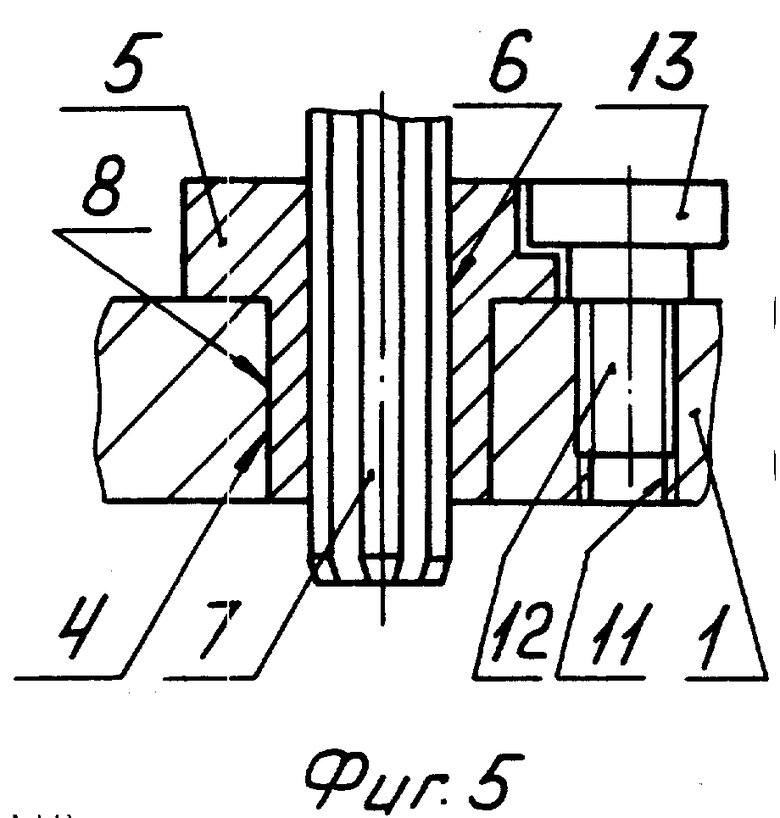

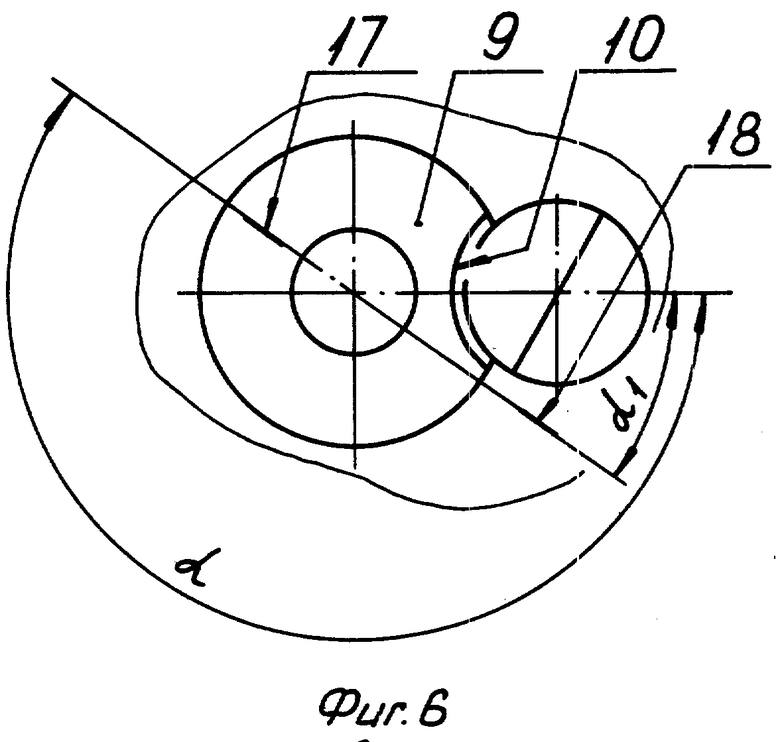

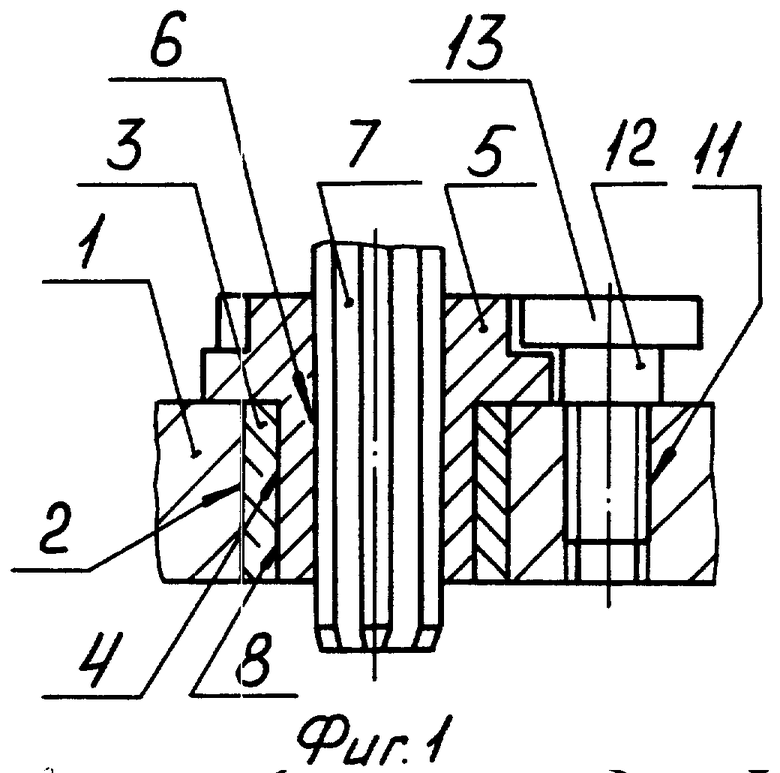

На фиг. 1 показано устройство для направления вала (вариант 1), общий вид в разрезе; на фиг. 2 - вид сверху на фиг. 1; на фиг. 3 - устройство для направления вала (вариант 2), общий вид в разрезе; на фиг. 4 - вид сверху на фиг. 3; на фиг. 5 - устройство для направления вала (вариант 3), общий вид в разрезе; на фиг. 6 - вид сверху на фиг. 5.

Устройство для направления вала по варианту 1 состоит из корпуса 1, в отверстие 2 которого для повышения износостойкости запрессована постоянная втулка 3. В отверстие 4 постоянной втулке 3 установлена сменная втулка 5 с отверстием 6 для направления вала - инструмента 7. Сменная втулка включает в себя базовую цилиндрическую поверхность 8 и буртик 9, на наружной поверхности которого равномерно расположены пазы 10 для угловой ориентации и фиксации сменной втулки. Чем больше пазов, тем точнее направление вала-инструмента 7. В резьбовом отверстии 11 корпуса расположен винт фиксации 12 сменной втулки 5, буртик 13 которого выполнен с возможностью размещения в пазу 10 сменной втулки 5.

Устройство для направления вала по варианту 2 состоит из корпуса 1, в отверстии 4 которого установлена сменная втулка 5. На буртике 9 сменной втулки 5 выполнено освобождение в виде цилиндрического выступа 14 для свободного размещения буртика 13 винта фиксации 12 сменной втулки. На наружной поверхности буртика 9 сменной втулки 5 равномерно выполнены пазы 15. В корпусе 1 устройства установлен штифт 16, наружная поверхность которого выполнена с возможностью размещения в пазу 15 сменной втулки. Устройство по варианту 2 по сравнению с устройством по варианту 1 позволяет более точно ориентировать сменную втулку в угловом направлении, т.к. на наружной поверхности буртика сменной втулки можно расположить большее количество пазов.

Устройство для направления вала по варианту 3 состоит из корпуса 1, в отверстии 4 которого расположена сменная втулка 5. На наружной поверхности буртика 9 сменной втулки 5 выполнен паз 10 для угловой ориентации и фиксации сменной втулки. Паз 10 сменной втулки выполнен таким образом, что угол α между его осью и маркированным на буртике 9 вектором 17 смещения оси отверстия сменной втулки от номинального расположения определяется по формуле

α = α1+180°

где

α1 - угол между осью резинового отверстия 11 под винт фиксации 12 и вектором 18 смещения оси отверстия 4 под сменную втулку 5 корпуса 1 от номинального расположения.

Устройство по варианту 3 по сравнению с устройством по вариантам 2 и 1 позволяет более точно ориентировать сменную втулку в угловом направлении, т. к. обеспечивает точное расположение векторов смещений отверстий с противоположных сторон относительно оси отверстия сменной втулки.

Устройство направления вала по варианту 1 работает следующим образом.

В отверстие 2 корпуса 1 запрессовывают постоянную втулку 3. Затем на контрольно-измерительной машине замеряют и маркируют вектор 18 смещения оси отверстия 4 от номинального расположения. Также замеряют и на торце буртика 9 сменной втулки 5 маркируют вектор 17 смещения оси отверстия 6 относительно оси базовой наружной поверхности 8 сменной втулки 5. Затем сменную втулку 5 устанавливают в отверстие 4 таким образом, чтобы векторы 17 и 18 смещений отверстий были направлены в противоположные стороны. После этого сменную втулку закрепляют винтом фиксации 12 таким образом, чтобы его буртик 13 вошел в ближайший паз 10 сменной втулки. Сменная втулка закреплена и соориентирована таким образом, что компенсирует погрешность расположения базового отверстия 4 постоянной втулки 3 корпуса 1. После этого по отверстию 6 сменной втулки направляют вал-инструмент 7.

Устройство направления вала по варианту 2 работает следующим образом.

На контрольно-измерительной машине замеряют и маркируют вектор 18 смещения оси отверстия 4 корпуса 1 от номинального расположения. Также замеряют и на торце буртика 9 сменной втулки 5 маркируют вектор 17 смещения оси отверстия 6 относительно оси базовой наружной поверхности 8 сменной втулки 5. Затем сменную втулку 5 устанавливают в отверстие 4 таким образом, чтобы векторы 17 и 18 смещений отверстий были направлены в противоположные стороны и штифт 16 вошел в ближайший паз 15 сменной втулки 5. После этого сменную втулку фиксируют винтом 12. После этого по отверстию 6 сменной втулки направляют вал-инструмент 7.

Способ направления вала и устройство для его осуществления по варианту 3 работают следующим образом.

На контрольно-измерительной машине замеряют и маркируют вектор 18 смещения оси отверстия 4 корпуса от номинального расположения. Также замеряют и на торце буртика 9 сменной втулки 5 маркируют вектор 17 смещения оси отверстия 6 относительно оси базовой наружной поверхности 8 сменной втулки 5. Затем на наружной поверхности буртика 9 сменной втулки 5 под углом α обрабатывают паз 10. После этого сменную втулку 5 устанавливают в отверстие 4 корпуса и фиксируют винтом 12. После этого по отверстию 6 сменной втулки направляют вал-инструмент 7.

Предлагаемый способ направления вала и устройство (его варианты) для его осуществления позволяют в машиностроении существенно повысить качество собираемых изделий, что увеличит долговечность их работы, также в металлообработке повысится точность обработки деталей машин, что приведет к повышению их технико-экономических показателей. Эффект достигнут за счет компенсации неизбежных погрешностей изготовления (и сборки для случая применения в устройствах постоянных втулок) базового отверстия корпуса устройства неизбежными погрешностями расположения оси отверстия сменной втулки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНДЕЛЬНАЯ ГОЛОВКА | 1996 |

|

RU2101143C1 |

| ЗАЖИМ ДЛЯ КРЕПЛЕНИЯ ПРЕДМЕТА | 2001 |

|

RU2208719C2 |

| САМОЦЕНТРИРУЮЩЕЕ ЗАЖИМНОЕ УСТРОЙСТВО | 1995 |

|

RU2088395C1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБ МЕТЧИКАМИ И ПЛАШКАМИ НА ТОКАРНОМ СТАНКЕ | 1997 |

|

RU2173615C2 |

| Сборный инструмент | 2017 |

|

RU2692536C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СООСНЫХ ОТВЕРСТИЙ | 1999 |

|

RU2173242C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРОВ | 1998 |

|

RU2164003C2 |

| РУЧНОЕ УСТРОЙСТВО ДЛЯ МАРКИРОВКИ ИЗДЕЛИЙ | 1996 |

|

RU2116149C1 |

| МЕМБРАННЫЙ ПАТРОН ДЛЯ УСТАНОВКИ БЛОКА ШЕСТЕРЕН | 1997 |

|

RU2120356C1 |

| ГАЗОВЫЙ РУЛЬ | 2002 |

|

RU2209332C1 |

Изобретение относится к машиностроению и может быть использовано в станочных приспособлениях для направления режущего инструмента. На корпусе и на сменной втулке маркируют замеренные векторы смещений осей их отверстий от номинального расположения. Сменную втулку устанавливают и закрепляют в отверстии корпуса так, чтобы векторы смещений отверстий корпуса и сменной втулки были направлены в противоположные стороны. Варианты выполнения сменной втулки, а именно определенное размещение пазов фиксации на буртике сменной втулки обеспечивают осуществление способа. 4 с. и 2 з.п. ф-лы, 6 ил.

α = α1+180°,

где α1- угол между осью резьбового отверстия под винт фиксации и вектором смещения оси отверстия под сменную втулку корпуса от номинального расположения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Уткин Н.Ф | |||

| Приспособления для механической обработки | |||

| - Л.: Лениздат, 1983, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Рогульчатое веретено | 1922 |

|

SU142A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент N 3606566, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-04-27—Публикация

1996-07-08—Подача