Изобретение относится к машиностроению и применяется при обработке высокоточных внутренних поверхностей вращения.

Известен способ чистовой обработки внутренних поверхностей вращения, заключающийся в обработке абразивными брусками, которые устанавливают в головке оппозитно обрабатываемой детали, поджимают к ней и сообщают круговое движение головке и детали вокруг их осей, пересекающихся в плоскости симметрии профиля детали [1]. Причем круговое движение головки осуществляют в прямом и обратном направлениях с переменной скоростью, обратно пропорциональной величине требуемого съема припуска на каждом соответствующем участке профиля детали.

Недостатками известного способа и устройства головки являются сложность осуществления движений и сложность конструкции головки, невозможность использования стандартного абразивного инструмента, как наиболее дешевого.

Наиболее близкими по технической сущности и достигаемому эффекту к заявляемому является способ чистовой обработки, при котором обработку ведут инструментальной головкой с расположенными в ней абразивными брусками, ось которой устанавливают из условия пересечения под острым углом, в точке, лежащей в плоскости симметрии профиля обрабатываемой поверхности [2].

Недостатками этого способа и устройства для его осуществления является невысокое качество детали, так как независимо от требуемой формы профиля детали при обработке внутренней поверхности профиль приобретает выпуклую круговую форму, что часто приводит к снижению долговечности детали. Кроме того, сложность в осуществлении движений, сложность в конструкции головки и невозможность использования стандартного абразивного инструмента приводит к удорожанию и увеличению трудоемкости способа чистовой обработки и устройства для его осуществления.

Задачей изобретения является расширение технологических возможностей способа путем обеспечения формирования заданного профиля внутренних поверхностей вращения и эффективного использования стандартного инструмента.

Поставленная задача достигается тем, что обработку обеспечивают неподвижным абразивным кругов, установленным под углом α к оси вращения обрабатываемого отверстия, который первоначально определяют из условия

α = arcsin [D - dш - 2c)/(2lо + H)]

и периодически по мере износа и правки изменяют до

α = -arcsin [(D - dш - 2c)/(2lо + H)],

где D - диаметр обрабатываемого отверстия;

H - высота абразивного круга;

dш - диаметр шарнира;

c - гарантированный зазор между шпинделем и обрабатываемой поверхностью отверстия;

lо - длина оправки;

и имеющим две диаметрально расположенные на расстоянии

B = 2[D2/4 - (0,5H tgα + C)2]0,5

друг от друга лыски, параллельные плоскости разворота при изменении угла α. Кроме того, державка абразивного инструмента, позволяющая устанавливать стандартный абразивный круг под углом α, выполнена составной из двух частей: оправки, несущей абразивный круг, и шпинделя, взаимодействующих и контактирующих торцовыми рифлеными поверхностями и соединенных винтовой парой болт-гайка.

Обработка внутренней поверхности становится возможной потому, что при предлагаемом способе абразивный круг осуществляет лишь простое движение, а именно поворот относительно точки оправки с абразивным кругом и заготовки. Причем вся периферийная режущая часть абразивного круга всегда находится в одновременном контакте с обрабатываемой поверхностью, что существенно повышает эффективность обработки.

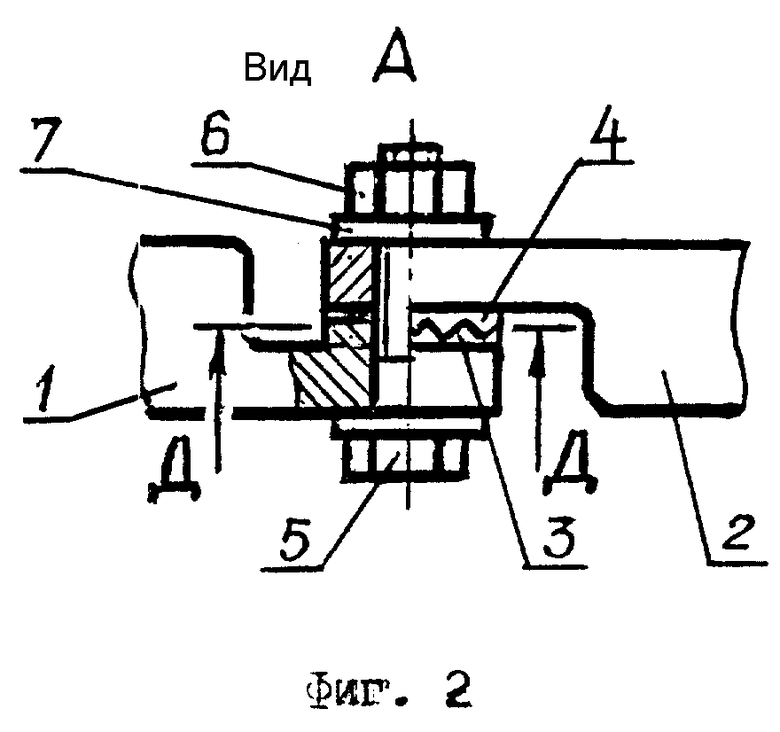

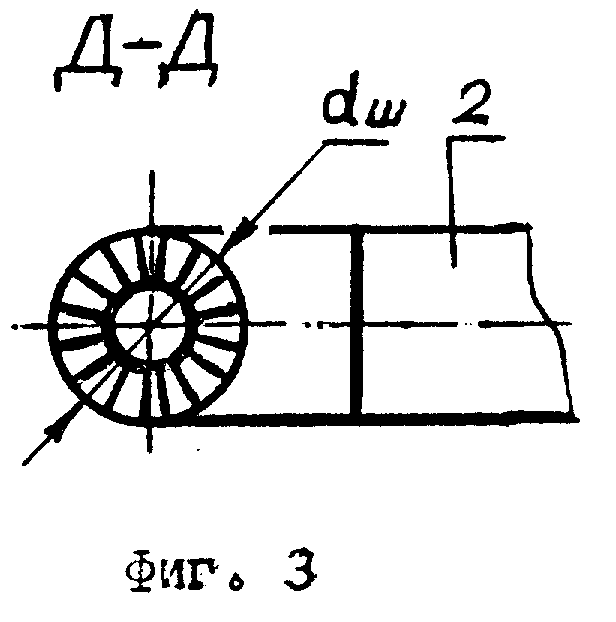

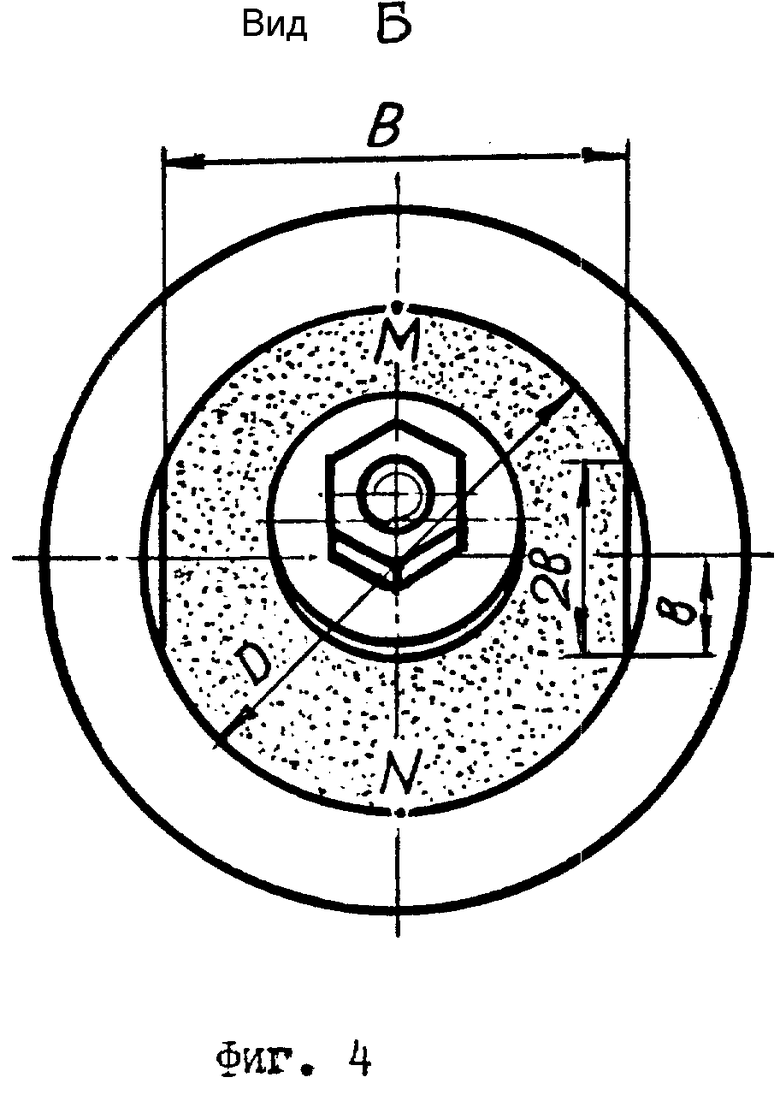

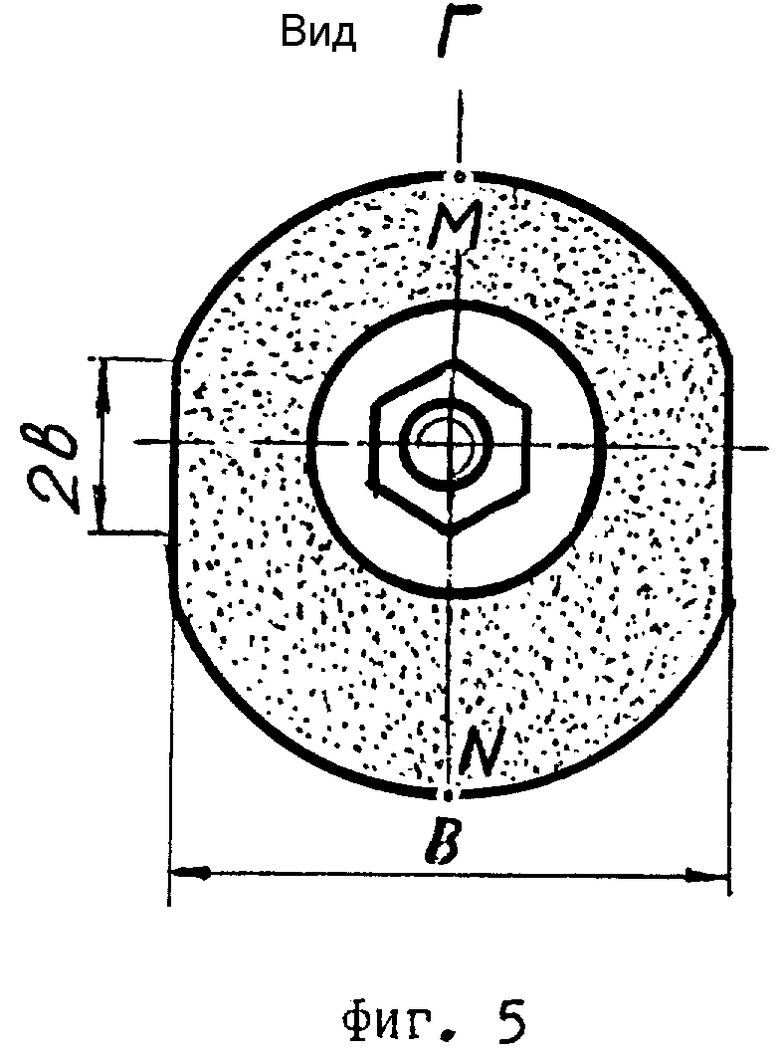

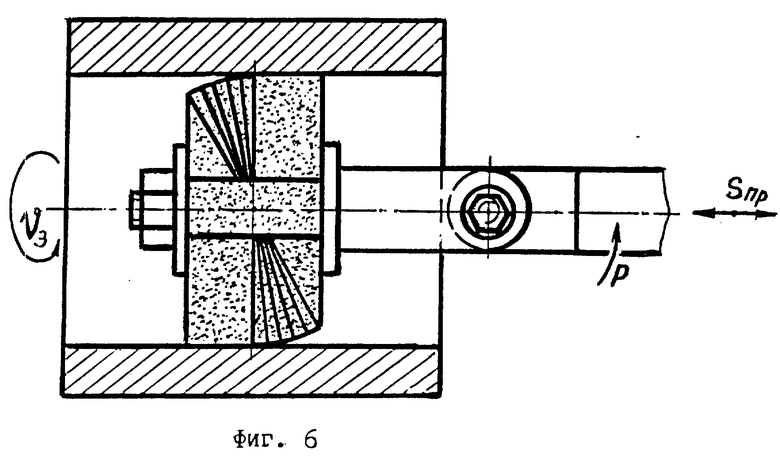

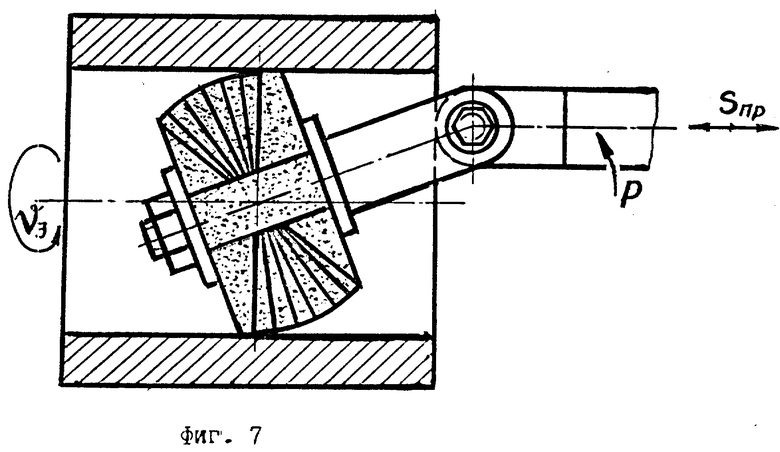

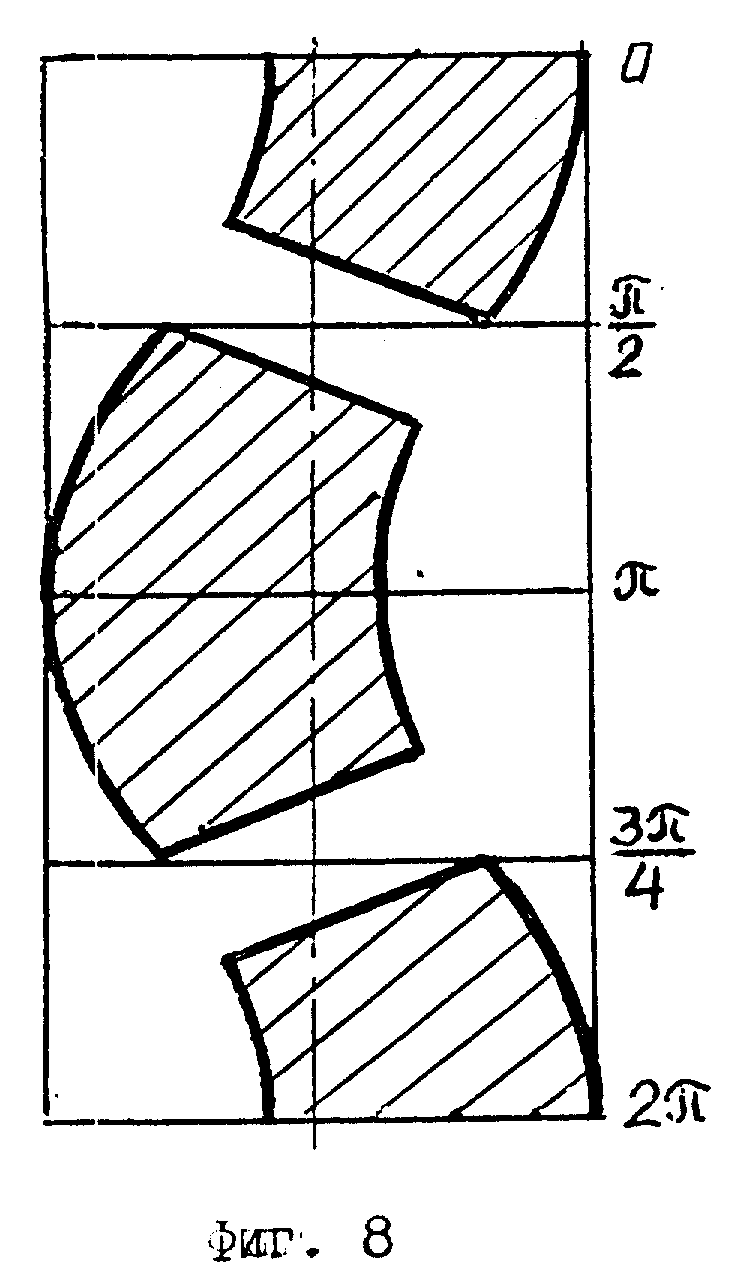

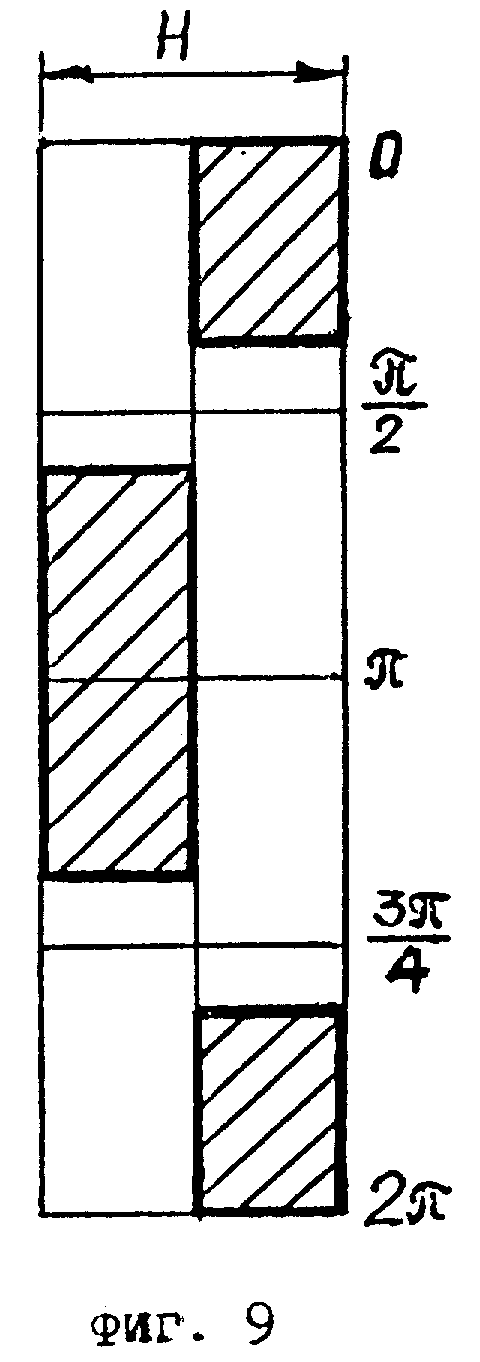

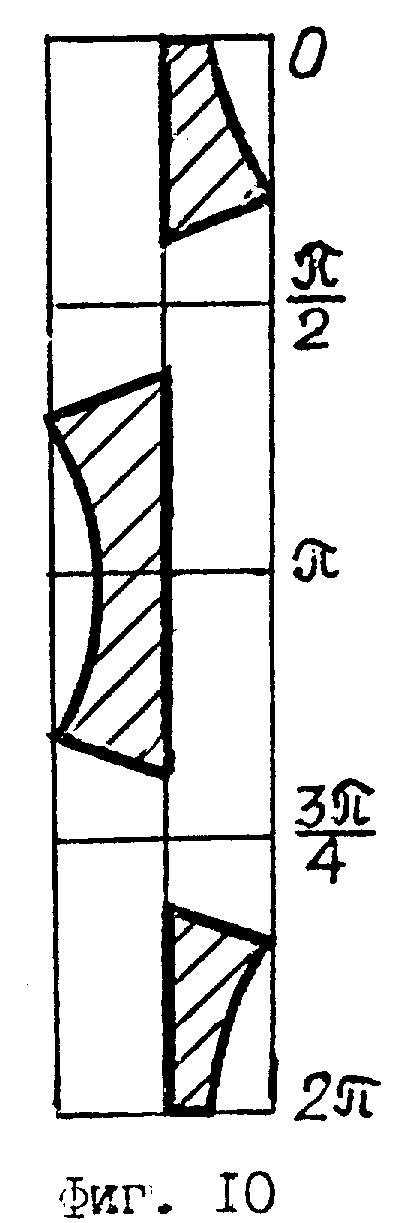

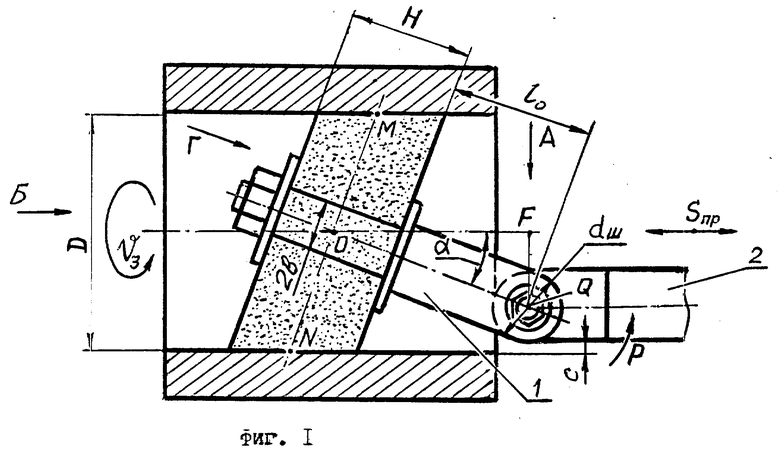

На фиг. 1 показана схема предлагаемого способа чистовой внутренних поверхностей вращения в плоскости разворота и изменения угла α; ; на фиг. 2 - вид по стрелке А (повернуто на 90o) на фиг. 1; на фиг. 3 - разрез по Д-Д на фиг. 2 узла крепления оправки на шпинделе (повернуто на 90o); на фиг. 4 - вид по стрелке Б параллельной оси вращения заготовки в поперечном направлении на фиг. 1; на фиг. 5 - вид по стрелке Г параллельной оси установки абразивного круга на фиг. 1; на фиг. 6 - схема предлагаемого способа чистовой обработки с углом наклона α = 0 абразивного круга при его 50%-ном износе; на фиг. 7 - схема предлагаемого способа чистовой обработки и устройство для его осуществления с углом наклона α = = -arcsin[(D - dш - 2c)/(2lo + H)] абразивного круга при его полном износе; на фиг. 8, 9, 10 - развертки следа абразивного круга при его установке соответственно под углом α = αmax нового круга, под углом α = 0 изношенного на 50% круга, и под углом α = -αmax полностью изношенного круга.

Абразивный круг закрепляется на оправке 1 как обычно, с помощью боковых фланцев в виде шайб и гайки. На оправке 1 и шпинделе 2 имеются торцовые рифленые поверхности 3 и 4, служащие для фиксации угла поворота α оправки относительно шпинделя и предохраняющие их от взаимного поворота. Для придания жесткости державки, состоящей из оправки и шпинделя, служат болт 5, гайка 6 и шайбы 7.

Абразивный круг, жестко закрепленный под углом α на державке, под действием механизма (не показан) силовой круговой подачи P прижимается верхней и нижней режущими периферийными частями, расположенными на оси с вершинами M и N, к обрабатываемой поверхности заготовки. Заготовка вращается вокруг своей оси со скоростью V2.

Предлагаемый способ чистовой обработки и устройство для его осуществления позволяет реализовать принцип неповторяющегося следа путем постоянной круговой силовой подачи P и поворота абразивного круга относительно центра симметрии O. Это дает возможность повысить режущую способность абразивного круга и значительно улучшить шероховатость обработанных поверхностей.

Зерна режущих частей абразивного круга при развороте его не попадают в ранее прорезанные риски-царапины, т.к. с одновременным углублением в металл на определенную величину они перемещаются вдоль обрабатываемого отверстия.

Предлагаемое устройство для чистовой обработки отличается простотой конструкции, повышенной жесткостью, обеспечивает работу без вибраций и предотвращает поломку и выкрашивание частей абразивного круга.

Наличие двух лысок, диаметрально расположенных на расстоянии B друг от друга и параллельных плоскости разворота круга, обеспечивает прерывание контакта круга с обрабатываемой поверхностью, как это видно на фиг. 8, 9, 10, и надежную очистку режущих частей круга от стружки и шлама, поддерживает их режущую способность, что создает хорошие условия для обеспечения требуемого съема металла на различных участках профиля детали.

Определим угол α наклона абразивного круга, который зависит от конкретных конструктивных параметров устройства для крепления и размеров применяемого стандартного инструмента.

Очевидно, что для того, чтобы при наклоне абразивного круга (фиг. 1) оправка 1, имеющая определенную длину lо и размер шарнира dш, не касалась обрабатываемого отверстия при входе в него, максимально возможный угол наклона круга не превышал

αmax = arcsin FQ/OQ, но FQ = D/2 - dш - c; OQ = lo + H/2,

где c - гарантированный зазор между шарниром, соединяющим оправку со шпинделем;

H - высота абразивного круга;

D - диаметр обрабатываемого отверстия;

dш - диаметр шарнира;

lo - длина оправки;

αmax = arcsin [(D/2 - dш/2 - c)/(lо + H/2)] = arcsin[(D - dш - 2c)/(2lо + H)].

Для ввода абразивного круга в обрабатываемое отверстие необходим некоторый зазор и две лыски, параллельные плоскости разворота при изменении угла α, диаметрально распложенные на расстоянии B, которое зависит от диаметра обрабатываемого отверстия, высоты круга и гарантированного зазора между шпинделем и обрабатываемым отверстием и которое несложно определить (фиг. 1)

b = H/2 tgα,

то величина хорды 2b по эксплуатационным и конструктивным соображениям будет равна

2b = H tgα + 2C.

Откуда несложно определить расстояние между лысками (фиг. 4)

B/2 = (D2/4 - b2)0,5; B = 2[D2/4 - (0,5H tgα + C)2]0,5.

Таким образом, при указанных αmax и B возможна эффективная обработка внутренних поверхностей вращения данным способом.

Перед началом эксплуатации нового абразивного круга необходимо на нем снять лыски любым из известных методов правки, выдержав предварительно рассчитанное расстояние B.

Оправку 1 с закрепленным абразивным кругом устанавливают на шпинделе 2 под углом αmax, таким образом, чтобы лыски были параллельны плоскости разворота державки и изменения угла α, закрепляют болтовым соединением 5, 6, 7 и производят правку в размер D по периферии круга.

По мере износа круга, его засаливаемости и потери режущих свойств обработку прерывают и производят изменение угла наклона путем раскручивания гайки 6 болтового соединения и перестановки оправки в рифлях шпинделя. Абразивный круг на вновь собранной державке подвергают правке. Устройство готово к дальнейшей обработке.

В качестве примера рассматривалась обработка детали - втулки, из материала сталь ШХ15 HRCэ50, диаметр шлифуемого отверстия D = 40 мм. Шлифовальный круг марки 24A25C16- 5K, высота H = 40 мм, диаметр отверстия круга под оправку 10 мм, продольная подача Sпр = 6 мм/об, скорость заготовки Vз = 20 м/мин = 0,33 м/с - усилие P = 200 Н. Конструктивные параметры устройства для крепления абразивного круга: dш = 15; C = 3 мм, lо = 30 мм, тогда αmax = arcsin [(40 - 15 - 2•3)/(2•30 + 40)]; αmax = 10o45'

Расстояние между лысками будет равно

B = 2[402/4 - (0,5•40•tg 10o45' + 3)2]0,5 = 37 мм.

Применение данного способа чистовой обработки и устройства для его осуществления позволило повысить производительность обработки в 1,4 - 1,6 раза, исключит операцию получистового шлифования благодаря улучшению шероховатости поверхности на 1 класс. При этом расход абразивного инструмента снизился на 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2100177C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2123925C1 |

| СПОСОБ КОМБИНИРОВАННОЙ КВАЗИПРЕРЫВИСТОЙ ЧИСТОВОЙ ОБРАБОТКИ | 1996 |

|

RU2120368C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ АБРАЗИВНОЙ ОБРАБОТКИ | 1997 |

|

RU2125509C1 |

| САМОЦЕНТРИРУЮЩАЯ ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211134C1 |

| ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211133C1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2207240C2 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ ШЛИФОВАЛЬНЫМ КРУГОМ | 1998 |

|

RU2130375C1 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182069C2 |

| СПОСОБ ПРОДОЛЬНО-ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 2001 |

|

RU2185269C1 |

Способ и устройство предназначены для обработки высокоточных внутренних поверхностей вращения. Обработку внутренних поверхностей вращения ведут неподвижным абразивным инструментом, ось оправки которого устанавливают из условия пересечения под острым углом α оси обрабатываемого отверстия. Оправку связывают с шпинделем посредством шарнира с возможностью фиксации их положения. Угол α первоначально определяют из условия α -arcsin[(D-dш-2c)/(2lo+H)] , а затем периодически по мере износа и правки изменяют до α =-arcsin[(D-dш-2c)/(2lo+H)], обеспечивая принцип неповторяющегося следа, где D - диаметр обрабатываемого отверстия, H - высота абразивного круга, dш - диаметр шарнира; с - гарантированный зазор между шпинделем и обрабатываемым отверстием; lo - длина оправки. Круг имеет две диаметрально расположенные на расстоянии B= 2[D2/4-(0,5H tgα +с)2]0 , 5 друг от друга лыски, параллельные плоскости разворота при изменении угла α , для очистки круга от стружки и шлама. Фиксацию углового положения оправки, несущей абразивный круг, относительно шпинделя осуществляют посредством выполненных на них торцовых рифленых поверхностей и винтовой пары болт-гайка. 2 с.п.ф-лы, 10 ил.

α = arcsin[(D - dш- 2c)/(2l0+ H)],

где D - диаметр обрабатываемого отверстия;

H - высота абразивного инструмента;

dш - диаметр шарнира;

с - гарантированный зазор между шпинделем и обрабатываемым отверстием;

lо - длина оправки,

а в качестве инструмента берут абразивный круг с двумя диаметрально расположенными лысками и сообщают оправке с кругом перемещение вдоль оси обрабатываемого отверстия и периодический поворот по мере износа круга относительно точки пересечения осей оправки и детали из условия изменения угла α до значения, определяемого по формуле

α = -arcsin[(D - dш- 2c)/(2l0+ H)],

при этом после первоначальной установки оправки с кругом под углом α, а также после каждого ее поворота и изменения угла производят правку круга в размер диаметра обрабатываемого отверстия, причем лыски на круге располагают параллельно плоскости поворота оправки на расстоянии одна от другой

B = 2[D2/4 - (0,5H•tgα + c)2]0,5.

2. Державка абразивного инструмента, содержащая оправку, несущую абразивный инструмент и связанную с шпинделем, отличающаяся тем, что оправка установлена с возможностью изменения углового положения и связана с шпинделем посредством винтовой пары болт - гайка, при этом на торцовых контактирующих поверхностях оправки и шпинделя выполнены рифленые поверхности.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, патент, 2024385, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1337238, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1998-04-27—Публикация

1996-04-18—Подача