Изобретение относится к машиностроению и может быть использовано для размерной алмазно-абразивной обработки на финишных операциях.

Известна схема обработки, где используется сборный шлифовальный круг, выполненный в виде закрепленных на общем валу с осевым зазором один относительно другого и наклоненных к плоскости вращения абразивных дисков /1/.

Недостатком известной схемы является невысокое качество обработки, так как абразивные зерна вращаются в параллельных плоскостях и большинство не участвуют в резании, т.к. идут вслед за режущими, максимально выступающими и работающими главным образом передними гранями.

В качестве прототипа выбран классический способ обработки отверстий шлифовальным кругом, диаметр которого меньше диаметра обрабатываемого отверстия, а ось шпинделя параллельна оси отверстия /2/.

Недостатком известной схемы является невысокое качество обработки, так как абразивные зерна работают главным образом передними гранями, вращаются в параллельных плоскостях и большинство не участвуют в резании, т.к. идут вслед за режущими, максимально выступающими.

Задачей изобретения является расширение технологических возможностей и обеспечение повышения качества обработки.

Поставленная задача достигается предлагаемым способом, заключающимся в том, что при данном способе шлифовальный круг, рабочая поверхность которого выполнена сферической, устанавливают под углом α к оси шпинделя и сообщают сложное движение: вращение вокруг собственной оси, движение подачи вдоль оси обрабатываемого отверстия и вращения вокруг оси шпинделя, причем угол "альфа" определяют из соотношения

α = arcsin(B/D)-arccos[(D-2t)/D],

где В и D - соответственно высота и наружный диаметр сферы шлифовального круга;

t - глубина шлифования.

Установка оси шлифовального круга под углом к оси обрабатываемого отверстия и оси шпинделя позволяет изменять угол положения абразивных зерен относительно обрабатываемой поверхности.

Зерна становятся под разными углами к поверхности резания при различном угловом положении шлифовального круга. Реализуется принцип неповторяемости следа, т.е. последующие абразивные зерна не попадают в ранее прорезанные риски-царапины предыдущих зерен. Способ обеспечивает возможность повышенного качества обработки, так как все режущие зерна вращаются в различных непараллельных плоскостях и работают как передними, так и боковыми гранями.

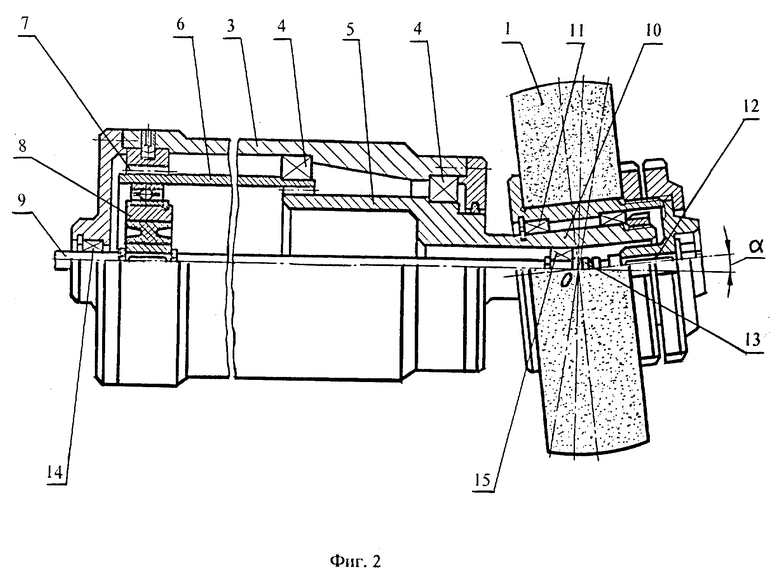

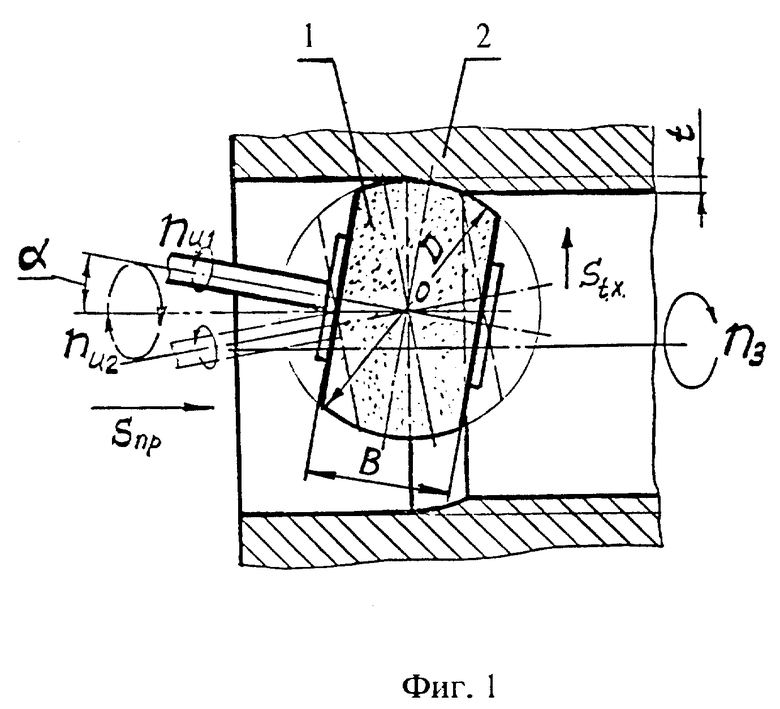

На фиг. 1 представлена схема реализации способа шлифования отверстия; на фиг. 2 - устройство для осуществления способа.

Геометрический центр О шлифовального круга 1 (фиг. 1) располагают на оси шпинделя устройства, причем ось шпинделя устройства параллельна оси отверстия обрабатываемой заготовки 2, как при обычном традиционном внутреннем шлифовании. Ось шлифовального круга устанавливают под углом α к оси шпинделя устройства и оси отверстия заготовки 2. Рабочую периферийную поверхность шлифовального круга 1 выполняют сферической с диаметром сферы D, равным (0,7-0,8) d3 внутреннему диаметру заготовки (для нового, вновь устанавливаемого шлифовального круга).

Угол α определяют из соотношения

α = arcsin(B/D)-arccos[(D-2t)/D],

где В и D - соответственно высота и наружный диаметр сферы шлифовального круга;

t - глубина шлифования.

При меньших углах наклона оси шлифовальный круг будет работать только сферической периферийной поверхностью, что улучшает условия самозатачиваемости и точности обработки. При больших шлифовальный круг будет работать не только периферией, но и торцами, а это снижает размерную стойкость и увеличивает расход абразивного материала.

При обработке шлифовальному кругу 1 сообщают движение продольной подачи Sпр и вращение вокруг своей оси с частотой вращения n1, ось шлифовального круга совершает движение по образующей конуса с вершиной в геометрическом центре О шлифовального круга за счет сообщения ей вращения вокруг оси шпинделя устройства с частотой n2. При этом шлифовальный круг снимает припуск t, равный поперечной подаче на каждый ход или двойной ход - St.x.

Устройство для осуществления способа содержит корпус 3, в котором в подшипниках 4 установлен шпиндель 5. С шпинделем 5 связано гибкое колесо 6 волновой передачи 7. Генератор волн 8 закреплен на приводном валу 9. Ось шейки 10 выходного конца шпинделя 5 наклонена под углом α к оси шпинделя 5. На шейке 10 на подшипниках 11 установлен шлифовальный круг 1, рабочая поверхность которого выполнена сферической. Фланец шлифовального круга 1 жестко связан с валом 12, который в свою очередь связан гибким (карданным) соединением 13 с приводным валом 9. Приводной вал 9 установлен в подшипниках 14 и 15 соответственно в крышке корпуса и шпинделя 5.

Устройство для осуществления способа шлифования отверстий работает следующим образом.

При сообщении вращения приводному валу 9 через гибкое (карданное) соединение 13 вращение передается валу 12, а от него - через фланец шлифовальному кругу 1, который свободно вращается на шейке 10. Одновременно через генератор волн 8 волновой передачи 7 вращение передается гибкому колесу 6, которое приводит во вращение шпиндель 5, на котором на шейке 10 установлен шлифовальный круг

Так как ось шейки 10 наклонена под углом к оси шпинделя 5, а гибкое (карданное) соединение 13 расположено в центре шлифовального круга 1, ось последнего совершает движение по образующей конуса с вершиной в центре шлифовального круга.

В качестве примера проводилась обработка отверстия втулки на внутришлифовальном станке мод. ЗК227В. Материал обрабатываемой заготовки Сталь 45 ГОСТ 1050-74, НВ 260, диаметр обрабатываемого отверстия 130 мм, режущий инструмент - абразивный круг ПП 100 х 20 х 32 24А25ПС25К8А. Угол наклона оси шлифовального круга α = 5o10′.

Правку нового шлифовального круга и последующие правки производили методом обтачивания алмазным карандашом с использованием специального приспособления, позволяющее получать сферическую поверхность с геометрическим центром в т. О.

Режимы обработки: скорость заготовки V3=40,8 м/мин, n3= 100 об/мин), скорость вращения инструмента - V1=31,4 м/с, частота вращения инструмента n1=6000 об/мин, скорость вращения шпинделя устройства при передаточном отношении волновой передачи iB = 13 составляла V2 = 2,415 м/с, что соответствует частоте вращения шпинделя n2=461,54 об/мин; продольная подача Sпр = 4 мм/об заготовки, Sпоп=0,008 мм/ход. Обработку осуществляли за 35 проходов. Охлаждающая жидкость - эмульсия.

Заданный параметр шероховатости Rа = 0,63 мкм и размер отверстия с необходимой точностью были достигнуты через 0,94 мин, что в два раза быстрее, чем при обычном способе шлифования.

При этом были отмечены благоприятные условия резания, виброустойчивость, минимальный нагрев заготовки. Хотя обработка проводилась при повышенной производительности съема металла, появления прижогов и микротрещин на обработанной поверхности зафиксировано на было. Отмечено наличие угла пересечения траектории движения шлифовального круга с направлением исходной шероховатости, что обуславливает сетку следов и характер микрогеометрии как при хонинговании, шлифохонинговании с наложением вибраций.

Улучшились условия самозатачиваемости абразивного шлифовального круга.

Использование способа повысило производительность обработки минимум в 2 раза, позволило исключить операцию получистового шлифования благодаря улучшению шероховатости поверхности на 1-2 класса. При этом расход абразивного инструмента снизился на 25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ПРИВОДА ШЛИФОВАЛЬНОГО КРУГА | 1998 |

|

RU2176183C2 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2164851C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ШЛИФОВАНИЯ С СООБЩЕНИЕМ КРУГУ УГЛОВЫХ КОЛЕБАНИЙ | 1999 |

|

RU2163185C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2162398C2 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ, ОБЕСПЕЧИВАЮЩИЙ ЗНАКОПЕРЕМЕННЫЕ ДЕФОРМАЦИИ В СРЕЗАЕМОМ СЛОЕ | 1999 |

|

RU2151690C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2123925C1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2207240C2 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ АБРАЗИВНОЙ ОБРАБОТКИ | 1997 |

|

RU2125509C1 |

| ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211133C1 |

| СПОСОБ ШЛИФОВАНИЯ ТЕЛ ВРАЩЕНИЯ НЕКРУГЛОГО СЕЧЕНИЯ | 1998 |

|

RU2153969C2 |

Изобретение относится к машиностроению и может быть использовано для размерной алмазно-абразивной обработки на финишных операциях. Отверстие обрабатывают шлифовальным кругом, центр которого располагают на оси шпинделя, параллельной оси обрабатываемого отверстия. Шлифовальному кругу сообщают вращательное движение вокруг оси шпинделя и движение подачи. Рабочую поверхность круга выполняют сферической. Устанавливают круг под углом α к оси шпинделя и сообщают ему вращательное движение вокруг собственной оси. При этом угол α определяют по формуле α = arcsin(B/D)-arccos[(D-2t)/D],

где B и D - соответственно высота и наружный диаметр сферы шлифовального круга; t - глубина шлифования. Установка оси шлифовального круга под углом к оси обрабатываемого отверстия и оси шпинделя позволяет изменять угол положения абразивных зерен относительно обрабатываемой поверхности. Зерна становятся под разными углами к поверхности резания при различном угловом положении шлифовального круга. Реализуется принцип неповторяемости следа, т.е. последующие абразивные зерна не попадают в ранее прорезанные риски-царапины предыдущих зерен. Способ повышает качество обработки, так как все режущие зерна вращаются в различных непараллельных плоскостях и работают как передними, так и боковыми гранями. 2 ил.

Способ обработки отверстий шлифовальным кругом, центр которого располагают на оси шпинделя, параллельной оси обрабатываемого отверстия, и сообщают шлифовальному кругу вращательное движение вокруг оси шпинделя и движение подачи, отличающийся тем, что используют шлифовальный круг со сферической рабочей поверхностью, устанавливают его под углом α к оси шпинделя и сообщают кругу вращательное движение вокруг собственной оси, при этом угол α выбирают по формуле

α = arcsin(B/D)-arccos[(D-2t)/D],

где B и D - соответственно высота и наружный диаметр сферы шлифовального круга;

t - глубина шлифования.

| Панкин В.А | |||

| и др | |||

| Современные внутришлифовальные станки | |||

| - М.: Машиностроение, 1966, с.7 - 11 | |||

| Способ чистовой обработки | 1990 |

|

SU1738605A1 |

| Способ хонингования | 1981 |

|

SU1301667A1 |

| Способ обработки отверстий | 1980 |

|

SU942950A1 |

| US 3481081 A, 02.12.69 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2001 |

|

RU2200306C2 |

| Аэрационный узел флотационной машины | 2002 |

|

RU2225264C2 |

Авторы

Даты

1999-05-20—Публикация

1998-01-26—Подача