Изобретение относится к машиностроению, а именно к обработке материалов резанием, и может быть использовано на машиностроительных предприятиях для эффективной чистовой обработки заготовок из различных металлов, предрасположенных к дефектообразованию.

Известен способ чистовой обработки абразивными брусками, которые устанавливают в головке оппозитно по отношению к обрабатываемой детали, поджимают к ней и сообщают вращение головке и детали вокруг их осей, пересекающихся в плоскости симметрии профиля детали /1/.

Недостатком этого способа является невысокое качество заготовки и длительность обработки, т.к. при обработке внутренней поверхности детали, независимо от требуемой формы ее профиля, последний приобретает выпуклую круговую форму, что приводит к снижению долговечности заготовки. Кроме того, осуществление данного способа чистовой обработки требует усложнения кинематики известных станков.

В качестве прототипа выбран способ комбинированной обработки шлифованием и поверхностным пластическим деформированием, осуществляемый инструментом, состоящим из шлифовального круга с конической заборной частью и цилиндрического корпуса с деформирующими элементами, которому сообщают вращательное движение и движение подачи вдоль обрабатываемой поверхности /2/. В процессе обработки цилиндрическому корпусу с деформирующими элементами сообщается дополнительный поворот, ведущий к уменьшению амплитуды колебаний технологической системы и позволяющий повысить качество обработки.

Недостатками этого способа являются: использование обратного хода инструмента приводит к излишнему деформированию и шелушению поверхностного слоя; предложенная конструкция корпуса с деформирующими элементами не позволяет восстанавливать режущие свойства шлифовального круга в процессе правки.

Предложенное изобретение решает задачу повышения стойкости инструмента, производительности и качества обработки.

Это достигается тем, что при способе комбинированной квазипрерывистой чистовой обработки отверстий, при котором заготовке и комбинированной инструментальной головке с расположенными в ней шлифовальным кругом и диском с рабочими элементами сообщают вращательные движения и движение подачи вдоль обрабатываемой поверхности, причем обработку ведут кругом и диском с абразивными разжимными в радиальном направлении брусками, а рабочие поверхности инструментов устанавливают с аксиальным смещением относительно продольной подачи для осуществления продольного возвратно-поступательного осциллирующего движения, причем абразивные бруски движутся в круговом направлении вместе с обрабатываемой заготовкой.

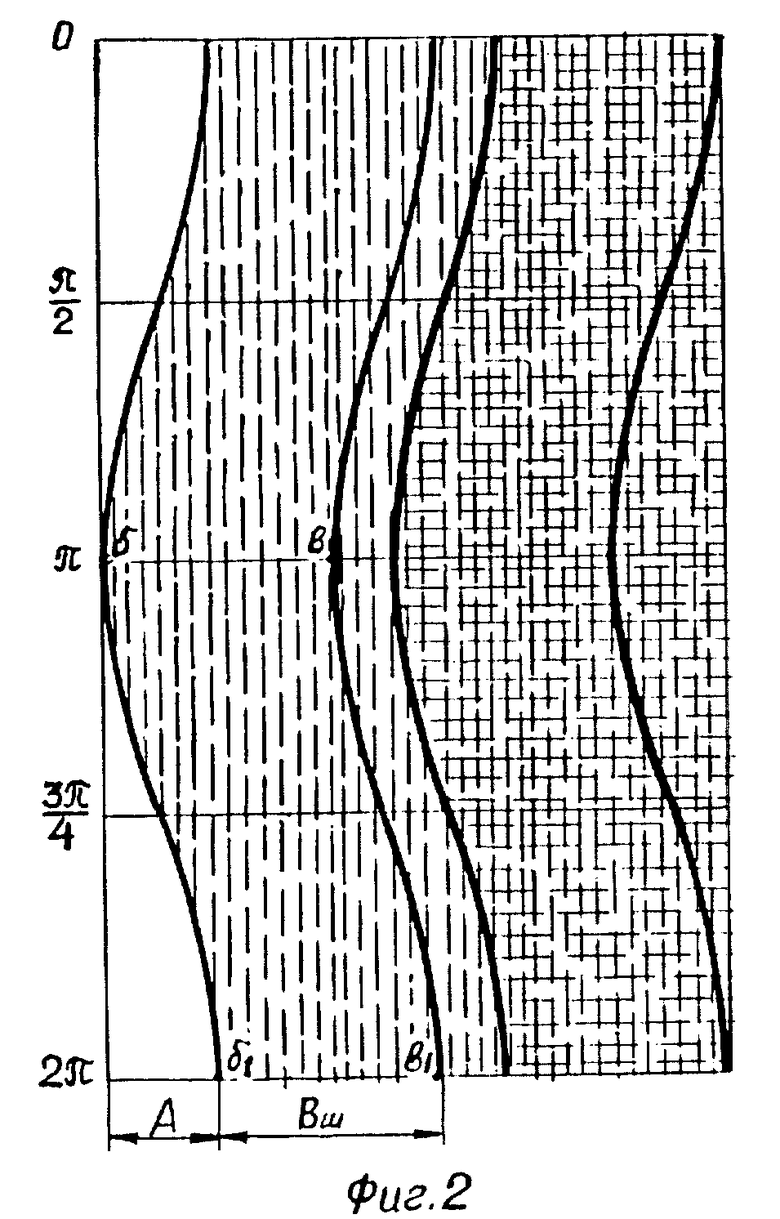

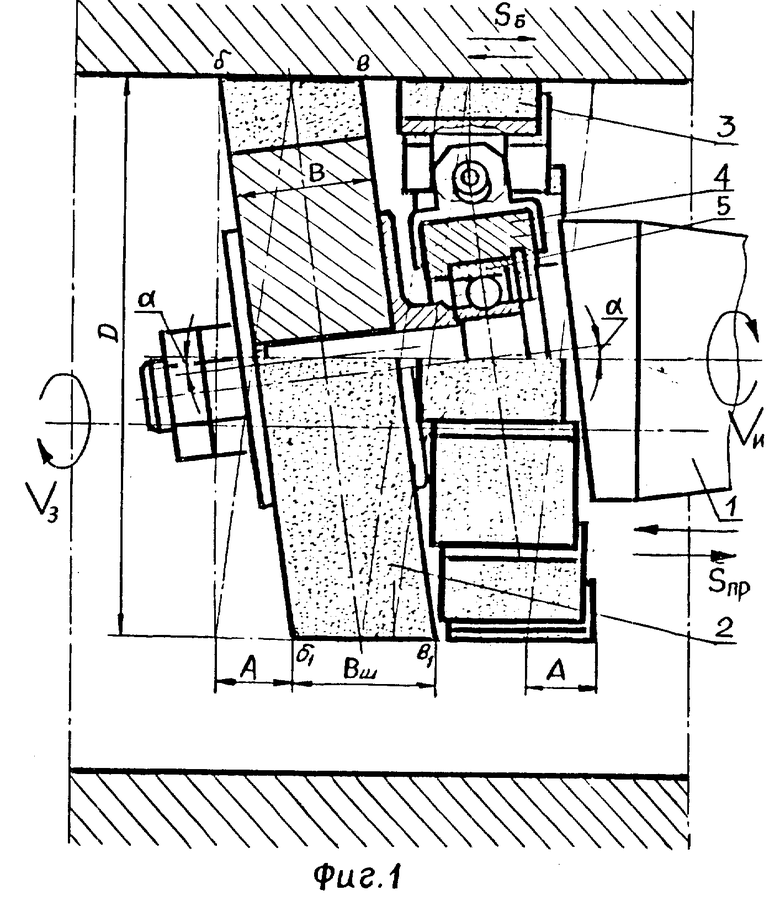

Сущность изобретения поясняется чертежами. На фиг. 1 показана схема предлагаемого способа комбинированной квазипрерывистой обработки; на фиг. 2 - развертка следа комбинированного инструмента на обрабатываемой поверхности.

Согласно предлагаемому способу в процессе обработки за пол-оборота шпинделя 1 (фиг. 1) инструментальной головки зона резания "б-в", находящаяся на периферии шлифовального круга 2, переместится в положение "б1-в1", а за вторые пол-оборота она вернется в исходное положение. Следовательно за полный оборот шпинделя 1 со шлифовальным кругом 2 все его периферийные точки зоны резания совершат перемещение вдоль оси вращения, равное величине амплитуды A. Благодаря такому аксиальному смещению рабочего режущего слоя шлифовального круга 2 на участке A в поперечном сечении наблюдается прерывистое шлифование, которое сопровождается низкой температурой резания по сравнению с традиционным шлифованием, не наблюдаются на обрабатываемой поверхности прижоги и микротрещины.

Данное квазипрерывистое шлифование является непрерывным процессом резания, которое обеспечивает осцилляцию теплового поля вследствие прироста длины K контакта круга 2 и детали, равное

K=A+Bш,

где

Bш - высота шлифовального круга 2 в направлении его продольной подачи,

Bш = B• cosα,

где

B - высота стандартного шлифовального круга 2;

α - угол наклона шлифовального круга 2.

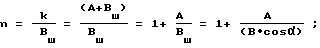

Угол наклона круга 2 позволяет увеличить количество абразивных зерен, участвующих в резании. Если при обычном традиционном шлифовании количество режущих зерен, участвующих в резании (по известным литературным источникам), составляет от 5% до 15%, то при данном квазипрерывистом шлифовании их количество увеличивается в n раз, которое можно определить по формуле:

Вслед за шлифовальным кругом 2 обрабатываемая поверхность подвергается чистовой обработке рабочими элементами 3, шарнирно закрепленными на диске 4, который с помощью подшипника 5 установлен под углом α на шпинделе 1. Абразивные бруски 3, имеющие возможность радиального перемещения и прижимаемые к обрабатываемой поверхности с определенным усилием специальными пружинами, обкатываются по обрабатываемой поверхности, совершая возвратно-поступательные осевые движения SБ. Амплитуда A этого колебательного движения зависит от диаметра D инструмента, угла наклона α и определяется по формуле:

A = D•tgα,

Частота колебательного движения абразивных брусков 3 будет равна частоте вращения шпинделя инструментальной головки. Благодаря продольному колебательному движению и радиальному разжиму брусков 3 на обрабатываемой поверхности абразивными зернами образуются царапины, направление которых перпендикулярно предыдущим, полученных шлифовальным кругом 2 (фиг. 2). Несмотря на постоянные радиальные силы разжима брусков, они работают в условиях непрерывно изменяющихся давлений.

Использование комбинированного инструмента предлагаемой конструкции позволяет вести обработку с использованием всей периферийной рабочей части инструмента с сохранением преимуществ процессов прерывистого шлифования и хонингования. Производительность такого способа чистовой комбинированной обработки можно повысить в 2...2,5 раза, а шероховатость поверхности - на 1-2 класса. При этом расход абразивного инструмента снижается на 30%.

Пример. На внутришлифовальном станке мод. 3К228В шлифовали сквозное отверстие диаметром D3=60 H7(+0,03) и длиной l=60 мм. Параметр шероховатости обрабатываемой поверхности Rа=0,63 мкм. Припуск на сторону h=0,2 мм. Материал заготовки - сталь 45, закаленная, твердость HRCэ45. Станок оснащен устройством для активного контроля обрабатываемых заготовок. Шлифовальный круг с абразивным слоем, рекомендуемым для этой стали (полная характеристика круга 24А25ПС25К8А). При внутреннем шлифовании рекомендуется Dк/Dз=0,8...0,9. Поэтому был изготовлен круг диаметром Dк=50 мм. Обработка проводилась при следующих режимах резания. Частоту вращения круга принимали nк=13000 мин-1; частоту вращения заготовки принимали nз=200 мин-1. Продольная подача согласно рекомендаций была установлена Sм=5390 мм/мин. Поперечная подача для обычных кругов рекомендуется Stдв.х=0,004 мм/дв.ход. Для данного специального круга принимали Stдв.х= 0,006 мм/дв.ход. Абразивные бруски: материал зерна 63C, зернистость M40, твердость CM1, связка - керамическая, количество брусков - 6, длина брусков - 30 мм, ширина брусков - 16 мм. Охлаждающая жидкость - эмульсия. Обработка осуществлялась за 25 проходов. Угол наклона шлифовального круга и диска с абразивными брусками α = 10o. Амплитуда при этом составляла A=8 мм. Радиальное давление брусков составляло 0,05...0,06 МПа.

Для обеспечения необходимого качества и размерной точности обработки потребовалось основного времени Tо=0,6 мин, что в 2 раза быстрее, чем при обычном шлифовании. Применение данного способа чистовой комбинированной квазипрерывистой обработки позволяет исключить операцию получистового шлифования благодаря улучшению шероховатости поверхности на 1-2 класса. При этом расход абразивного инструмента снижается на 30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ АБРАЗИВНОЙ ОБРАБОТКИ ПРОДОЛЬНО-ПРЕРЫВИСТЫМИ КРУГАМИ | 2001 |

|

RU2203172C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ ШЛИФОХОНИНГОВАНИЯ | 2004 |

|

RU2252854C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2253561C1 |

| СБОРНЫЙ ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2203174C2 |

| СПОСОБ ШЛИФОХОНИНГОВАНИЯ | 2003 |

|

RU2235012C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОХОНИНГОВАНИЯ | 2003 |

|

RU2236933C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196662C1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ СБОРНЫМ ПРЕРЫВИСТЫМ КРУГОМ | 1998 |

|

RU2155662C2 |

| ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211133C1 |

| САМОЦЕНТРИРУЮЩАЯ ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211134C1 |

Способ относится к обработке материалов резанием и предназначен для эффективной чистовой обработки заготовок из различных металлов, предложенных к дефектообразованию. Заготовке и комбинированной инструментальной головке с расположенными в ней шлифовальным кругом и диском с абразивными брусками сообщают вращательные движения и движение подачи вдоль обрабатываемой поверхности. Обработку ведут кругом и диском с абразивными разжимными в радиальном направлении брусками. Рабочие слои инструментов выполняют с аксиальным смещением в направлении продольной подачи для осуществления продольного возвратно-поступательного осциллирующего движения. Абразивные бруски на диске устанавливают из условия их обката в круговом направлении по обрабатываемой поверхности. Предложенный способ позволяет повысить стойкость режущего инструмента, производительность и качество обработки. 2 ил.

Способ комбинированной квазипрерывистой чистовой обработки отверстий, при котором заготовке и комбинированной инструментальной головке с расположенными в ней шлифовальным кругом и диском с рабочими элементами сообщают вращательные движения и движение подачи вдоль обрабатываемой поверхности, отличающийся тем, что комбинированную головку берут с аксиальным смещением в направлении продольной подачи рабочего слоя шлифовального круга и диска, имеющего в качестве рабочих элементов абразивные раздвижные в радиальном направлении бруски, которые обкатывают в круговом направлении по обрабатываемой поверхности.

| Способ комбинированной обработки шлифованием и поверхностным пластическим деформированием и инструмент для его осуществления | 1985 |

|

SU1279801A1 |

| Способ чистовой обработки | 1985 |

|

SU1337238A1 |

| Устройство для комбинированного шлифования | 1985 |

|

SU1328177A1 |

| SU 689823 А, 05.10.79. | |||

Авторы

Даты

1998-10-20—Публикация

1996-08-07—Подача