Изобретение относится к изготовлению абразивных инструментов на керамических связках.

Известна абразивная масса, содержащая смесь режущих зерен (100, 63, 25), керамическое связующее и декстрин (1). Инструмент, изготовленный из такой массы имеет рациональную упаковку зерен. Однако, такие инструменты имеют недостаточную пористость, что ограничивает их технологические возможности и делает неэффективным их применение при шлифовании высоколегированных сталей и сплавов.

Наиболее близкой по технической сущности к предлагаемому изобретению является масса для изготовления абразивного инструмента, содержащая абразивный материал, керамическую связку, воду и порообразователь (2). В качестве порообразователя используют высокоуглеродистые материалы, например, кокс, предварительно насыщенный водой. Круги, изготовленные из этой массы, имеют структуру 7 - 16, однако, дополнительное насыщение кокса водой повышает трудоемкость изготовления кругов и, кроме того, при обжиге заготовок с высотой более 80 мм возможно неполное выгорание наполнителя, что снижает эксплуатационные свойства абразивного инструмента.

Сущность предлагаемого изобретения заключается в том, что в массу содержащую абразивный материал, керамическую связку с наполнителями вводят декстрин и в качестве порообразователя - карбид хрома той же или меньшей на один номер зернистости, что и абразив. Кроме того, а массу вводят жидкое стекло. При этом берется следующее соотношение компонентов мас.%: абразивный материал 68-82, керамическая связка 10-12, наполнители: жидкое стекло 4 - 5, декстрин 0,5 - 1,5, вода 0,3 - 2,3, порообразователь - карбид хрома (Cr3C2) 1 - 1,5%.

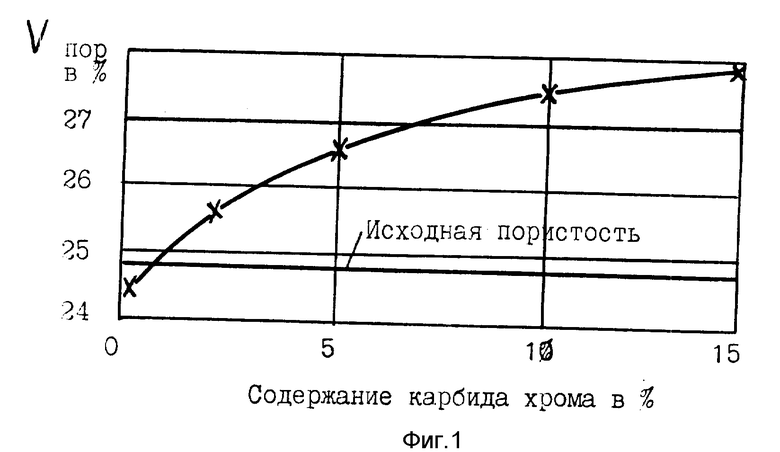

При изготовлении абразивного инструмента в процессе обжига карбид хрома окисляется при температуре около 1000oC по следующей реакции:

Выделяющийся при этом углекислый газ CO2 взаимодействует с жидким стеклом с выделением кремниевой кислоты и углекислого натрия [3]:

Na2SiO3 + n H2O + CO2 = Na2CO3 + H2SiO2 + (n-1)H2O

Происходит перераспределение воды между частицами геля кремниевой кислоты. Толщина сольватных оболочек уменьшается и возрастает число контактов. Все это приводит к увеличению прочности инструмента после термообработки.

Переход карбида хрома (Cr3C2) в оксид хрома (Cr2O3) сопровождается значительным увеличением твердости соединений хрома: микротвердость Cr3C2 составляет 13 ГПа, а Cr2O3 - 29ГПа. Таким образом, при окислении появляются частицы высокотвердого абразива Cr2O3.

Кроме этого, образовавшаяся окись хрома осаждается на поверхности абразивных зерен и на мостиках связки в виде мелких кристаллов, что приводит к легированию поверхности. В результате изменяются физико-механические характеристики материала зерна и его микрорельеф. Это приводит к образованию дополнительных режущих кромок и улучшению режущей способности зерен.

Поверхностное легирование зерен позволяет расширить технологические возможности инструмента из зерен Al2O3 для обработки материалов с различными физико-механическими свойствами, например, использовать эти инструменты при шлифовании легированных сталей на никелевой основе.

Добавка карбида хрома в абразивную массу позволяет получать абразивный инструмент с заранее заданной структурой и пористостью

Карбид хрома марки СВС-Л, выпускается по ТУ 88-1-129-88 ИСМАН институтом структурной макрокинетики АН РФ (ИСМАН) различной зернистости. Например, его гранулометрический состав, мкм: 400 - 200, 200 - 100, 100 - 50, менее 50 и др.

Пример 1. В качестве абразивного материала применяется корунд розовый (Al2O3), полученный методом самораспространяющегося высокотемпературного синтеза (КР СВС) зернистостью 25.

Соотношение инградиентов, мас.%:

Зерно КР СВС 25 - 80,3.

Керамическая связка - 11,4.

жидкое стекло - 11,4.

Клеящая добавка (декстрин) - 1,0.

Вода - 1,5.

Порообразователь - 1,0.

Пример 2.

Зерно КР СВС 25 - 76,5.

Керамическая связка - 4,8.

Клеящая добавка (декстрин) - 1,0.

Вода - 1,5.

Порообразователь - 4,8.

Пример 3

Зерно КР СВС 25 - 75,3

Керамическая связка - 11,4

Жидкое стекло - 4,8

Клеящая добавка (декстрин) - 1,0.

Вода - 1,5.

Порообразователь - 9,0.

Компоненты абразивной массы смешиваются и просеиваются через сито в соответствии с технологическим процессом. Формование высокопористого инструмента осуществляется в металлических прессформах на гидравлических прессах.

Из приготовленной абразивной массы были получены круги для внутреннего шлифования формы ПП 60х30х10 мм. Сырые заготовки сушились и обжигались при температуре 1250oC по действующему технологическому процессу.

Пористость в полученных кругах определялась методом гидростатического взвешивания.

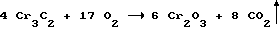

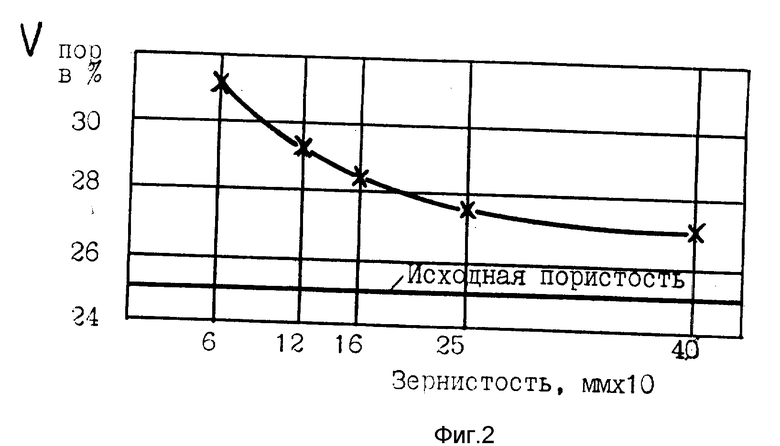

На фиг. 1 представлена зависимость объема пор от процентного содержания карбида хрома. Объем пор определялся в абразивных кругах следующих характеристик: КР СВС 16 М3...СМ2 К5. Установлено, что с увеличением содержания карбида хрома до 15%, пористость относительно исходного состояния увеличилась на 4%. Количество пор зависит, также, от величины зерна (фиг. 2). В этом случае, в абразивную массу добавлялось 5 - 6% карбида хрома, а круги имели следующие характеристики: твердость М3..СМ2, связка К5.

Исследования показали, что с уменьшением зернистости порошка карбида хрома увеличивается количество очагов окисления и происходит более интенсивно выделение окиси углерода. Повышение очагов окисления приводит к более интенсивному разрыхлению связки, вследствие чего пористость увеличивается.

Опытным путем установлено, что оптимальным, в этом случае, является снижение величины зерна карбида хрома на один номер зернистости по сравнению с величиной зерна абразивного материала. Уменьшение величины зерна карбида хрома более, чем на один номер приводит к потере прочности абразивного круга. Применение зерна той же или большей зернистости не дает существенного увеличения пористости абразивного инструмента. На прочность абразивного круга влияет процент содержания карбида хрома (фиг. 3). С увеличением процентного содержания карбида хрома скорость, при которой разрывается круг, уменьшается. При содержании карбида хрома 15% критическая скорость становится меньше допустимой, т.е. менее 50 м/с, поэтому работать абразивными кругами с содержанием карбида хрома 10 - 15% не рекомендуется.

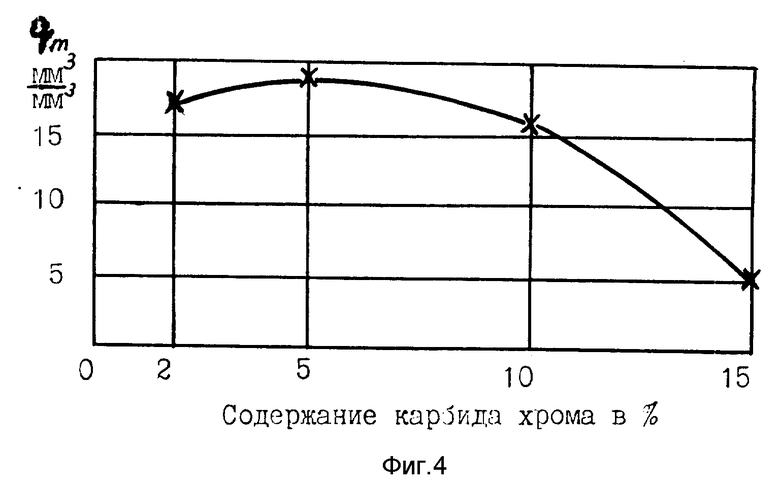

На фиг. 4 показано влияние пористости (содержание карбида хрома) на удельную производительность абразивных кругов КР СВС 16 СМ2..СМ3 К5 при внутреннем шлифовании стали ШХ15. Исследования показали, что максимальная удельная производительность соответствующая минимальному износу наблюдалась при содержании карбида хрома 5 - 6%, что соответствовало увеличению пористости на 3 - 4%.

С увеличением процентного содержания карбида хрома износ круга увеличивается, что связано с относительным разупрочнением керамической связки. Уменьшение процентного содержания карбида хрома приводит к неполному легированию зерен окисью хрома.

Внедрение абразивной массы осуществлено в 1992 году на ПО "Куйбышевбурмаш". Из этой массы изготавливались абразивные круги для внутреннего шлифования дорожек качения на буровых долотах, изготавливаемых из высоколегированной стали. Экономический эффект от внедрения нового способа изготовления высокопористого инструмента составил 1400 тыс. рублей в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ АБРАЗИВНЫХ КРУГОВ | 1995 |

|

RU2113341C1 |

| Масса для изготовления абразивных кругов | 1988 |

|

SU1689355A1 |

| Масса для изготовления пористого абразивного инструмента на керамической связке | 1987 |

|

SU1495099A1 |

| Масса для изготовления высокопористого абразивного инструмента и способ изготовления высокопористого абразивного инструмента | 2018 |

|

RU2685825C1 |

| Масса для изготовления шлифовального круга с минимальным содержанием абразива | 2024 |

|

RU2835917C1 |

| Абразивный инструмент с керамическими порообразователями (варианты) | 2017 |

|

RU2680119C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ КУБИЧЕСКОГО НИТРИДА БОРА | 2015 |

|

RU2587369C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2004 |

|

RU2262434C1 |

| СОСТАВ АБРАЗИВНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОПОРИСТОГО ИНСТРУМЕНТА | 2014 |

|

RU2583217C1 |

| Состав абразивной массы высокоструктурного инструмента для шлифования с его непрерывной правкой | 2017 |

|

RU2684466C1 |

Использование: изобретение относится к изготовлению абразивных инструментов. Техническим результатом изобретения является повышение эксплуатационных свойств и расширение технологических возможностей инструмента. Для достижения указанного результата в массу, содержащую абразивный материал, керамическую связку с наполнителями и порообразователь, в качестве последнего в массу введен карбид хрома той же или меньшей на один номер зернистости, чем образив. Масса, кроме того, содержит декстрин и жидкое стекло. 4 ил.

Абразивная масса для изготовления высокопористого инструмента, содержащая абразивный материал, керамическую связку, клеящую добавку, воду и порообразователь, отличающаяся тем, что масса дополнительно содержит жидкое стекло, в качестве клеящей добавки - декстрин, а в качестве порообразователя - карбид хрома с зернистостью, равной зернистости абразивного материала или меньшей его на один номер, при этом компоненты массы выбраны в следующем соотношении, мас.%:

Абразивный материал - 68 - 82

Керамическая связка - 10 - 12

Жидкое стекло - 4 - 5

Декстрин - 0,5 - 1,5

Вода - 0,3 - 2,3

Карбид хрома - 1,0 - 15,0б

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство 1526968, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство 933428, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1998-04-27—Публикация

1995-12-26—Подача