(21)4285448/27-08

(22)16.07о87

(46) 23.07.89. Бюл. № 27

(71)1-й Государственный подшипниковый завод

(72)А.Я.Зецеров, М„И.Мутовкин, С.Л.Ханский и С.ЯоГинзбург

(53)621.922.079(088.8)

(56)Авторское свидетельство СССР ,№ 933428, кл. В 24 D 3/34, 1980.

(54)МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО АБРАЗИВНОГО ИНСТРУМЕНТА НА КЕРАМИЧЕСКОЙ СВЯЗКЕ

(57)Изобретение касается изготовления пористого абразивного инструмента на керамической связке Цель

изобретения - повышение качества обрабатываемой поверхности и производительности-обработки йодистыми инструментами, изготовленными на керамических связкахо Масса дпя изготовления инструмента содержит, масо%: керамическая связка 4,0-15,0; увлажнитель 1,3-3,5; клеящая добавка 0,3-2,7; порошок кожи фракции 100-120 мкм 1,0-10,0; вода 0,5- 2,7; абразив - остальное. Использование порошка кожи в качестве порообра- зователя обеспечивает получение высокопористого инструмента, повышение коэффициента шлифования и исключение прижогов благодаря полному выгоранию порошка кожи. 1 табл

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивная масса для изготовления пористого инструмента | 1980 |

|

SU933428A1 |

| Масса для изготовления высокопористого абразивного инструмента и способ изготовления высокопористого абразивного инструмента | 2018 |

|

RU2685825C1 |

| АБРАЗИВНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОПОРИСТОГО ИНСТРУМЕНТА | 1995 |

|

RU2109619C1 |

| Способ изготовления пористого абразивного инструмента | 1986 |

|

SU1399106A1 |

| Масса для изготовления абразивных кругов | 1988 |

|

SU1689355A1 |

| Масса для изготовления пористого абразивного инструмента | 1987 |

|

SU1512761A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПОРИСТОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 1998 |

|

RU2146192C1 |

| Масса для изготовления шлифовального круга с минимальным содержанием абразива | 2024 |

|

RU2835917C1 |

| Масса для изготовления пористого абразивного инструмента | 1990 |

|

SU1812087A1 |

| Абразивная масса | 1979 |

|

SU1088920A1 |

Изобретение касается изготовления пористого абразивного инструмента на керамической связке. Цель изобретения - повышение качества обрабатываемой поверхности и производительности обработки йодистыми инструментами, изготовленными на керамических связках. Масса для изготовления инструмента содержит, мас.%: керамическая связка 4,0-15,0

увлажнитель 1,3-3,5

клеящая добавка 0,3-2,7

порошок кожи фракции 100-120 мкм 1,0-10,0

вода 0,5-2,7

абразив-остальное. Использование порошка кожи в качестве порообразователя обеспечивает получение высокопористого инструмента, повышение коэффициента шлифования и исключение прижогов благодяря полному выгоранию порошка кожи. 1 табл.

Изобретение относится к области изготовления абразивного инструмента и касается состава массы дпя изготовления пористого абразивного инструмента на керамической связке.

Цель изобретения - повьшгение качества обрабатываемой поверхности и повышение производительности обра ботки.

Масса содержит абразивный материал, керамическую связку, клеящую добавку, увлажнитель, воду и в качестве порообразователя порошок кожи фракции 100-120 мм при следующем соотношении компонентов, «асД: Керамическая связка 4,0-15,0 Клеящая добавка 0,3-4,5 Увлажнитель 1,3-3,5 Вода0,3-2,7

Порошок кожи фракции 100-120 мм 1,,0 Абразивный материалОстальноеВ начале смешивают абразивный материал с порообразовател«гм,т.е. порошком кожи Затем заливают жидкое стекло, засыпают керамическую связку и клеящую добавку. В последнюю очередь заливают воду до увлажнения массы Все тщательно перемешивают, готовую массу просеивают через сито. Крупность ячеек сита подбирают с учетом крупности абразивного материала и порообразователя.

Формование пористого инструмента (кругов) осуществляют в металлических пресс-формах на гидравлических прессах. Сырые заготовки сушатся.

сл

о

X)

;о

обжигаются по действующему технологическому процессу

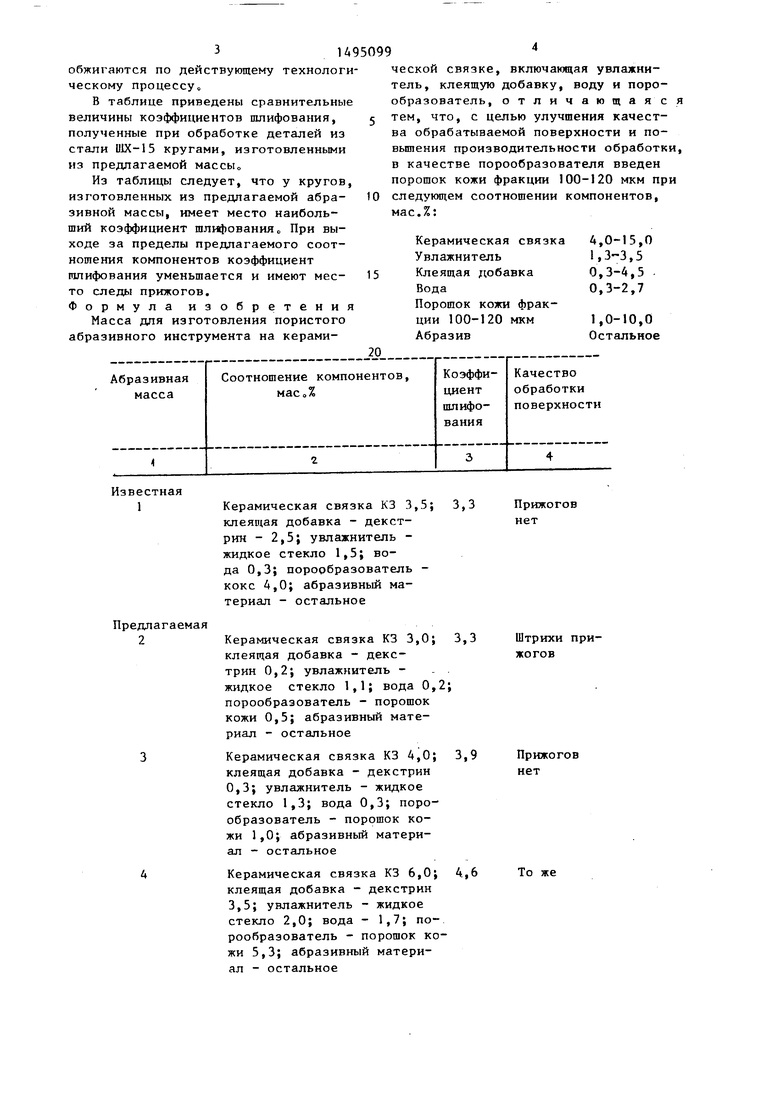

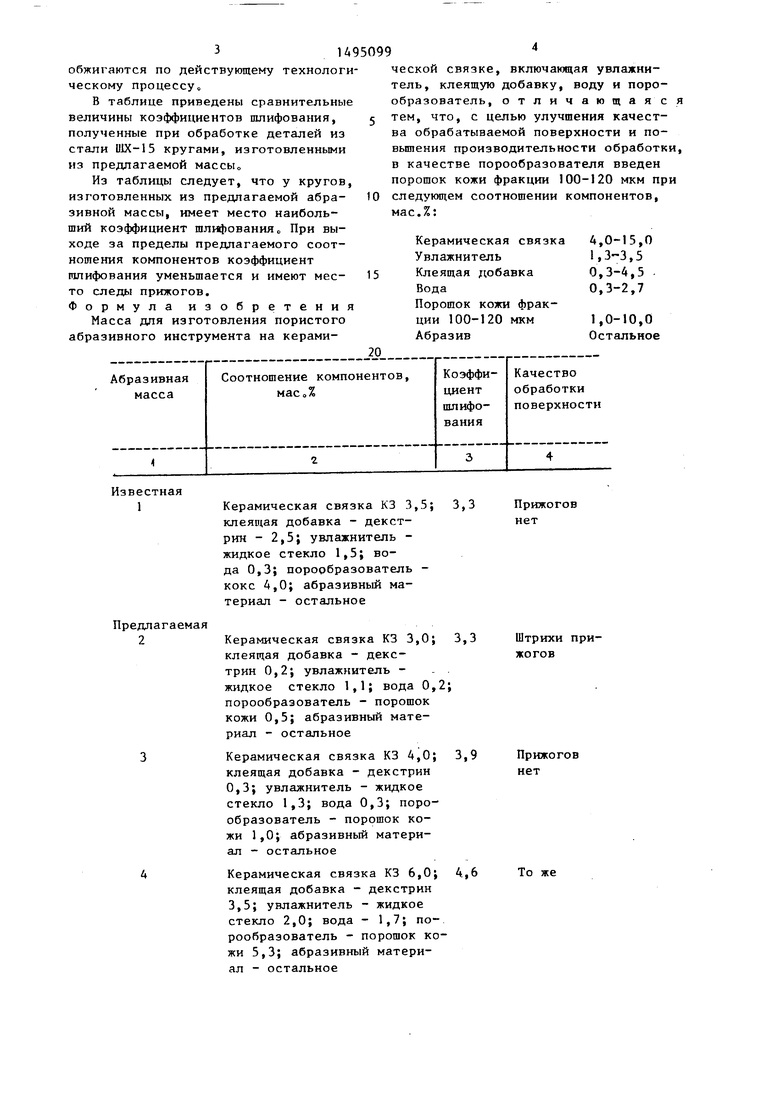

В таблице приведены сравнительные величины коэффициентов шлифования, полученные при обработке деталей из стали ШХ-15 кругами, изготовленными из предлагаемой массы

Из таблицы следует, что у кругов, изготовленных из предлагаемой абразивной массы, имеет место наибольший коэффициент шлифования о При выходе за пределы предлагаемого соотношения компонентов коэффициент шлифования уменьшается и имеют место следы прижогов. Формула изобретения

Масса для изготовления пористого абразивного инструмента на керамизвестная1

редлагаемая

Керамическая связка КЗ 3,5; 3,3 клеящая добавка - декстрин - 2,5; увлажнитель - жидкое стекло 1,5; вода 0,3; порорбразователь - кокс 4,0; абразивный материал - остальное

Керамическая связка КЗ 3,0; 3,3 клеящая добавка - декстрин 0,2; увлажнитель - жидкое стекло 1,1; вода 0,2; порообразователь - порошок кожи 0,5; абразивный материал - остальное

Керамическая связка КЗ 4,0; 3,9 клеящая добавка - декстрин 0,3; увлажнитель - жидкое стекло 1,3; вода 0,3; порообразователь - порошок кожи 1,0; абразивный материал - остальное

Керамическая связка КЗ 6,0; 4,6 клеящая добавка - декстрин 3,5; увлажнитель - жидкое стекло 2,0; вода - 1,7; порообразователь - порошок кожи 5,3; абразивный материал - остальное

ческой связке, включающая увлажнитель, клеящую добавку, воду и поро- образователь, отличающаяся тем, что, с целью улучшения качества обрабатываемой поверхности и повышения производительности обработки, в качестве порообразователя введен порошок кожи фракции 100-120 мкм при следующем соотношении компонентов, мас.%:

5

Керамическая связка Увлажнитель Клеящая добавка Вода

Порошок кожи фракции 100-120 мкм Абразив

4,0-15,0 1,3-3,5 0,3-4,5 0,3-2,7

1,0-10,0 Остальное

Прижогов нет

Штрихи прижогов

Прижогов нет

То же

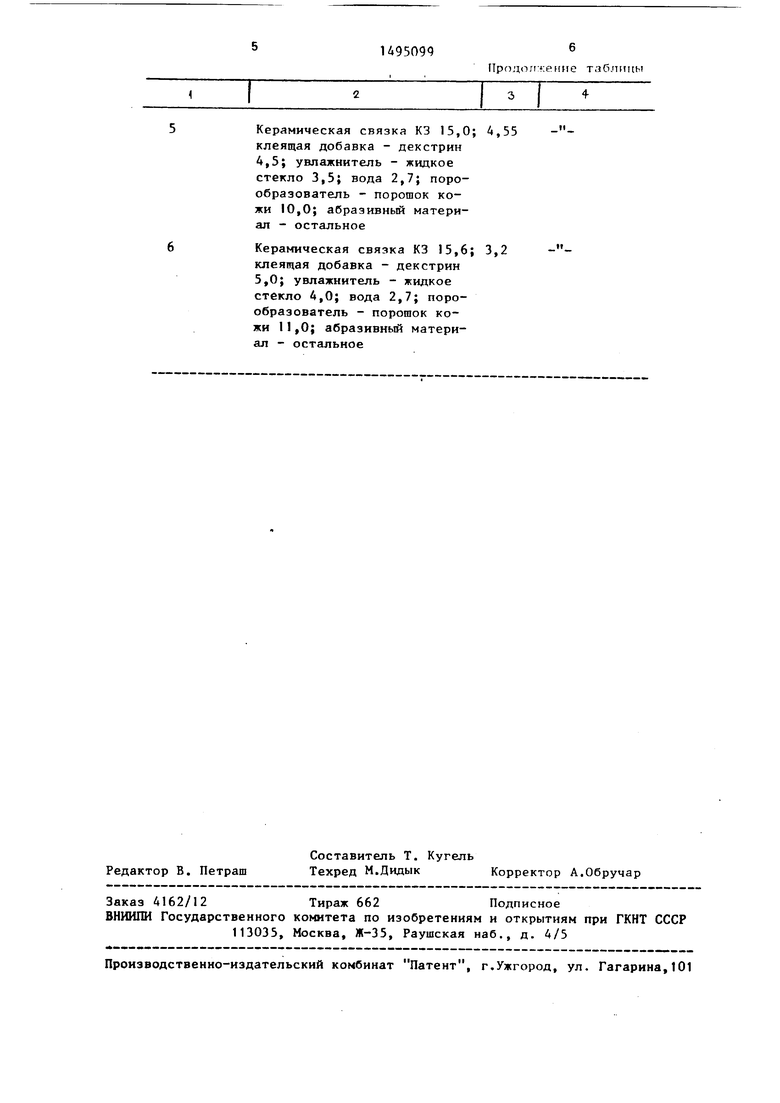

Керамическая связка КЗ 15,0; клеящая добавка - декстрин 4,5; увлажнитель - жидкое стекло 3,5; вода 2,7; поро- образователь - порошок кожи 10,0; абразивный материал - остальное

Керамическая связка КЗ 15,6; клеящая добавка - декстрин 5,0; увлажнитель - жидкое стекло А,0; вода 2,7; поро- образователь - порошок кожи 11,0; абразивный материал - остальное

Авторы

Даты

1989-07-23—Публикация

1987-07-16—Подача