Изобретение относится к упрочняющей технологии обработки деталей и конкретно к способам упрочнения внутренних (посадочных) отверстий абразивных кругов, работающих на повышенных скоростях или при силовом шлифовании.

Как известно, за счет действия центробежных сил при вращении абразивных кругов и сил резания при шлифовании наибольшие растягивающие напряжения возникают на внутренней поверхности отверстия. Эти напряжения суммируются с растягивающими остаточными напряжениями, возникающими в абразивном круге в результате спекания, они ограничивают режим шлифования и часто являются причиной разрушения последних.

Известен способ увеличения прочности абразивных кругов за счет регулирования физико-механических свойств керамических связок в радиальном направлении через подбор их состава. При данном способе весьма сложная технология изготовления таких кругов, т.к. не разработано надежного процесса смешивания и прессования переменного по составу связок с увеличением ее прочностных характеристик у отверстия круга.

Наиболее близким к предлагаемому изобретению относится способ упрочнения абразивных кругов путем создания у отверстия мелкозернистой структуры или увеличения твердости связки за счет изменения объема пор с сохранением структуры его рабочей части [1].

Недостаток данного способа заключается в том, что увеличение прочности абразивного круга у отверстия связано с усложнением технологии и увеличением себестоимости изготовления. Для того, чтобы изготовить такой круг, необходимо процесс прессования абразивной массы разделить на несколько операций: 1-ая операция позволяет получить часть круга, включая и внутреннее отверстие меньшей зернистости, чем рабочая часть, или большей твердости; 2-ая операция связана с прессованием его рабочей части и 3-ей операцией является их совместная подпрессовка. Наиболее важной операцией является термообработка. При сложившихся на абразивных заводах режимах термообработки в абразивных кругах в результате действия термических напряжений в поверхностных слоях формируются остаточные напряжения. Известно, что растягивающие остаточные напряжения уменьшают, а сжимающие увеличивают прочность материала. Наибольшие термические напряжения, как правило, возникают у отверстия круга и на его периферии. В том случае, если термические напряжения превосходят предел прочности материала круга, на его поверхностях возникают трещины, которые могут составить в зависимости от режимов термообработки от 10 до 30% от общего числа кругов в партии. Наличие трещин свидетельствует, в первую очередь, о формировании в поверхностных слоях абразивных кругов растягивающих остаточных напряжений.

Вышеизложенные способы влияют только на предел прочности абразивного материала, который увеличивается с уменьшением зернистости и увеличением твердости круга. Предел прочности для абразивных кругов на керамических связках К 5 зернистости 16 составляет 45 МПа, а для зернистости 25 - 32 МПа, для кругов твердостью СМ1 - 45 МПа, в то же время для кругов твердостью С1 - 50 МПа. Применение более высокопрочных связок К43 увеличивает предел прочности на 20 - 25%. Однако существующие способы упрочнения отверстия абразивных кругов не исключают формирования в поверхностных слоях растягивающих остаточных напряжений.

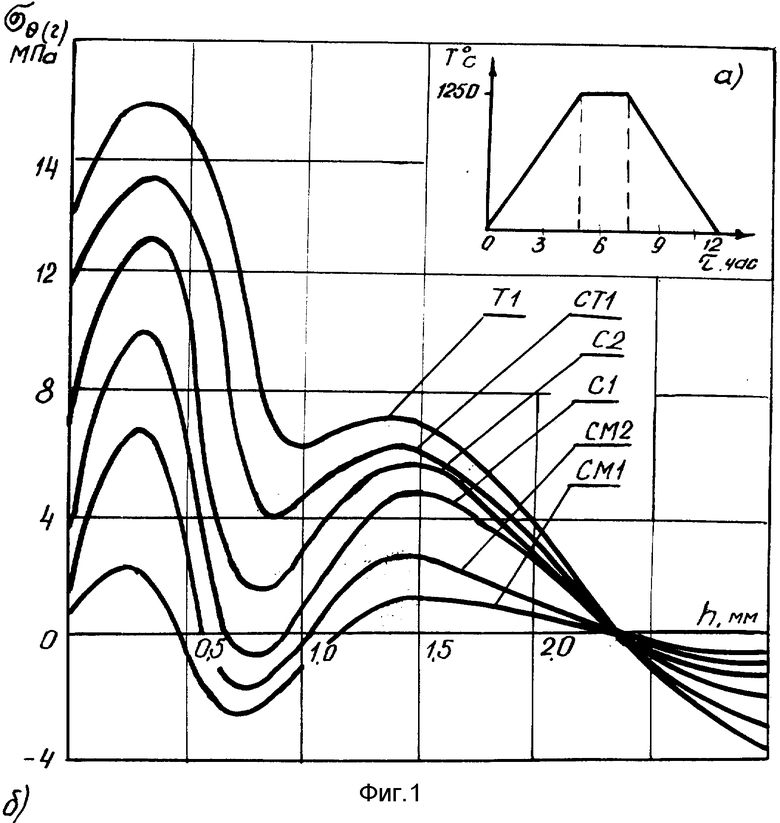

Остаточные напряжения на внутренней поверхности отверстия абразивных кругов определялись по методу Н.Н. Давиденкова при последовательном срезании слоев алмазным карандашом и замере деформаций реперных точек. Образцы изготавливались по существующей на абразивных заводах технологии размером ПП 130 • 102 • 10, режимы термообработки представлены на фиг. 1а.

На фиг. 1, б изображено распределение остаточных напряжений на внутренней поверхности круга. Из приведенных данных видно, что в поверхностных слоях абразивного круга после термообработки формируются растягивающие остаточные напряжения в слое 0,6 - 1,0 мм, которые в дальнейшем ( h = 2,3 - 2,5 мм) переходят в небольшие сжимающие. Исследования показали, что с увеличением твердости связки, т.е. умеьшением объемной пористости кругов и увеличением содержания связки с 11,5 до 20% повышают максимальные растягивающие остаточные напряжения с 3 до 16 МПа. Таким образом установлено, что с увеличением твердости от СМ1 до С1 прочность круга увеличивается на 5 МПа, в то же время растягивающие остаточные напряжения повышаются на 7 МПа, т.е. наиболее важным с точки зрения прочности является регулирование остаточными напряжениями.

Техническим результатом настоящего изобретения является увеличение прочности абразивного круга путем создания у отверстия в процессе его спекания сжимающих остаточных напряжений, которые нивелируют растягивающие остаточные и рабочие напряжения, уменьшают брак при изготовлении и дают возможность инструменту работать с повышенной скоростью и подачами при шлифовании.

Указанный эффект достигается следующим образом. В отверстие прессованного сырого абразивного круга вставляется металлическая оправка с гарантированным зазором. При спекании за счет разности коэффициентов термического расширения металлической оправки и абразивной массы зазор уменьшается и при определенной температуре θ1, становится равным нулю, дальнейшее увеличение температуры до температуры спекания круга θ2 приводит к возникновению натяга между кругом и оправкой. Величина θ1 выбирается, исходя из существующих для каждой связки эндотермических эффектов. Для керамической связки К5 существует два эндотермических эффекта, при которых связка принимает вязкотекучее состояние.

Первый эффект наблюдается при θ1 = 520 - 610oC и связан с плавлением алюминия, второй эффект определяется температурой плавления основных компонентов связки и составляет 800 - 850oC. Наиболее важным является второй эффект, который переводит все компоненты связки в вязкотекучее состояние и тем самым формирует мостики связки между абразивными зернами, поэтому в нашем случае температура θ1 = 800oC, что соответствует второму эндотермическому эффекту. При последующем нагревании связка за счет деформации частиц вдоль поверхности отверстия уплотняется, изменяя тем самым структуру круга в упрочненном слое. Эффект уплотнения продолжается вплоть до температуры спекания круга θ2 = 1250oC, а при последующем охлаждении полученная структура круга у отверстия фиксируется. Величина этих изменений структуры зависит от начального зазора между оправкой и кругом Δз и натяга Δн при термообработке.

Величина зазора Δз и натяга Δн в этом случае рассчитывается по следующим формулам:

где

da - внутренний диаметр абразивного круга;

θ1 - температура плавления основных компонентов связки;

θ2 - температура спекания;

αм - коэффициент термического расширения металлической оправки;

αа - коэффициент термического расширения абразивной массы круга.

При этом начальный диаметр металлической оправки составит

dм= dа-Δз. .

Рассмотрим пример расчета диаметра оправки и величины натяга при упрочнении абразивных кругов размерами 130 • 102 • 10 при θ1 = 800oC; θ2 = 1250oC;  ;

;  . Определяем величину Δ3 по формуле (1):

. Определяем величину Δ3 по формуле (1):

Δ3 = 102 • 800 (11,5•10-6 -1,4 • 10-6) = 0,824

и Δн по формуле (2):

Δн = 102 (1+800 • 1,4 • 10-6)(1250-800)(11,5•10-6-1,4 • 10-6)=102 • 1,00112 • 450 • 10,1 • 10-6=0,464 мм

Находим диаметр металлической оправки:

dm = 102 - 0,824 = 101,176 мм.

По расчетным данным для диаметра абразивного круга da = 102 мм была изготовлена оправка из нержавеющей жаропрочной стали с наружным диаметром dm = 101,176 - 0,02, высотой 10 мм и внутренним диаметром 65 мм.

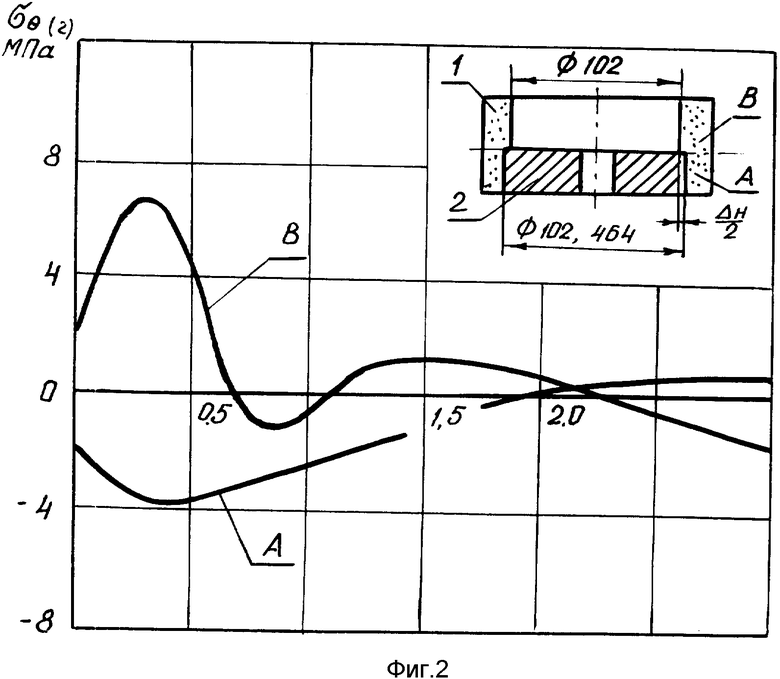

На фиг. 2 приведены результаты определения остаточных напряжений на кольцевом образце 130 • 102 • 25 СВСКР 16 СМ 2 6 К5. В этом случае оправка занимала половину высоты круга 10 мм. Эпюра А относится к участкам круга, упрочненного предлагаемым способом, а B - относится к неупрочненному участку.

Исследованиями установлено, что применение металлической оправки с натягом Δн = 0,464 мм формирует в поверхностном слое абразивного круга остаточные напряжения сжатия величиной 4-5 МПа (кольцо А), в то же время в кольце В характер остаточных напряжений не изменился по сравнению с результатами, представленными на фиг. 1, б. Таким образом установлена взаимосвязь деформации частиц зерен со связкой у отверстия круга и формирования в поверхностном слое остаточных напряжений сжатия. Механизм образования сжимающих напряжений сводится к следующему. Под действием напряжений, вызванных натягом, частицы, которые можно представить в виде зерна, окруженного равномерным слоем связки, приобретают эллипсоидальную форму, увеличивая тем самым длину поверхностного слоя. Этому удлинению препятствуют нижележащие частицы, которые и формируют в поверхностном слое остаточные напряжения сжатия. Кроме того, наличие металлической оправки при термообработке увеличивает скорость охлаждения абразивного круга в диапазоне температур от 1250 до 800oC. Как известно, скорость охлаждения влияет на кристаллическую структуру связки. При скорости охлаждения более 200oC/ч в начальный момент охлаждения в связке формируется мелкокристаллическая структура, что, с одной стороны, существенно влияет на физико-механические свойства связки, упрочняя ее, с другой, мелкокристаллическая структура уменьшает плотность связки и увеличивает ее объем в поверхностном слое. Напряжения, которые возникают при этом, имеют один и тот же знак с ранее сформированными, влияя на их величину.

Как следует из сопоставления эпюр A и B, максимальная разница в остаточных напряжениях достигает величины 8,5 МПа, что составляет около 30% прочности круга. При этом надо заметить, что с увеличением разности наружного и внутреннего диаметров абразивного круга (dан-dа) указанная величина остаточных напряжений растет, что весьма благоприятно. Как показали исследования, при новом способе упрочнения увеличивается точность и стабильность посадочного диаметра абразивного круга, т.е. происходит калибрование отверстия за счет деформации посадочного отверстия металлической оправки. По ГОСТ 2424-75 для кругов с диаметром отверстия da = 102 мм и классов точности АА допустимые отклонения составляют T = 0,2 мм. В нашем случае эта величина не превышала 0,05 мм. Увеличение точности посадочного отверстия существенно влияет на дисбаланс круга, условия правки и в целом на работоспособность при шлифовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ АБРАЗИВНЫХ КРУГОВ | 2012 |

|

RU2497652C1 |

| АБРАЗИВНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОПОРИСТОГО ИНСТРУМЕНТА | 1995 |

|

RU2109619C1 |

| СПОСОБ ШЛИФОВАНИЯ ФРЕЗ | 1994 |

|

RU2090338C1 |

| СПОСОБ ПОВЫШЕНИЯ ЦИКЛИЧЕСКОЙ ПРОЧНОСТИ ДЕТАЛЕЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2143011C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ФАСОННОГО ИНСТРУМЕНТА, ПРЕИМУЩЕСТВЕННО ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЯНТАРЯ | 1998 |

|

RU2162780C2 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1991 |

|

RU2049658C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464153C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464154C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2303513C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464155C1 |

Изобретение относится к упрочняющей технологии обработки деталей и конкретно к способам упрочнения внутренних ( посадочных) отверстий абразивных кругов, работающих на повышенных скоростях или при силовом шлифовании. Увеличение прочности абразивного круга достигается путем изменения структуры абразивного круга у отверстия за счет уменьшения объема пор вставления металлической оправки, которая из-за разности коэффициентов термического расширения оправки и материала связки круга в процессе спекания приводит к возникновению остаточных деформаций необходимого знака и формированию в поверхностном слое отверстия остаточных напряжений сжатия. 2 ил.

Способ упрочнения абразивных кругов, в котором круг формообразуют, подвергают термической обработке и в зоне, примыкающей к отверстию, создают структуру более плотную, чем структура остальной части круга, отличающийся тем, что для создания плотной структуры в зоне Pt, примыкающей к отверстию, берут металлическую оправку, коэффициент термического расширения материала которой отличается от коэффициента термического расширения материала связки круга, вставляют ее в отверстие круга, а термообработку ведут из условия обеспечения натяга между оправкой и стенкой отверстия круга и создания напряженного состояния в этой зоне.

| Основы проектирования и технология изготовления абразивного и алмазного и нструмента | |||

| /Под ред | |||

| Ю.М.Ковальчука | |||

| - М.: Машиностроение, 1984, с.130 - 132, рис.5.6 а. |

Авторы

Даты

1998-06-20—Публикация

1995-10-10—Подача