Изобретение относится к деревообрабатывающей промышленности, в частности к получению древесных плит, цельно-прессованных изделий из измельченной древесины и клееной фанеры.

Известно устройство для снижения содержания формальдегида в готовых плитах после их шлифования посредством обработки газообразным аммиаком, включающее входной шлюз, абсорбционную и десорбционную камеры, выходной шлюз, подающий рольганг (Снижение выделения формальдегида из древесностружечных плит по методу FD-EX. Экспресс- информация по зарубежным источникам. "Плиты и фанера", М.: ВНИПИЭИлеспром, 1982, вып. 3. с. 1-4)

Однако известное устройство не устраняет распространения газообразных веществ, выделяющихся из готовых плит на участках охлаждения, форматной обрезки, укладки в стопы, калибрования и сортировки по производственным помещениям, тем самым ухудшаются условия труда.

Ближайшим аналогом является устройство для отсоса газов на гидравлических прессах (см. Евтихеев А.П. Устройство для отсоса газов на гидропрессах. М.: Деревообрабатывающая промышленность, 1973, N 7, с. 24), содержащее защитный зонт П-образной формы, установленный над прессом и охватывающий его с торцов, в котором имеются окна для загрузки и выгрузки пресса, являющиеся одновременно направляющими для штор. На основании зонта смонтирован механизм переключения зон отсоса, подъема и опускания штор в момент загрузки стружечных брикетов и выгрузки готовых плит, вытяжную систему, расположенную в верхней части ограждения.

Однако известное устройство обеспечивает лишь частичное удаление выделений газообразных веществ в процессе прессования, но при этом не устраняются выделения формальдегида на последующих участках технологического потока и выброс его в воздушное пространство цеха, что наносит вред окружающей среде, здоровью работающих, ухудшает экономические показатели производства из-за необходимости применения мощных систем общеобменной вентиляции и вентиляторов, что приводит к увеличению расхода электроэнергии и тепла (в зимнее время) на подогрев чистого воздуха, подаваемого в помещение цеха.

Технической задачей, на решение которой направлено изобретение, является снижение токсичности плитных материалов и улучшение санитарно-гигиенических условий технологического процесса за счет уменьшения выделений вредных газовых смесей в воздушное пространство цеха на участках форматной обрезки, кондиционирования, шлифования и калибрования, сортировки плит и складе готовой продукции.

Указанная цель достигается тем, что в установке для химической обработки плитных материалов, содержащей пресс, ограждающую конструкцию, газоотсасывающее устройство, согласно изобретению ограждающая конструкция выполнена в виде кожуха, например, из металлических листов, охватывающего пресс с механизмами загрузки и выгрузки, причем ограждающая конструкция выполнена с щелевыми проемами для загрузки и выгрузки плит, а механизм разгрузки - с щелевыми нагнетателями и приемниками для подачи и удаления газообразных веществ, связывающих выделяющийся формальдегид (например, аммиак).

Такое выполнение установки позволяет полностью "укрыть" пресс с механизмами загрузки и выгрузки и осуществить отделение пресса от них после его загрузки или разгрузки, что исключает проникновение парогазовых смесей, выделяющихся в процессе прессования и из готовых плит в воздушное пространство цеха; свободный формальдегид, выделяющийся из плит на механизме разгрузки, вступает во взаимодействие с газообразными веществами,например аммиаком, и преобразуется в нейтральный гексаметилентетрамин, причем аммиак взаимодействует со всеми свободными кислотами, предупреждает распад образовавшегося гексаметилентетрамина), тем самым обеспечивается нейтрализация свободного формальдегида, снижается его содержание в плитах и улучшаются санитарно-гигиенические условия на участках после прессования плит.

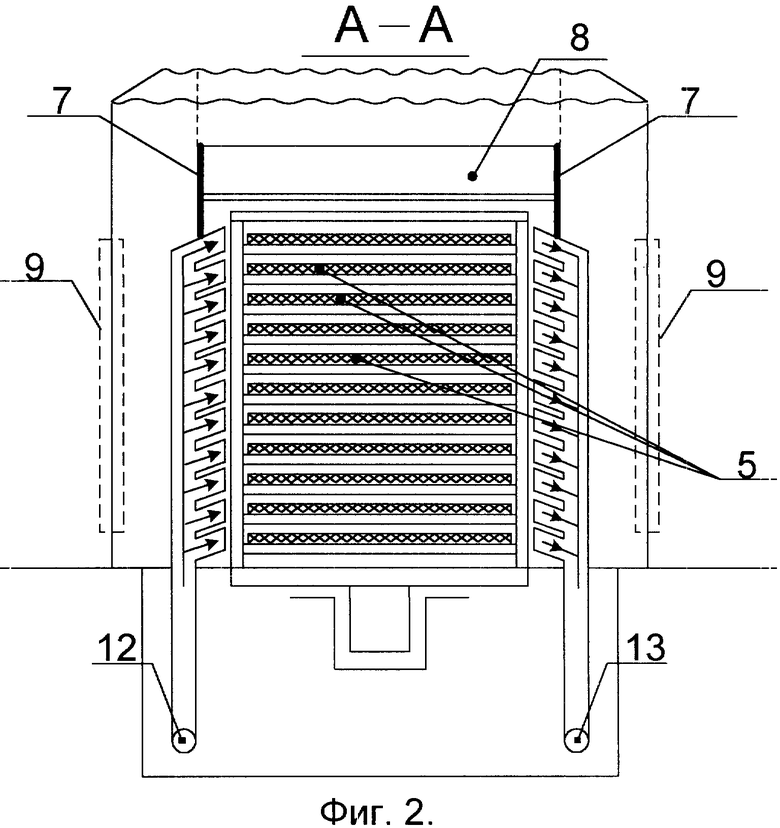

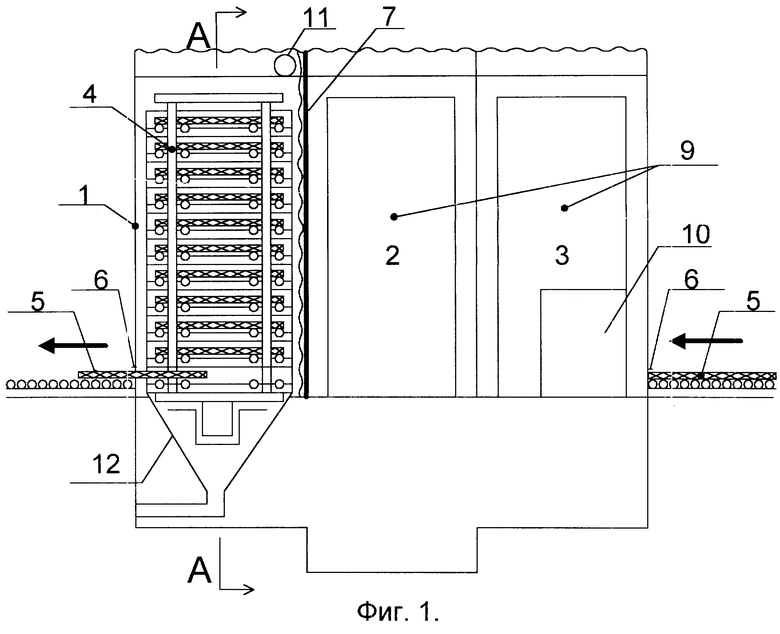

На фиг.1 изображена установка для химической обработки плитных материалов; на фиг.2 - механизм разгрузки.

Установка содержит ограждающую конструкцию 1, выполненную, например, из металлических листов и установленную над прессом 2 с загрузочным 3 и разгрузочным 4 механизмами в виде этажерок. Ограждающая конструкция 1 полностью изолирует пресс 2 с механизмами 3 и 4 и со стороны главного конвейера для ввода и вывода плитных материалов 5 имеет щелевые проемы 6.

Для подачи стружечных брикетов в пресс 2 с загрузочной этажерки 3 и последующей выгрузки готовых плит на разгрузочную этажерку 4 в ограждающей конструкции 1, охватывающей его с торцов, со стороны загрузочной и разгрузочной площадок имеет окна, которые являются одновременно направляющими 7 для штор 8.

По периметру осаждающей конструкции 1 выполнены смотровые окна 9, а для подхода к прессу - двери 10. На ограждающей конструкции 1 размещен механизм 11 подъема и опускания штор 8. По бокам механизма разгрузки 4 установлены щелевые нагнетатели 12 и приемники 13 для подачи и удаления газообразных веществ, (например, аммиака). Вытяжная система размещена в верхней части ограждающей конструкции.

Установка работает следующим образом.

При загрузке механизма 3 и разгрузке механизма 4 шторы 8 отделяют их от пресса 2. При этом происходит обработка газообразным веществом (например, аммиаком), поступающего из щелевых нагнетателей 12 плитных материалов 5, находящихся на разгрузочном механизме 4. Газообразное вещество (например, аммиак), не вступившее во взаимодействие со свободным формальдегидом, отсасывается через щелевые приемники 13 и подается опять через щелевые нагнетатели 12 на обработку. По мере опускания разгрузочного механизма 4 и выгрузки плитных материалов происходит последовательное отключение всех щелевых нагнетателей 12. После окончания цикла прессования происходит подъем штор 8 и совершается процесс загрузки и разгрузки пресса 2, причем при отходе разгрузочной этажерки в крайнее положение происходит опускание штор 8 и включение подачи газообразного вещества (например, аммиака) для обработки готовых плит, точно таким же образом процесс повторяется.

Таким образом, ограждающая конструкция исключает поступление парогазовых выделений в воздух рабочих помещений и нейтрализацию свободного формальдегида газообразным веществом (например, аммиаком), подаваемым через щелевые нагнетатели,и исключает его выделение на последующих участках технологического процесса. Кроме того, уменьшается объем удаляемого воздуха, что ведет к снижению мощности вентиляционной системы и, следовательно, к снижению потребления электроэнергии. Обдувание плитных материалов на механизме разгрузки способствует охлаждению последних и выравниванию внутренних напряжений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАНЕРЫ | 1995 |

|

RU2080247C1 |

| УСТРОЙСТВО для ПОДАЧИ ПАКЕТОВ ФАНЕРЫ В КЛЕИЛЬНЫЙ ПРЕСС | 1967 |

|

SU204244A1 |

| УСТАНОВКА ДЛЯ СКЛЕИВАНИЯ ДРЕВЕСНЫХ СЛОИСТЫХ МАТЕРИАЛОВ | 2024 |

|

RU2834970C1 |

| Устройство для загрузки в многоэтажный пресс пакетов листового материала | 1973 |

|

SU496196A1 |

| Установка для изготовления волокнистых плит | 1985 |

|

SU1248810A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОПРЕССОВАНИЯ АРБОЛИТА | 1999 |

|

RU2162030C2 |

| КАМЕРА ДЛЯ ТЕРМООБРАБОТКИ И/ИЛИ КОНДИЦИОНИРОВАНИЯ ДРЕВЕСНЫХ ПЛИТ | 1992 |

|

RU2090359C1 |

| Прессовая установка для производства древесно-волокнистых плит | 1982 |

|

SU1105535A1 |

| ЗАСЫПНОЕ СООРУЖЕНИЕ ПОД НАСЫПЬЮ | 1997 |

|

RU2131956C1 |

| СКРЕПЕР | 2001 |

|

RU2188279C1 |

Установка для химической обработки материалов предназначена для получения древесных плит, цельно-прессованных изделий из измельченной древесины и клееной фанеры. Установка содержит ограждающую конструкцию 1, которая установлена над прессом 2 с механизмами загрузки 3 и разгрузки 4 в виде этажерок. Ограждающая конструкция имеет щелевые проемы 6 со стороны главного конвейера для ввода и вывода плитных материалов 5. По периметру ограждающей конструкции выполнены смотровые окна 9, а для подхода к прессу-двери. На ограждающей конструкции размещен механизм переключения зон подъема и опускания штор 8. На боковых поверхностях механизма разгрузки 4 установлены щелевые нагнетатели 12 и приемники 13 для подачи и удаления газообразного аммиака. Вытяжная система размещена в верхней части ограждающей конструкции. 2 ил.

Установка для химической обработки плитных материалов, содержащая пресс с механизмами загрузки и выгрузки, ограждающую конструкцию и газоотсасывающую систему, отличающаяся тем, что ограждающая конструкция выполнена в виде кожуха из металлических листов, которые охватывают пресс с механизмами загрузки и разгрузки, и имеет щелевые проемы для ввода и вывода плитных материалов, а газоотсасывающая система установлена по бокам механизма разгрузки и имеет щелевые нагнетатели и приемники для подачи аммиака и удаления его непрореагировавшей части, при этом механизмы загрузки и выгрузки выполнены в виде этажерок.

| Снижение выделения формальдегида из древесностружечных плит по методу FD-EX | |||

| Экспресс-информация по зарубежным источникам "Плиты и фанера." - М.: ВНИПИЭИлеспром, 1982, вып.3, с.1 - 4 | |||

| Евтихеев А.П | |||

| Устройство для отсоса газов на гидропрессах | |||

| - М.: Деревообрабатывающая промышленность , 1973, N 7, с.24. |

Авторы

Даты

1998-04-27—Публикация

1996-10-21—Подача