Изобретение относится к области ультразвуковой сварки термопластов и может быть использовано при соединении синтетических тканых лент (ремней безопасности), искусственных кож, звукоизолирующих синтетических тканых матрасов с синтетической нетканой набивкой; при соединении твердых термопластов, особенно при большой продолжительности процесса сварки.

Известные способы ультразвуковой сварки пластмасс включают в себя: укладку между волноводом и опорой свариваемых деталей, сжатие этих деталей волноводом и опорой статическим давлением, включение ультразвуковых колебаний волновода, регистрацию времени прохождения колебаний и при достижении этого времени заданной величины выключение ультразвуковых колебаний и сварочного давления [см. С.С. Волков, Б.Я. Черняк: Сварка пластмасс ультразвуком. М.: Химия, 1986, – 256 с., стр. 80-147].

Известны также способы ультразвуковой сварки пластмасс, в которых после включения ультразвуковых колебаний регистрируют величину деформирования зоны сварки (осады), скорость или ускорение этого деформирования и при достижении указанных (кинематических) характеристик заданных параметров производят отключение ультразвуковых колебаний. [см. С.С. Волков, Б.Я. Черняк: Сварка пластмасс ультразвуком. М.: Химия, 1986, – 256 с., стр. 30-32].

Наиболее близкими по технической сущности к предлагаемому изобретению является способ ультразвуковой сварки пластмасс, включающий в себя: укладку свариваемых деталей между волноводом и опорой, сжатие этих деталей волноводом и опорой статическим давлением, включение ультразвуковых колебаний волновода, регистрацию времени прохождения колебаний и при достижении этим временем заданной величины выключение ультразвуковых колебаний и сварочного давления [см. С.С. Волков, Б.Я. Черняк: Сварка пластмасс ультразвуком. М.: Химия, 1986, – 256 с., стр. 123-125], принятый за прототип.

К причине, препятствующей достижению указанного ниже технического результата при использовании прототипа, относится нестабильность качества сварного соединения, обусловленная нестабильностью параметров сварочного процесса, зависящих от внешних факторов. Так, частота и амплитуда ультразвуковых колебаний зависит от колебаний параметров в сети электрического тока, стабильности работы ультразвукового генератора, стабильности давления охлаждающей воды в магнитострикционном преобразователе (сварочной головке). Колебания в сети питания пневмопривода приводят к изменениям величины сварочного давления, т.е. давления, действующего с момента включения и до момента выключения ультразвуковых колебаний.

Кроме того, в процессе сварки при появлении на границе свариваемых деталей расплава резко изменяются амплитуда и частота колебаний волновода. Амплитуда и частота колебаний волновода, а также сварочное (статическое) давление являются давно известными параметрами оборудования, определяющими процесс ультразвуковой сварки пластмасс и собственно качество сварных соединений. Стабилизация этих параметров практически невозможна из-за высокой инертности подстроек генератора и пневмосети. Нестабильность параметров процесса сварки приводит к нестабильности качества сварного соединения.

Техническим результатом изобретения является повышение стабильности качества сварных соединений.

Указанный технический результат достигается тем, что способ ультразвуковой сварки пластмасс включает в себя укладку свариваемых деталей между волноводом и опорой, сжатие этих деталей, включение сварочного давления заданной величины и ультразвуковых колебаний волновода с заданной величиной амплитуды и частоты колебаний рабочего торца и заданным временем прохождения этих колебаний, регистрацию времени прохождения ультразвуковых колебаний и значения амплитуды и частоты ультразвуковых колебаний и сварочного давления.

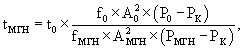

Отличием предлагаемого способа является то, что одновременно с включением ультразвуковых колебаний заданное время прохождения этих колебаний постоянно заменяют расчетным, определенным в зависимости от мгновенных значений регистрируемых параметров режима сварки по формуле

где tмгн - расчетное время прохождения ультразвуковых колебаний, соответствующее мгновенным значениям параметров режима сварки;

t0 - заданное время прохождения ультразвуковых колебаний, соответствующее заданным параметрам режима сварки;

f0 - заданная частота ультразвуковых колебаний;

A0 - заданная амплитуда ультразвуковых колебаний;

P0 - заданное сварочное давление;

PК - давление, при котором возникает акустический контакт, обеспечивающий возможность сварки, определяется экспериментально;

fмгн - мгновенное значение частоты ультразвуковых колебаний;

Амгн - мгновенное значение амплитуды ультразвуковых колебаний;

Pмгн - мгновенное значение сварочного давления,

сравнивают его с текущим временем прохождения ультразвуковых колебаний и при достижении равенства текущего времени с расчетным выключают ультразвуковые колебания.

При ультразвуковой сварке термопластов качество сварки определяется количеством вводимой в сварное соединение механической энергии, преобразуемой в тепловую. Интенсивность вводимой механической энергии зависит от параметров режима сварки, а именно: амплитуды и частоты ультразвуковых колебаний и сварочного давления.

Очевидно, что величина параметров режима определяет степень интенсивности процесса. При постоянном количестве энергии между интенсивностью и временем воздействия существует обратно пропорциональная зависимость: чем интенсивнее ввод энергии, тем меньше должно быть время ее ввода, и наоборот.

В предлагаемом изобретении заданное время, соответствующее заданным параметрам процесса сварки, заменяется расчетным временем, определенным в зависимости от мгновенных значений параметров сварки, т.е. мгновенное изменение параметров режима, компенсируется соответствующим изменением заданного времени прохождения ультразвуковых колебаний, что обеспечивает ввод в сварное соединение постоянного количества механической энергии, что, в свою очередь, обеспечивает постоянство (стабильность) качества сварного соединения, т.е. поставленную цель.

Способ осуществляют на ультразвуковой прессовой установке с пневмоприводом от пневмосети 0,5 МПа, с ультразвуковым генератором УЗГ-4М и сварочной головкой МПС 15А - 18. Регистрацию мгновенных значений частоты fзад, амплитуды Азад, сварочного давления Рзад вели при помощи соответственно: электронного частотомера Ф5311, индуктивного датчика типа 992АА30АР - НД, датчика давления ДДИ-20. Управление установкой осуществляли системой управления на базе персонального компьютера процессором Intel-Celeron - 433 MГц и оперативной памятью 64 Mбайт. В систему управления включается также адаптер NVL 15 (НВЛ 15), который обеспечивает преобразование сигналов с датчиков в цифровой код для ввода в компьютер и формирование сигналов управления с компьютера на сварочную установку. Перед началом работы в компьютер вводились заданные значения: частоты f0, амплитуды А0, сварочного давления Р0, давления контакта РК и времени прохождения ультразвуковых колебаний. Кроме того, в компьютер были введены тарировочные коэффициенты, значение давления сжатия - в нашем случае оно поднималось от нуля до заданного значения сварочного давления. В компьютер вводилась программа с учетом предлагаемой формулы изобретения. Для сварки и варьирования амплитуды использовались ножевые ступенчатые волноводы с разным коэффициентом усиления.

Осуществление способа проводки при сварке капроновых лент ЛТК 50-1500, используемых в качестве авиационных привозных ремней для военного десанта и крепления десантируемого груза.

Способ осуществлялся следующим образом: между волноводом и опорой укладывался свариваемый образец (лента ЛТК 50-1500, уложенная внахлест с образованием петли). Компьютер после введения в него заданных параметров производил вычисления t0×f0×А

Сигнал мгновенного значения tМГН из элемента вычислений поступает в элемент задания t0, где t0 заменялось tмгн, фактически становясь заданным временем, значение которого мгновенно заменяются следующим значением tмгн, соответствующего мгновенным значениям частоты, амплитуды и сварочного давления. Поскольку сигнал из элемента задания постоянно поступает в элемент сравнения (нуль-орган), то при равенстве текущего времени прохождения значению tМГН, находящегося в элементе задания времени, из элемента сравнения поступает сигнал на вычисление ультразвуковых колебаний. Сигнал из системы управления поступает на генератор, и колебания отключаются. Затем подается сигнал на электропневмоклапаны пневмопривода, и сварочная головка поднимается. Сварочный цикл заканчивается, и сварной образец снимают.

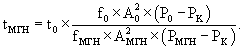

Для сравнения проводили сварку 50-ти образцов по предлагаемому способу и известному способу на одной и той же установке с управлением по разным программам, но на одних и тех же режимах. Результаты испытаний и их статистическая обработка приведены в таблице.

Предлагаемый способ обеспечивает повышение стабильности качества, особенно при длительных процессах, когда возможны отклонения значений параметров процессов от заданных.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 2003 |

|

RU2229382C1 |

| Способ ультразвуковой сварки полимерных термопластичных материалов | 1990 |

|

SU1808726A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ СИНТЕТИЧЕСКИХ МАТЕРИАЛОВ | 2010 |

|

RU2465138C2 |

| Устройство для термоконтактной сварки термопластов | 1988 |

|

SU1599241A1 |

| Устройство для ультразвуковой сварки корпусных деталей из полимерных материалов | 1988 |

|

SU1676820A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1996 |

|

RU2109634C1 |

| Способ ультразвуковой сварки термопластов | 1979 |

|

SU856829A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТОВ | 1991 |

|

RU2011529C1 |

| УЛЬТРАЗВУКОВОЙ СВАРОЧНЫЙ ПРЕСС | 2004 |

|

RU2261177C1 |

| Способ ультразвуковой сварки деталей из термопластов | 1986 |

|

SU1384395A1 |

Изобретение относится к области ультразвуковой сварки термопластов и может быть использовано при соединении синтетических тканых лент (ремней безопасности), искусственных кож, звукоизолирующих синтетических тканых матрасов с синтетической нетканой набивкой, при соединении твердых термопластов, особенно при большой продолжительности процесса сварки. Способ включает укладку свариваемых деталей между волноводом и опорой, сжатие этих деталей, включение сварочного давления заданной величины и ультразвуковых колебаний волновода с заданной величиной амплитуды и частоты колебаний рабочего торца и заданным временем прохождения этих колебаний, регистрацию времени прохождения ультразвуковых колебаний, амплитуды, частоты и сварочного давления. Одновременно с включением ультразвуковых колебаний заданное время прохождения этих колебаний постоянно заменяют расчетным, определенным в зависимости от мгновенных значений регистрируемых параметров режима сварки по формуле

где tМГН - расчетное время прохождения ультразвуковых колебаний, соответствующее мгновенным значениям параметров режима сварки; t0 - заданное время прохождения ультразвуковых колебаний, соответствующее заданным параметрам режима сварки; f0 -заданная частота ультразвуковых колебаний; A0 - заданная амплитуда ультразвуковых колебаний; Р0 - заданное сварочное давление; РК - давление, при котором возникает акустический контакт, обеспечивающий возможность сварки, определяется экспериментально, fмгн - мгновенное значение частоты ультразвуковых колебаний; Амгн - мгновенное значение амплитуды ультразвуковых колебаний; Рмгн - мгновенное значение сварочного давления. Расчетное время прохождения ультразвуковых колебаний сравнивают с текущим временем и при достижении равенства текущего времени с расчетным выключают ультразвуковые колебания. Затем выключают давление и поднимают сварочную головку. Изобретение позволяет повысить стабильность качества сварных соединений. 1 табл.

Способ ультразвуковой сварки пластмасс, включающий в себя укладку свариваемых деталей между волноводом и опорой, сжатие этих деталей, включение сварочного давления заданной величины и ультразвуковых колебаний волновода с заданной величиной амплитуды и частоты колебаний рабочего торца и заданным временем прохождения этих колебаний, регистрацию времени прохождения ультразвуковых колебаний и значения амплитуды и частоты ультразвуковых колебаний и сварочного давления, отличающийся тем, что одновременно с включением ультразвуковых колебаний заданное время прохождения этих колебаний постоянно заменяют расчетным, определенным в зависимости от мгновенных значений регистрируемых параметров режима сварки по формуле

где tМГН - расчетное время прохождения ультразвуковых колебаний, соответствующее мгновенным значениям параметров режима сварки;

t0 - заданное время прохождения ультразвуковых колебаний, соответствующее заданным параметрам режима сварки;

f0 - заданная частота ультразвуковых колебаний;

А0 - заданная амплитуда ультразвуковых колебаний;

Р0 - заданное сварочное давление;

РК - давление, при котором возникает акустический контакт, обеспечивающий возможность сварки, определяется экспериментально;

fмгн - мгновенное значение частоты ультразвуковых колебаний;

Амгн - мгновенное значение амплитуды ультразвуковых колебаний;

Pмгн - мгновенное значение сварочного давления,

сравнивают его с текущим временем прохождения ультразвуковых колебаний и при достижении равенства текущего времени с расчетным выключают ультразвуковые колебания, затем давление и поднимают сварочную головку.

| ВОЛКОВ С.С | |||

| и др | |||

| Сварка пластмасс ультразвуком | |||

| - М.: Химия, 1974, с.134-135 | |||

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ ПЛАСТМАСС | 0 |

|

SU176381A1 |

| US 4696708 А, 29.09.1987 | |||

| ЕР 0786323 A1, 30.07.1997 | |||

| СПОСОБ ШЛИФОВАНИЯ ВЫПУКЛЫХ РАБОЧИХ ПОВЕРХНОСТЕЙ И НАРУЖНЫХ ДИАМЕТРОВ У ВАЛООБРАЗНЫХ ЗАГОТОВОК ЗА ОДИН УСТАНОВ, А ТАКЖЕ ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2000 |

|

RU2247641C2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2004-11-27—Публикация

2003-01-31—Подача