Изобретение относится к области сварки пластмасс, а именно термопластичных полимерных материалов, и может быть использовано в авиационной промышленности при изготовлении ремней, фалов, строп и т.п. из капроновых лент и шнуров, при изготовлении матов и щеток из синтетических моноволокон, в производстве товаров бытового и широкого потребления из пластмасс.

Известно, что для получения качественного сварного соединения необходимо точно дозировать вводимую в соединяемые материалы механическую энергию, а для этого надо иметь стабильную точку отсчета этой дозы (см. книгу: Волков С.С., Черняк Б.Я. Сварка пластмасс ультразвуком. 2-е изд. перераб. и дополн. - М.: Химия, 1986, 256 с.; стр. 30-31).

Известен способ ультразвуковой сварки термопластов (А.С. СССР №304139, кл. В 29 с 27/08, 1970 г.), включающий сдавливание деталей с одновременным включением ультразвуковых колебаний. Однако из-за неустановившегося процесса сдавливания свариваемых материалов и соответственно их неоднородной плотности в подволноводной зоне первоначальное выделение тепла неопределено по месту и времени и может происходить непосредственно на поверхности контакта волновода с материалом, а только потом на границе раздела материалов. Эта неопределенность затрудняет обеспечить постоянство количества вводимой в соединения механической энергии и приводит к снижению качества и стабильности качества сварного соединения.

В другом известном способе ультразвуковой сварки термопластов (А.С. СССР №669591, В 29 с 27/08, 1979) в период выдержки соединяемых материалов под давлением измеряют скорость деформации сжатия материалов, и включение ультразвука производят при достижении постоянного значения скорости деформации сжатия. Однако указанный способ также не гарантирует качества и стабильности качества по нескольким причинам. Во-первых, понятие “деформация сжатия” не является определенным понятием, т.к. для тканых и нетканых волокнистых материалов это может быть разной степени уплотнением, для “мягких” полимеров при сжатии наряду с уплотнением материалов происходит внедрение волновода в материал, для “жестких” полимеров при полном прилегании поверхностей при сжатии могут сминаться микронеровности, а при неровных поверхностях сжатием деформируются детали для обеспечения прилегания в зоне контакта. Во-вторых, постоянство скорости деформации сжатия не свидетельствует об окончании стадии уплотнения материалов и не может служить концом или началом какого-либо процесса, в-третьих, равенство скорости деформирования нулю может свидетельствовать только о равенстве внутреннего сопротивления материалов сжимающему (а в известном способе, равному ему, но не оптимальному сварочному) давлению, но не об окончании уплотнения материала.

Последнее замечание устраняется в принятом за прототип способе ультразвуковой сварки термопластов (А.С. СССР №1497032, В 29 с 65/08, 29.05.87), в котором сжатие деталей осуществляют монотонно увеличивающимся давлением до момента достижения скорости деформации сжатия постоянного или нулевого значения, после чего давление поддерживают постоянным.

Окончание процесса сжатия, как следует из прототипа, может происходить при различных значениях давления, следовательно, и начало сварочного процесса может происходить при различных поддерживаемых постоянными значениях сварочного давления, т.е. параметры процесса сварки от цикла к циклу изменяются и приводят к нестабильности качества сварных соединений.

Техническим результатом заявляемого изобретения является повышение качества и стабильности качества сварных соединений термопластов за счет обеспечения возможности постоянства начала процесса сварки с постоянными от цикла к циклу параметрами путем жесткого разграничения процесса сжатия материалов и процесса сварки, а также разграничения параметров сжатия и сварки.

Технический результат достигается тем, что в известном способе ультразвуковой сварки термопластов, включающем в себя сжатие деталей увеличивающимся давлением.

Особенностью является то, что перед сжатием включают и начинают измерять встречное перемещение волновода и опоры относительно друг друга, измерение продолжают во время сжатия свариваемых деталей увеличивающимся давлением между волноводом и опорой, при достижении встречным перемещением заданного значения это перемещение фиксируют для препятствия перемещения в обратном направлении, давление сжатия снимают, включают ультразвуковые колебания и сварочное давление и заканчивают сварочный цикл в заданном режиме.

Выполнение перед сжатием включения и начала измерения встречного перемещения волновода и опоры относительно друг друга позволяет задать независимую от толщины материала постоянную для всех циклов сварки начальную точку отсчета перемещения волновода к опоре или наоборот - опоры к волноводу, в зависимости от конструкции сварочной машины, а увеличивающееся давление позволяет устранить возможные помехи в перемещении.

Продолжение измерения встречного перемещения волновода и опоры во время сжатия свариваемых деталей сопровождается увеличивающимся давлением сжатия, которое преодолевает увеличивающееся сопротивление сжимаемого материала до момента достижения встречным движением волновода и опоры заданного значения.

Фиксирование перемещения для препятствия движения в обратном направлении позволяет зафиксировать постоянно одинаковое независимое от внутреннего сопротивления материалов заданное взаимное расположение волновода и опоры, которое сохраняется после снятия увеличивающегося давления сжатия.

Снятие увеличивающегося давления сжатия обеспечивает завершение процесса сжатия, а также возможность приложения сварочного давления оптимальной заданной величины, которая может отличаться от достигнутой величины увеличивающегося давления сжатия материала перед сваркой. Фиксация перемещения не позволяет волноводу и опоре “разойтись” в противоположные стороны.

Таким образом, в своей совокупности все признаки обеспечивают достижение и фиксацию заданной жестко постоянной начальной и конечной позиции волновода и опоры относительно друг друга вначале и после завершения этапа сжатия деталей, что позволяет исключить влияние параметров этого первого этапа процесса сварки на стабильность количества вводимой при сварке механической энергии в свариваемые детали. Это повышает среднее значение прочности сварного соединения, т.е. стабильность качества, чем достигается технический результат.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию “новизна”.

Для проверки соответствия заявленного изобретения условию “изобретательский уровень” заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата, в частности, заявленным изобретением не предусматриваются следующие преобразования:

- дополнение известного средства какой-либо известной частью (частями), присоединяемой (присоединяемыми) к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно такого дополнения;

- замена какой-либо части (частей) известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какой-либо части (элемента, действия) средства с одновременным исключением обусловленной ее наличием функции и достижением при этом обычного для такого исключения результата (упрощение, уменьшение массы, габаритов, материалоемкости, повышение надежности, сокращение продолжительности процесса и пр.);

- увеличение количества однотипных элементов, действий, для усиления технического результата, обусловленного наличием в средстве именно таких элементов, действий;

- выполнение известного средства или его части (частей) из известного материала для достижения технического результата, обусловленного известными свойствами этого материала;

- создание средства, состоящего из известных частей, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций, и достигаемый при этом технический результат обусловлен только известными свойствами частей этого средства и связей между ними.

Описываемое изобретение не основано на изменении количественного признака (признаков), представлении таких признаков во взаимосвязи, либо изменении ее вида. Имеется в виду случай, когда известен факт влияния каждого из указанных признаков на технический результат, и новые значения этих признаков или их взаимосвязь могли быть получены исходя из известных зависимостей, закономерностей.

Следовательно, заявленное изобретение соответствует условию “изобретательский уровень”.

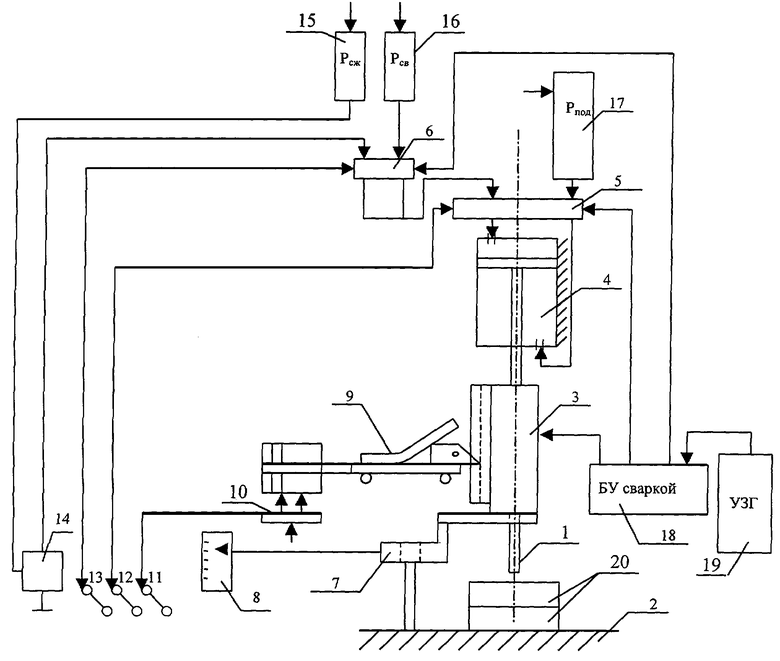

На чертеже представлена блок-схема лабораторной установки, на которой осуществлялся предлагаемый способ.

Установка состоит из волновода 1, опоры 2, сварочной головки 3, пневмопривода 4 с электропневмоклапанами 5 и 6, датчика 7 перемещения с индикатором 8, храпового механизма 9 с пневмоприводом 10, переключателей 11, 12 и 13, регулятора 14 давления, ресиверов: 15 - давления сжатия, 16 - давления сварочного, 17 - давления подъема сварочной головки 3, блока 18 управления процессом сварки, ультразвукового генератора 19, позицией 20 обозначен свариваемый материал.

При выполнении предлагаемого способа оператор укладывает свариваемый материал 20 между волноводом 1 и опорой 2, переключателем 13 подает сигнал на электропневмоклапан 6, который подключает ресивер 15 через регулятор 14 к электропневмоклапану 5, переключателем 12 оператор включает электропневмоклапан 5 и подает воздух в верхнюю камеру пневмоцилиндра пневмопривода 4 из ресивера 15, т.е. включает давление сжатия, включением давления сжатия начинается перемещение волновода 1 навстречу опоре 2, которое регистрируется и измеряется датчиком 7 и визуально контролируется оператором по индикатору 8, при необходимости, в случае торможения перемещения сопротивлением свариваемого материала 20, оператор регулятором давления 14 увеличивает величину давления сжатия, обеспечивая дальнейшее перемещение волновода 1, в момент достижения величины перемещения заданного значения, что наблюдается по индикатору 8, оператор переключателем 11 включает пневмопривод 10, пневмопривод 10 приводит в зацепление храповой механизм 9, чем фиксирует перемещение волновода 1 в противоположном первоначальному направлении, переключателем 12 через электропневмоклапан 5 оператор перекрывает подачу воздуха из ресивера 15, а верхнюю камеру пневмоцилиндра пневмопривода 4 соединяет с атмосферой, т.е. отключает давление сжатия, затем через блок 18 управления процессом сварки включает ультразвуковые колебания от генератора 19, переключателем 13 через электропневмоклапан 6 соединяет ресивер 16 сварочного давления с электропневмоклапаном 5, переключателем 12 через электропневмоклапан 5 оператор отсоединяет верхнюю камеру пневмоцилиндра пневмопривода 4 от атмосферы и соединяет с ресивером 16, т.е. включает сварочное давление, после достижения заданных параметров процесса сварки блок 18 управления сваркой отключает ультразвуковые колебания, а затем подает сигнал оператору о необходимости снятия свариваемого материала 20, оператор переключателем 11 подает сигнал на пневмопривод 10 и отключает храповой механизм 9, затем переключателем 12 через электропневмоклапан 5 соединяет верхнюю камеру пневмоцилиндра пневмопривода 4 с атмосферой, а нижнюю - с ресивером 17 давления подъема, чем перемещает волновод 1 в исходное для начала процесса сжатия положение.

Для сравнения проводили сварку 100 образцов из капроновой ленты ЛТК 44-1600 (МРТУ 17-711-69), толщиной 2,7 мм. После сварки проводили испытания образцов на разрывной машине Р-10. Заданные параметры режима сварки: сварочное давление - 5,0 МПа, амплитуда колебаний рабочего торца волновода - 50 мкм, частота колебаний - 17,9 кГц. Заданное по заявляемому способу перемещение волновода в сторону опоры составляло 7,4 мм, что обеспечивало включение ультразвуковых колебаний при расстоянии между волноводом и опорой в 2,0 мм. При сварке по известному способу ультразвуковые колебания включались при достижении скорости деформации сжатия нулевого значения, одновременно измерялась величина соответствующего этому моменту давления сжатия, которая в последующем поддерживалась постоянной. Результаты измерений следующие: среднее значение давления сжатия в момент включения ультразвуковых колебаний - 4,6 МПа, среднеквадратичное отклонение - 0,3 МПа, коэффициент вариации - 6,52%. Результаты испытаний сваренных образцов следующие: среднее значение разрывной нагрузки - 605 кН, среднеквадратичное отклонение - 105,4 кН, коэффициент вариации - 17,42%. При сварке по заявляемому способу достижение заданного перемещения волновода обеспечивалось давлением сжатия со средним значением - 5,2 кН, сварка проводилась при заданных (см. выше) параметрах режима, результаты испытаний: средняя разрывная нагрузка – 640 кН, среднеквадратичное отклонение - 64 кН, коэффициент вариации - 10%. Сравнение полученных результатов испытаний подтверждает достижение предлагаемым способом заявленного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ПЛАСТМАСС | 2003 |

|

RU2240917C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ СИНТЕТИЧЕСКИХ МАТЕРИАЛОВ | 2010 |

|

RU2465138C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1996 |

|

RU2109634C1 |

| Способ ультразвуковой сварки термопластов | 1979 |

|

SU856829A1 |

| УЛЬТРАЗВУКОВОЙ СВАРОЧНЫЙ ПРЕСС | 2004 |

|

RU2261177C1 |

| Способ ультразвуковой сварки полимерных термопластичных материалов | 1990 |

|

SU1808726A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТОВ | 1991 |

|

RU2011529C1 |

| Способ ультразвуковой сварки листовых эластичных термопластов | 1985 |

|

SU1368189A1 |

| Устройство для ультразвуковойСВАРКи ТЕРМОплАСТОВ | 1979 |

|

SU835791A1 |

| Устройство для ультразвуковой сварки корпусных деталей из полимерных материалов | 1988 |

|

SU1676820A1 |

Изобретение относится к области сварки пластмасс, а именно термопластичных полимерных материалов, и может быть использовано в авиационной промышленности при изготовлении ремней, фалов, строп и т.п. из капроновых лент и шнуров, при изготовлении матов и щеток из синтетических моноволокон, в производстве товаров бытового и широкого потребления из пластмасс. В способе ультразвуковой сварки термопластов перед сжатием свариваемых деталей включают и начинают измерять встречное перемещение волновода и опоры относительно друг друга. Измерение продолжают во время сжатия деталей между волноводом и опорой увеличивающимся давлением сжатия. При достижении встречным перемещением заданного значения это перемещение фиксируют, а давление сжатия снимают. Затем включают ультразвуковые колебания и сварочное давление и заканчивают сварочный цикл в заданном режиме. Изобретение обеспечивает повышение качества сварных соединений за счет обеспечения постоянства начала процесса сварки с постоянными от цикла к циклу параметрами путем жесткого разграничения процесса сжатия материала и процесса сварки, а также разграничения параметров сжатия и сварки. 1 ил.

Способ ультразвуковой сварки термопластов, включающий в себя сжатие деталей увеличивающимся давлением, отличающийся тем, что перед сжатием включают и начинают измерять встречное перемещение волновода и опоры относительно друг друга, измерение продолжают во время сжатия свариваемых деталей между волноводом и опорой, при достижении встречным перемещением заданного значения это перемещение фиксируют, давление сжатия снимают, включают ультразвуковые колебания и сварочное давление и заканчивают сварочный цикл в заданном режиме.

| Устройство для ультразвуковой сварки полимерных материалов | 1978 |

|

SU753664A1 |

| Способ ультразвуковой сварки термопластов | 1987 |

|

SU1497032A1 |

| US 4461662 А, 24.07.1984 | |||

| US 4404052 А, 13.09.1983 | |||

| US 4373892 А, 15.02.1983 | |||

| СЧЕТЧИК ЭЛЕКТРИЧЕСКИХ ИМПУЛЬСОВ | 1972 |

|

SU421019A1 |

Авторы

Даты

2004-05-27—Публикация

2003-01-24—Подача