Изобретение относится к технологии сварки металлических плоских деталей и служит для обработки сварного шва в процессе сварки и кристаллизации с целью улучшения его структуры и свойств.

Известен способ сварки металлических цилиндрических изделий, заключающийся в том, что в зону сварки через торец одной из свариваемых деталей вводят колебания от источника ультразвуковых колебаний, направление которых ориентировано перпендикулярно плоскости сварного шва, при этом воздействие ультразвуковых колебаний приводит к улучшению структуры шва (см. А.С. СССР №334020, B23K 9/022, опубл. 30.03.1973 г).

Недостатком способа является возможность передачи колебаний только через деталь, размеры которой соответствуют значениям резонансных параметров используемой колебательной системы, которые обеспечивают максимальные колебания в зоне сварки.

Известен способ ультразвуковой сварки толстостенных конструкций, заключающийся в поочередном наложении швов: нечетные - с вводом колебаний частотой 20-40 кГц и амплитудой 10-50 мкм в процессе кристаллизации, четные - с сопутствующим охлаждением водовоздушной смесью, что позволяет снизить вероятность возникновения холодных трещин и уменьшить уровень остаточных напряжений (см. патент РФ 2605888 С1, B23K 28/00, опубл. 27.12.2016 г).

Недостатком способа является воздействие ультразвуковых колебаний в околошовной зоне, что подвергает источник колебаний воздействию высоких температур, в результате чего снижается эффективность передачи колебаний и требуется большая амплитуда колебаний до 50 мкм, что повышает затраты энергии на проведение сварки. Также недостатком являются структурные изменения в сварном шве, полученном с введением колебаний, в результате нагрева при наложении следующего шва.

Наиболее близким техническим решением является принятый в качестве прототипа способ, согласно которому на свариваемых деталях с двух сторон от сварного шва размещаются ультразвуковые колебательные системы, работающие в диапазоне частот 22,1-22,7 кГц, подключенные к одному генератору, при этом расстояние их размещения выбирается в зависимости от режима сварки (см. патент RU 2280547 С2, B23K 28/00, опубл. 27.07.2006 г.

Недостатками данного способа являются сложность процесса, связанная с согласованием работы двух колебательных систем при работе от одного генератора, а также выбор их расположения без учета характера распространения изгибных колебаний, возникающих при данной схеме обработки, по соединяемым деталям, в результате чего снижается эффективность ультразвукового воздействия и повышаются энергозатраты на поддержание режима колебаний.

Технической задачей, на решение которой направлено заявленное изобретение, является упрощение способа наложения ультразвуковых колебаний при повышении эффективности ультразвукового воздействия в процессе кристаллизации металла сварного шва и одновременном снижении потребляемой энергии.

Решение поставленной технической задачи достигается тем, что в способе обработки сварных швов металлических плоских деталей, заключающемся в том, что сварной шов в процессе сварки и последующей кристаллизации дополнительно обрабатывают путем наложения ультразвуковых колебаний на свариваемые детали со стороны ультразвуковой колебательной системы, согласно изобретению воздействие ультразвуковых колебаний осуществляют, используя не более одной ультразвуковой колебательной системы с излучателем, ориентированным перпендикулярно направлению наложения сварного шва, при этом торец упомянутого излучателя установлен с прижатием к поверхности одной из свариваемых деталей на расстоянии λ его вертикальной оси от оси симметрии сварного шва в его поперечном сечении, где λ - длина волны собственных изгибных колебаний соединяемых деталей, причем значение упомянутой длины волны λ соответствует резонансной частоте ультразвуковой колебательной системы, при этом свариваемые детали закреплены на опорах, расположенных на расстоянии 7/4 λ от упомянутой оси симметрии сварного шва.

Решение поставленной технической задачи, а именно упрощение способа обработки сварных швов, достигается за счет уменьшения количества используемых колебательных систем, при этом за счет оптимального расположения места приложения ультразвуковых колебаний и места сварки повышается эффективность и стабильность передачи колебаний от источника ультразвуковых колебаний к зоне сварки, где в результате действия кавитации и акустических течений в ванне расплава происходит диспергирование растущих в процессе кристаллизации зерен, причем одновременно снижается энергопотребление благодаря уменьшению количества используемых колебательных систем и согласованию резонансных частот колебаний источника и свариваемых деталей.

Предлагаемый способ поясняется рядом изображений, где на фиг. 1 представлена схема процесса обработки с наложением ультразвуковых колебаний при сварке и характер их распределения; на фиг. 2 и 3 - приведены фотографии микроструктур металла сварного шва без наложения ультразвуковых колебаний и с использованием ультразвуковых колебаний, соответственно.

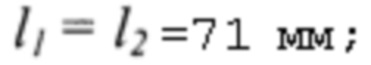

На схеме приняты следующие обозначения: L - длина сварного соединения между опорами;  - расстояние от опоры до места сварки первой пластины;

- расстояние от опоры до места сварки первой пластины;  - расстояние от опоры до места сварки второй пластины; λ - длина изгибной волны;

- расстояние от опоры до места сварки второй пластины; λ - длина изгибной волны;  - амплитуда колебаний;

- амплитуда колебаний;  - максимум амплитуды ультразвуковых колебаний.

- максимум амплитуды ультразвуковых колебаний.

Процесс обработки сварного шва представлен на примере двух свариваемых металлических плоских пластин 1 и 2, закрепленных на опорах 3 и 4. Воздействие на сварной шов 5 осуществляется со стороны излучателя 6. Характер распределения изгибных колебаний, возникающих под действием ультразвуковых колебаний, по длине свариваемого соединения соответствует графику 7.

Способ обработки сварных швов заключается в том, что сварной шов 5 в процессе сварки с последующей кристаллизацией дополнительно обрабатывают путем наложения ультразвуковых колебаний на свариваемые детали - металлические плоские пластины 1 и 2, для чего используют не более одной ультразвуковой колебательной системы, оснащенной излучателем 6. При этом излучатель 6 ориентирован перпендикулярно направлению наложения сварного шва 5, а его торец установлен с прижатием к одной их свариваемых плоских деталей, например, пластины 2 (см. фиг. 1) на расстоянии λ от его вертикальной оси до оси симметрии сварного шва 5, где λ - длина волны собственных изгибных колебаний соединяемых деталей, которая соответствует резонансной частоте ультразвуковой колебательной системы. При этом свариваемые детали закреплены на опорах 3 и 4 на расстоянии 7/4 λ от упомянутой оси симметрии сварного шва.

Способ обработки сварных швов металлических плоских деталей с использованием ультразвуковых колебаний реализуется следующим образом.

Свариваемые металлические плоские детали - пластины 1 и 2, закрепляются в опорах 3 и 4, выдерживая расстояние между ними  относительно оси симметрии сварного шва 5 в его поперечном сечении (см. фиг. 1). Причем значение данных линейных параметров устанавливается равным

относительно оси симметрии сварного шва 5 в его поперечном сечении (см. фиг. 1). Причем значение данных линейных параметров устанавливается равным  где λ - длина волны собственных изгибных колебаний соединяемых при сварке деталей, которая рассчитывается, исходя из соответствия резонансной частоте используемой ультразвуковой колебательной системе. Затем на поверхность, например, пластины 2 с прижатием устанавливается торец излучателя 6 перпендикулярно направлению наложения сварного шва 5 на расстояние, значение которого определено как

где λ - длина волны собственных изгибных колебаний соединяемых при сварке деталей, которая рассчитывается, исходя из соответствия резонансной частоте используемой ультразвуковой колебательной системе. Затем на поверхность, например, пластины 2 с прижатием устанавливается торец излучателя 6 перпендикулярно направлению наложения сварного шва 5 на расстояние, значение которого определено как

Далее включается ультразвуковая колебательная система и производится сварка двух деталей - пластин 1 и 2. Выключение ультразвуковой колебательной системы происходит после остывания сварного соединения до температуры ниже температуры рекристаллизации свариваемого металла, что позволяет оказывать ультразвуковое воздействие в течение всего процесса формирования кристаллической структуры.

В результате выбора места закрепления свариваемых деталей 1 и 2 в опорах 3 и 4, а также места установки излучателя 6 на поверхности одной из деталей в зависимости от длины волны λ, соответствующей резонансному режиму воздействия на процессы в сварном шве 5, обеспечивается такой характер согласования колебаний, что зоны расположения торца излучателя 6 и сварного шва 5 будут находиться в зонах ультразвукового воздействия с максимальными значениями амплитуды ультразвуковых колебаний  а зоны расположения опор 3 и 4 - в зонах с нулевым значением амплитуды

а зоны расположения опор 3 и 4 - в зонах с нулевым значением амплитуды

То есть в результате реализации заявляемого способа за счет согласования резонансных частот колебаний и оптимизации выбора мест крепления деталей, места приложения ультразвуковых колебаний и зоны сварки повышается эффективность и стабильность передачи ультразвуковых колебаний, что позволяет использовать всего одну колебательную систему и снизить расход энергии на ее питание. Расположение сварного шва в зоне максимальной амплитуды  ультразвуковых колебаний повышает эффективность ультразвукового воздействия при формировании структуры сварного шва.

ультразвуковых колебаний повышает эффективность ультразвукового воздействия при формировании структуры сварного шва.

Результат применения предлагаемого способа можно рассмотреть на конкретном примере, в котором осуществлялась сварка двух пластин из стали Ст3, имеющих поперечное сечение 30×4 мм. Резонансная частота колебательной системы составляла 22,2 кГц. Для данных условий длина изгибной волны ультразвуковых колебаний составляет λ=40,5 мм. При сварке использовались следующие размеры линейных параметров: L=142 мм;  расстояние места приложения ультразвуковой колебательной системы до места сварки составляло 40,5 мм; максимальная амплитуда колебаний составила

расстояние места приложения ультразвуковой колебательной системы до места сварки составляло 40,5 мм; максимальная амплитуда колебаний составила  мкм. В микроструктуре шва, полученного по предлагаемому способу (см. фиг. 3) по сравнению со сваркой без дополнительной ультразвуковой обработки (см. фиг. 2), произошло значительное снижение дендритной ликвации и уменьшился размер зерна. Испытания полученного соединения на растяжение показали увеличение временного сопротивления на 15% и относительного удлинения при разрыве на 20%.

мкм. В микроструктуре шва, полученного по предлагаемому способу (см. фиг. 3) по сравнению со сваркой без дополнительной ультразвуковой обработки (см. фиг. 2), произошло значительное снижение дендритной ликвации и уменьшился размер зерна. Испытания полученного соединения на растяжение показали увеличение временного сопротивления на 15% и относительного удлинения при разрыве на 20%.

Таким образом, изобретение позволяет упростить способ наложения ультразвуковых колебаний при повышении эффективности ультразвукового воздействия в процессе кристаллизации металла сварного шва и одновременном снижении потребляемой энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой сварки и устройство для его осуществления | 1982 |

|

SU1093454A1 |

| Способ сварки материалов в ультразвуковых полях и устройство, его реализующее | 2022 |

|

RU2789411C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕШЕТКИ С ЯЧЕИСТОЙ СТРУКТУРОЙ ДЛЯ УКРЕПЛЕНИЯ ГРУНТОВЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2322551C1 |

| Способ производства полимерного контейнера для крови и ее компонентов | 2023 |

|

RU2816160C1 |

| Устройство для ультразвуковой сварки | 1989 |

|

SU1706807A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2015 |

|

RU2605888C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ | 1993 |

|

RU2076391C1 |

| Способ ультразвуковой сварки пластмассовых деталей кольцевыми швами | 1980 |

|

SU876473A1 |

| СПОСОБ НАПЛАВКИ ПОКРЫТИЯ | 2001 |

|

RU2212988C2 |

| УЛЬТРАЗВУКОВОЙ СВАРОЧНЫЙ ПРЕСС | 2004 |

|

RU2261177C1 |

Изобретение относится к технологии сварки металлических плоских деталей и может быть использовано для обработки сварного шва в процессе сварки и кристаллизации. На свариваемые детали в процессе сварки и последующей кристаллизации накладывают ультразвуковые колебания посредством ультразвуковой колебательной системы. Излучатель устанавливают перпендикулярно поверхности свариваемых деталей с прижатием к поверхности одной из свариваемых деталей на расстоянии λ от вертикальной оси излучателя до оси симметрии сварного шва в его поперечном сечении, где λ - длина волны собственных изгибных колебаний соединяемых деталей, которая соответствует резонансной частоте ультразвуковой колебательной системы. Свариваемые детали закрепляют на опорах, расположенных на расстоянии 7/4λ от упомянутой оси симметрии сварного шва. Наложение ультразвуковых колебаний завершают после остывания сварного соединения ниже температуры рекристаллизации свариваемого металла. Изобретение позволяет упростить способ наложения ультразвуковых колебаний при повышении эффективности ультразвукового воздействия в процессе кристаллизации металла сварного шва и одновременном снижении потребляемой энергии. 3 ил.

Способ обработки сварных швов металлических плоских деталей с использованием ультразвуковых колебаний, включающий наложение ультразвуковых колебаний на свариваемые детали в процессе сварки и последующей кристаллизации посредством ультразвуковой колебательной системы с излучателем, установленным на расстоянии от оси симметрии сварного шва, отличающийся тем, что излучатель устанавливают перпендикулярно поверхности свариваемых деталей с прижатием к поверхности одной из свариваемых деталей на расстоянии λ от вертикальной оси излучателя до оси симметрии сварного шва в его поперечном сечении, где λ - длина волны собственных изгибных колебаний соединяемых деталей, которая соответствует резонансной частоте ультразвуковой колебательной системы, причем свариваемые детали закрепляют на опорах, расположенных на расстоянии 7/4λ от упомянутой оси симметрии сварного шва, а наложение ультразвуковых колебаний завершают после остывания сварного соединения ниже температуры рекристаллизации свариваемого металла.

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ МЕТАЛЛОВ | 2004 |

|

RU2281192C2 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ МЕТАЛЛОВ | 2004 |

|

RU2280547C2 |

| Способ сварки плавлением | 1976 |

|

SU673400A1 |

| Способ сварки плавлением | 1979 |

|

SU880652A1 |

| CN 101219499 A, 16.07.2008. | |||

Авторы

Даты

2023-04-19—Публикация

2022-05-19—Подача