Изобретение относится к области сварки пластмасс, а именно сварки термопластичных синтетических материалов, и может быть использовано в авиационной промышленности при изготовлении ремней, фалов, строп и т.п. из капроновых лент и шнуров, при изготовлении матов и щеток из синтетических моноволокон, в производстве товаров бытового и широкого потребления из синтетических тканых и нетканых материалов.

Известно, что для получения сварных соединений методом ультразвуковой сварки со стабильным качеством необходимо точно дозировать вводимую в соединяемые материалы механическую энергию, а для этого надо иметь, кроме других параметров, стабильное качество материала, его структуры и т.п. [см. Волков С.С., Черняк Б.Я. Сварка пластмасс ультразвуком. 2-е изд., перераб. и дополн. - М.: Химия, 1986, 256 с.; стр.30-31].

Наиболее близкими к предлагаемому способу являются способы сварки с управлением «по деформационному критерию».

Известен способ сварки по фиксированной осадке, когда задается осадка полимера, т.е. глубина вдавливания волновода в свариваемую деталь в результате воздействия статического усилия и ультразвука [см. Волков С.С., Черняк Б.Я. Сварка пластмасс ультразвуком. 2-е изд. перераб. и дополн. - М.: Химия, 1986, 256 с.; стр.30-31].

В простейшем случае отключение ультразвука осуществляется размыкающимися контактом и нажимным штифтом, укрепленными на подвижной и неподвижной части сварочной машины. Расстояние между контактом и штифтом соответствует заданной осадке, величина которой определяется при обработке режимов сварки.

Однако этот известный способ сварки связан с изменением физического состояния полимерного материала при повышении температуры. Так, в самом общем случае процесс деформирования материалов при ультразвуковой сварке включает в себя стадии уплотнения (когда скорость деформирования непрерывно уменьшается), установившегося деформирования (когда скорость деформирования практически постоянна) и катастрофического деформирования (когда скорость деформирования резко возрастает). Последняя стадия может закончиться полным разделением материала на части.

Известен способ, выбранный в качестве прототипа, с управлением «по деформационному критерию» [см. А.С. СССР №710818, В29С 27/08, 1978]. Способ ультразвуковой сварки полимерных материалов включает приложение к соединяемым материалам статического давления, пропускание ультразвука, измерение времени и деформации зоны сварки, во время пропускания ультразвука, по измеряемой деформации зоны сварки и времени в период пропускания ультразвука регистрируют ускорение деформирования и выключение ультразвука производят при достижении ускорения деформирования положительного значения.

Недостатком способа, выбранного в качестве прототипа, является нестабильность качества соединения при использовании способа в производственных условиях. Из-за нестабильности качества материала, структуры, наличия электрических помех и т.п. теоретическая кривая осадки (деформирования или перемещения торца волновода в свариваемый материал) в реальных условиях не является математически «гладкой» и, при двойном дифференцировании, ее переход ускорения через ноль на положительное значение может происходить раньше, чем реальный переход материала под волноводом через сжатое состояние к расплаву. Следовательно, в прототипе для принятия решения о выключении ультразвуковых колебаний используется не сигнал, являющийся аналогом прямого измерения, а результат двойного прохождения этого сигнала через дифференциатор, т.е. приближенный аналог двойного приращения перемещения волновода в материал за единицу времени.

Указанный недостаток устраняется при использовании прямого сигнала - аналога перемещения (осадки) волновода в материал и реального времени от начала включения ультразвуковых колебаний.

Техническим результатом заявленного изобретения является повышение стабильности качества сварных соединений синтетических материалов за счет использования для управления не мгновенных значений отношения приращений перемещения (деформации зоны сварки) к приращению времени, т.е. одинарного и двойного дифференциала, а отношения самих величин перемещения и времени сварки.

Технический результат достигается тем, что способ ультразвуковой сварки синтетических материалов включает приложение к соединяемым материалам статического давления, пропускание ультразвука, измерение времени и деформации зоны сварки во время пропускания ультразвука.

Особенностью является то, что с момента включения ультразвука непрерывно рассчитывают отношение перемещения волновода к соответствующему периоду времени пропускания ультразвука, а отключение ультразвука производят после достижения минимального значения этого отношения.

Способ осуществляют следующим образом.

Осуществление способа проводили при сварке синтетических капроновых лент ЛТК 22-1000, используемых в самолетостроении при изготовлении стропальных сетей, фиксирующих грузы в транспортных самолетах.

Между волноводом и опорой укладывают свариваемые синтетические детали (отрезки ленты). Для приложения к соединяемым материалам статического давления оператор включает пневмопривод, который опускает сварочную головку на свариваемые детали. Затем оператор включает питание сварочной головки, т.е. включает ультразвук. Одновременно на компьютер поступает сигнал о начале процесса сварки. С момента включения ультразвука непрерывно регистрируют перемещения волновода и затем по заданной программе осуществляют расчет отношения перемещения волновода к соответствующему периоду времени.

После достижения наименьшего значения отношения перемещения волновода к соответствующему периоду времени пропускания ультразвука с компьютера подается сигнал на ультразвуковой генератор о прекращении подачи питания на сварочную головку. Затем оператор через пневмопривод поднимает сварочную головку.

С момента включения ультразвука непрерывный расчет отношения перемещения волновода к соответствующему периоду времени пропускания ультразвука позволяет фактически регистрировать тангенс угла наклона деформационной кривой (перемещение волновода под действием сварочного давления в свариваемый синтетический материал, разогреваемый ультразвуком, есть аналог деформации зоны сварки под сварочной головкой) к оси времени (абсцисс). В момент максимального уплотнения под воздействием усилия сжатия и ультразвуковых колебаний рабочего торца волновода деформация синтетического материала минимальна, следовательно, и перемещение волновода минимально, соответственно, и отношение перемещения волновода к соответствующему периоду времени минимально. Уплотненный синтетический материал начинает расплавляться, деформация материала начинает резко расти.

Выключение ультразвука после достижения минимального значения этого отношения обеспечивает выключение ввода энергии в свариваемый синтетический материал после перегиба деформационной кривой зоны сварки, т.е. после образования в зоне сварки достаточного количества расплавленного синтетического материала и начала интенсивного вдавливания.

Таким образом, в своей совокупности все признаки обеспечивают следование прямым реальным процессам, проходящим в зоне сварки, и отключение ультразвука после перегиба деформационной кривой обеспечивает качество соединения. Стабильность качества сварки партии изделий обеспечивается тем, что выключение происходит по деформационной кривой, принадлежащей зоне сварки только каждого изделия.

Способ опробован на ультразвуковой прессовой установке с пневмоприводом от пневмосети 0,5 МПа, с ультразвуковым генератором УЗГЗ-4М и сварочной головкой ПМС15А-18. Регистрацию деформации зоны сварки, т.е. перемещения сварочной головки, осуществляли датчиком перемещений индукционно-трансформаторного типа.

Управление установкой осуществляли системой управления на базе персонального компьютера с оперативной памятью 8,0 Гбайт. Перед началом работы в компьютер ввели программу, обеспечивающую после подачи сигнала о начале процесса сварки регистрацию сигнала с датчика перемещений и отношения его ко времени от начала процесса со сравнением этого отношения с предыдущим. При получении положительной разницы между последующим и предыдущим отношениями, т.е. после достижения наименьшего значения отношения, программа обеспечивает подачу сигнала на отключение питания сварочной головки.

В систему управления включается также адаптер NVL 15, который обеспечивает преобразование аналогового сигнала с датчика перемещений в цифровой код для ввода в компьютер и формирование сигналов управления с компьютера на сварочную установку.

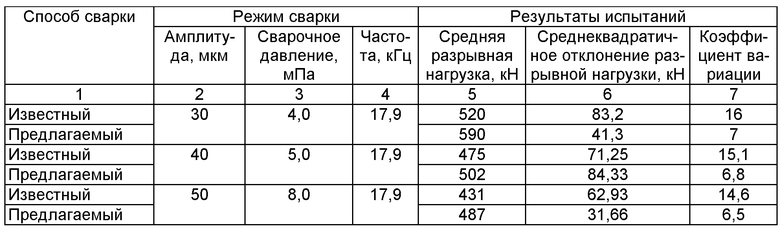

Результаты испытаний приведены в таблице.

Из представленной таблицы видно, что коэффициент вариаций величины разрывной нагрузки соединений, полученных по предлагаемому способу, почти в 2,5 раза меньше, чем у соединений, полученных по известному способу. Этот результат подтверждает повышение стабильности качества соединений, т.е. достижение заявленного технического результата заявляемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой сварки полимерных материалов | 1978 |

|

SU710818A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ПЛАСТМАСС | 2003 |

|

RU2240917C2 |

| Способ ультразвуковой сварки термопластов | 1979 |

|

SU856829A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 2003 |

|

RU2229382C1 |

| Устройство для ультразвуковойСВАРКи ТЕРМОплАСТОВ | 1979 |

|

SU835791A1 |

| Устройство для ультразвуковой сварки полимерных материалов | 1982 |

|

SU1065231A1 |

| Способ пластической деформации металлов и сплавов | 2016 |

|

RU2639278C2 |

| Устройство для микросварки | 1990 |

|

SU1731543A1 |

| Способ ультразвуковой сварки полимерных термопластичных материалов | 1990 |

|

SU1808726A1 |

| Устройство для ультразвуковой сварки деталей | 1981 |

|

SU1004130A1 |

Изобретение относится к области сварки пластмасс, а именно сварки термопластичных синтетических материалов, и может быть использовано в авиационной промышленности при изготовлении ремней, фалов, строп и т.п. из капроновых лент и шнуров, при изготовлении матов и щеток из синтетических моноволокон, в производстве товаров бытового и широкого потребления из синтетических тканых и нетканых материалов. Технический результат - повышение стабильности качества сварных соединений синтетических материалов. К соединяемым материалам прикладывают статическое давление, пропускают ультразвук. Во время пропускания ультразвука измеряют время и деформацию зоны сварки. С момента включения ультразвука непрерывно рассчитывают отношение перемещения волновода к соответствующему периоду времени пропускания ультразвука, а отключение ультразвука производят после достижения минимального значения этого отношения. 1 табл.

Способ ультразвуковой сварки синтетических материалов, включающий приложение к соединяемым материалам статического давления, пропускание ультразвука, измерение времени и деформации зоны сварки во время пропускания ультразвука, отличающийся тем, что с момента включения ультразвука непрерывно рассчитывают отношение перемещения волновода к соответствующему периоду времени пропускания ультразвука, а отключение ультразвука производят после достижения минимального значения этого отношения.

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 2003 |

|

RU2229382C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ПЛАСТМАСС | 2003 |

|

RU2240917C2 |

| Способ ультразвуковой сварки полимерных материалов | 1978 |

|

SU710818A1 |

| WO 2005097474 A1, 20.10.2005 | |||

| US 20040108039 A1, 10.06.2004 | |||

| Диглицидиловые ароматические тиоэфиры в качестве мономеров для получения эпоксидных полимеров | 1980 |

|

SU1043146A1 |

| US 4461662 A, 24.07.1984. | |||

Авторы

Даты

2012-10-27—Публикация

2010-12-27—Подача