Изобретение относится к электродуговой сварке (автоматической, механизированной, ручной), и может быть использовано при изготовлении морских судов, резервуаров и трубопроводов различного назначения, стойких к электрохимической коррозии.

Известен способ защиты от коррозии сварной металлоконструкции, находящейся в электропроводящей жидкой среде, включающий нанесение противокоррозионного покрытия из высокоэлектропроводного материала с обратной стороны сварного шва, в том числе напылением и из меди [1]. Способ позволяет шунтировать, и тем самым - уменьшить электрические токи, протекающие между локальными зонами поверхности металлоконструкции через электропроводящую среду. Причинами возникновения таких токов являются термоэлектродвижущие силы (ТЭДС), возникающие вблизи границ сварных швов металлоконструкции под действием эффекта Зеебека, прежде всего, из-за различия физико-химических свойств сваренных заготовок. В результате шунтирования тока между локальными объемами поверхности металлоконструкции через электропроводящую среду снижается коррозионное разрушение металлоконструкции.

Способ имеет следующие недостатки:

- он борется не с причиной возникновения ТЭДС, а только со следствием, то есть, с самими ТЭДС. Поскольку при той же разности температур между рабочим и свободными концами термопар сварного шва заготовок и фиксированном различии их физико-химических свойств ТЭДС в зоне сварки заготовок распределяется достаточно равномерно, то наименее защищенными при использовании данного способа оказываются слои материала, наиболее удаленные от антикоррозийного покрытия. То есть те, которые непосредственно контактируют с морской водой, и для защиты которых и направлен способ. При этом чем выше толщина обшивки судна, тем меньше эффект используемой защиты;

- при наличии большой дифференциации физико-химических свойств заготовок фактически создаваемые в их контактах большие ТЭДС при той же антикоррозийной защите могут приводить к значительным разрушениям сварочных швов и околошовных зон;

- по границе сварного шва наблюдается резкий переход потенциала, т.е., высокий уровень градиента потенциала  Из-за встречного включения термопар по правой и левой границам сварного шва, казалось бы, не важно, каковы будут свойства материала самого сварного шва: важно рассогласование свойств основных металлов заготовок. Однако при наличии больших ТЭДС термопар в области сварного соединения по двум границам сварного шва в электропроводящей жидкой среде проявляются две локальные зоны повышенной коррозии.

Из-за встречного включения термопар по правой и левой границам сварного шва, казалось бы, не важно, каковы будут свойства материала самого сварного шва: важно рассогласование свойств основных металлов заготовок. Однако при наличии больших ТЭДС термопар в области сварного соединения по двум границам сварного шва в электропроводящей жидкой среде проявляются две локальные зоны повышенной коррозии.

Наиболее близким по технической сущности к предлагаемому устройству является способ дуговой сварки под флюсом соединений, стойких к электрохимической коррозии, согласно которому при односторонней или двухсторонней многопроходной сварке стыковых швов листов автоматическим способом под флюсом используют металлохимические присадки. Сварку ведут на постоянном токе прямой полярности и с применением других известных мер снижения перемешивания металлической ванны. Увеличенный сварочный зазор, равный 0,6-0,8 толщины свариваемых заготовок, и разделку заполняют металлохимической присадкой, представляющей смесь рубленой металлической крупки фракцией 1,0-2,0 мм, изготовленной из обрези кромок свариваемых заготовок в соотношении 1:1, а также соединений отрицательноактивных элементов в количестве 0,5-0,8 мас. % и алюминия в количестве 0,2-0,34 мас. %. По другому варианту крупку подают дозатором, дискретно увеличивая содержание материала в крупке по мере приближения прохода в сварном шве к границе с данным материалом.

Недостатки способа:

- он направлен на борьбу со следствием чрезмерно большого градиента концентраций материалов, из которых образуется сварное соединение. Эта борьба состоит в неконтролируемом и трудозатратном усреднении концентраций основных и сварочных материалов, участвующих в образовании сварного соединения. Зачастую такое усреднение оказывается избыточным и изначально не имеющем смысла, т.к. основные и сварочные материалы в принципе не содержат компоненты в опасном дифференциальном диапазоне;

- он не гарантирует получения высокой стойкости сварного соединения к электрохимической коррозии: наличие очень большого градиента концентрации кремния по основным и сварочным материалам дает очень большую ТЭДС. При этом применяемые меры сглаживания химического состава сварного шва лишь несколько понижают локальные ТЭДС, сохраняя высокую ТЭДС между границами сварного шва, либо по одной из его границ с меньшим содержанием кремния.

Технический результат изобретения способа дуговой сварки соединений, стойких к электрохимической коррозии, обеспечивает стойкость сварных соединений металлоконструкций к электрохимической коррозии путем регламентации содержания кремния в основных и сварочных материалах: контроля исходных содержаний кремния в материалах, их подбора таким образом, чтобы не допускать большой разности по кремнию [ΔSi≥0,30%], особенно при пониженном его содержании [0,15%≤Si≤0,23%] в одном из материалов, многопроходной односторонней или двухсторонней сварки на постоянном токе прямой полярности, с применением металлохимической присадки и других известных мер снижения перемешивания металлической ванны, с проведением для ответственных металлоконструкций пробных сварок образцов и контролем химического состава полученного сварного шва, корректировки содержания кремния в материалах по итогам пробных сварок, и (или) между такими несопрягаемыми стальными деталями вставляют прокладки из материалов промежуточного состава по кремнию, разбивая таким образом недопустимое сварное соединение на несколько последовательно расположенных допустимых сварных соединений.

Существо изобретения заключается в том, что способ получения сварного соединения стальных деталей, стойкого к электрохимической коррозии включает проведение дуговой сварки в несколько проходов односторонним или двухсторонним методом на постоянном токе прямой полярности, с применением в качестве сварных материалов металлохимической присадки и присадочной проволоки. При этом предварительно контролируют содержание кремния в стали свариваемых деталей и в сварочном материале, и подбирают их из условия получения разности по содержанию кремния ΔSi≤0,30%. После чего проводят пробные сварки образцов с контролем химического состава полученного сварного шва, и при превышении разности по кремнию 0,30% между материалом любой из деталей и сварным швом корректируют их подбор по содержанию кремния

Основная идея изобретения состоит в борьбе не со следствием, а с установленной автором изобретения важной причиной понижения стойкости сварных соединений к электрохимической коррозии - повышенной разностью [ΔSi≥0,30%] содержания кремния в основных и сварочных материалах, особенно при пониженном его содержании [0,15%≤Si≤0,23%] в одном из материалов. Наряду со сглаживанием градиента потенциала поперек сварного шва это позволяет уменьшить значения термоэлектродвижущих сил соседних локальных областей сварного шва, контактирующих с электропроводными жидкими средами. В результате - снизить электрические токи, протекающие между этими локальными участками сварного шва через жидкость. В связи с этим - уменьшить электрохимическую коррозию сварных швов металлоконструкций, повысив тем самым стойкость сварных соединений металлоконструкций к электрохимической коррозии.

Изобретение направлено, прежде всего, на регламентацию содержания кремния в основных и сварочных материалах путем контроля исходных содержаний и разностей содержания кремния в материалах, их подбора таким образом, чтобы не допускать большой разности по кремнию [ΔSi≥0,30%], особенно при пониженном его содержании [0,15%≤Si≤0,23%] в одном из материалов, проведения для ответственных металлоконструкций пробных сварок образцов с контролем химического состава полученного сварного шва, корректировки содержания кремния в материалах по итогам пробных сварок, снижения ТЭДС путем установления (вварки) промежуточных вставок, а также с применением известных мер снижения перемешивания металлической ванны.

Контролирование вначале содержания кремния в основных и сварочных материалах позволило далее, ориентируясь на их химический состав, целенаправленно подобрать основные и сварочные материалы для сварного соединения - так, чтобы не допустить большой разности по кремнию [ΔSi≥0,30%], особенно при пониженном его содержании [0,15%≤Si≤0,23%] хотя бы в одном из материалов.

Подбор основных и сварочных материалов так, чтобы не допускать большой разности материалов по кремнию [ΔSi≥0,30%], особенно при пониженном его содержании [0,15%≤Si≤0,25%] хотя бы в одном из материалов позволил избежать предельно допустимых по модулю значений ТЭДС в локальных объемах вблизи границы сварного шва с каждой деталью, контактирующих с электропроводными жидкими средами, в размере 15-18 мкВ (где нижний предел используют при повышенных сроках эксплуатации сварного соединения, а верхний -при для рядовых условий). В результате - позволило снизить электрические токи, протекающие от этих источников тока - локальных контактов сварного шва и детали через жидкость. В связи с этим - уменьшить электрохимическую коррозию сварных швов металлоконструкций, повысив тем самым стойкость сварных соединений металлоконструкций к электрохимической коррозии.

Пробные сварки образцов для ответственных металлоконструкций с контролем фактического химического состава сварного шва позволили экспериментально удостовериться в отсутствии недопустимо большой разности по кремнию [ΔSi≥0,30%] между сварным швом и каждой деталью сварного соединения, особенно при пониженном содержании кремния [0,15%≤Si≤0,23%] хотя бы в одной из деталей. Это гарантировало для ответственных металлоконструкций высокую стойкость сварного соединения к электрохимической коррозии.

Условие «если разность по кремнию между материалом любой детали и сварным швом превысит 0,30%» позволило выделить коррозионно опасное соотношение содержания кремния в сварном шве и деталях сварного соединения.

Корректировка основных и сварочных материалов в сторону сближения их химических составов, производимая при наличии коррозионно опасного соотношения содержания кремния в сварном шве и деталях сварного соединения, позволила избежать предельно допустимых по модулю значений ТЭДС в размере 15-18 мкВ именно по каждой границе сварного шва и детали.

Вставка между несопрягаемыми стальными деталями прокладок из материалов промежуточного состава по кремнию путем разбиения таким образом недопустимого сварного соединения на несколько последовательно расположенных допустимых сварных соединений позволило разбить недопустимо большую ТЭДС по границе сварного шва на ряд небольших последовательно расположенных ТЭДС. Каждая такая ТЭДС будет формироваться в сварном соединении детали с промежуточной прокладкой, либо в сварном соединении двух прокладок.

Использование известной многопроходной сварки предотвратило перемешивание металла сварного шва во всем сечении разделки кромок. Тем самым обеспечивался более плавный переход физико-химических свойств материала сварного шва от одного основного металла к другому, от одной границы шва к другой.

Применение прямой полярности питающего напряжения относится к известным мерам снижения перемешивания металлической ванны. Как и снижение нагрева металлической ванны, прямая полярность способствовала уменьшению перемешивания металлической сварочной ванны и обеспечила постепенный переход физико-химических свойств металла шва от одной заготовки в другой.

К другим известным мерам снижения перемешивания металлической ванны, примененным в заявленном решении, относятся:

- использование присадочной крупки, произведенной из обрези разделок кромок свариваемых деталей;

- увеличение скорости сварки;

- продольные колебания электрода;

- увеличенный вылет электрода.

Таким образом, сравнение заявленного решения с другими техническими решениями показывает, что вновь введенные операции дуговой сварки соединений, стойких к электрохимической коррозии, известны. Однако их введение в указанной связи с другими операциями способа, а также их взаимное соответствие приводит к появлению новых вышеуказанных свойств, обеспечивающих стойкость сварных соединений к электрохимической коррозии.

Способ реализуется следующим образом.

Способ применим к электродуговой сварке (автоматической, механизированной, ручной), и может быть использован при изготовлении листовых металлоконструкций, резервуаров и трубопроводов различного назначения, стойких к электрохимической коррозии. В частности, при изготовлении корпусов морских судов, нефте- и газопроводов.

Так при автоматической дуговой сварке под флюсом с предварительной засыпкой металлохимической присадки способ применим для двухсторонней сварки без разделки кромок, а также для выполнения соединений с разделкой кромок. Для предотвращения просыпания металлического присадочного материала сварку первого прохода стыков производят на металлическом листе. Для этих целей также возможно применять флюсовую подушку или подушку из рубленой крупки.

Перед изготовлением сварной металлоконструкции контролируют содержание кремния в основных и сварочных материалах: производят экспресс-анализ темплетов из деталей (основного металла), предназначенных для изготовления сварного соединения, либо используют результаты такого анализа, внесенные в сертификат качества (соответствия) той же металлопродукции. Аналогичным образом поступают с материалом электродов, относящемуся к сварочным материалам.

Основные и сварочные материалы подбирают так, чтобы не допустить большой разности по кремнию [ΔSi≥0,30%], особенно при пониженном его содержании [0,15%≤Si≤0,23%] в одном из материалов.

Для обеспечения гарантированной стойкости к электрохимической коррозии для ответственных металлоконструкций проводят пробные сварки образцов с контролем химического состава сварного шва. Это позволяет экспериментально убедиться в том, что применяемые меры обеспечили реальную разность по кремнию между материалом любой детали и сварным швом в пределах 0,30%. То есть, гарантировать предельно допустимые по модулю значения ТЭДС в местах контакта сварного шва и каждой детали в пределах 15-18 мкВ. А также убедиться, что падение напряжения на самом сварном шве находится в пределах допустимых 5-8 мкВ (где нижний предел используют при повышенных сроках эксплуатации сварного соединения, а верхний - при для рядовых условий).

Если разность по кремнию между материалом любой детали и сварным швом превысит 0,30%, то основные и сварочные материалы корректируют в сторону сближения их химических составов. Вместе с тем для снижения величины опасной ТЭДС (15-18 мкВ) делают вставки между несопрягаемыми стальными деталями в виде прокладок из материалов промежуточного состава по кремнию. Для этого недопустимое сварное соединение разбивают па несколько последовательно расположенных и допустимых сварных соединений.

Более сложной является реализация способа при ремонте металлоконструкций. Зачастую в ходе ремонта химический состав входящих в сварной узел деталей остается либо неизвестным, либо известным приблизительно. Подбор основных материалов заменяемого листа исходя из минимума разностей содержания кремния в деталях сварного узла и материала электродов оказывается затруднительным. Для решения этого вопроса используют, например, экспресс-анализ химического состава имеющихся деталей сварного узла металлоконструкции на переносной экспресс-установке.

Нашими исследованиями показано, что чувствительность стальных сварных соединений к электрохимической коррозии по мере снижения содержания кремния в стали растет. Отсюда следует, что по мере снижения содержания кремния в одном из компонентов сварного соединения, либо в материале электрода требования к соблюдению регламентирующих ограничений возрастают.

На втором месте по опасности электрохимической коррозии в результате недопустимого комплектования сварного узла из несовместимых свариваемых материалов стоит неправильный выбор материала сварочного электрода. Если потенциал материала электрода будет значительно отличаться от потенциала материала хотя бы одной детали, может спровоцироваться повышенная склонность сварного узла к электрохимической коррозии. Поэтому при сварке используют сварочные электроды с содержанием кремния, не отличающимся от его содержания в материалах деталей более чем на 0,3%.

Пример.

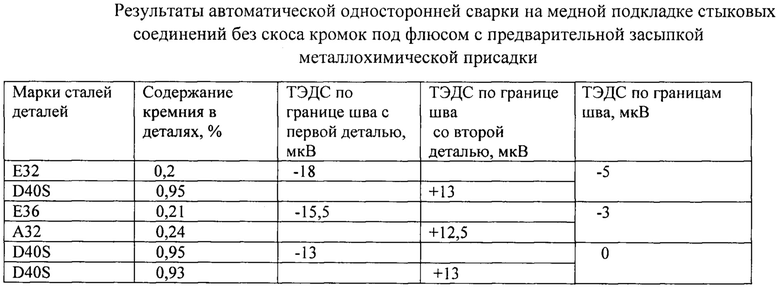

Заготовки толщиной 10 мм сваривались встык без разделки кромок и поперечных колебаний электрода односторонней автоматической сваркой на постоянном токе прямой полярности в один проход с использованием предварительно подготовленной и засыпанной в зазор металлохимической присадки с крупкой из материалов обеих заготовок в два прохода с зазором 6 мм на медной подкладке электродом Св-08ГА диаметром 4 мм под флюсом АН-17М. Материалы свариваемых деталей указаны в таблице. Скорость подачи электродной проволоки 1,3 м/мин. Сварочный ток 750 А. Скорость сварки 42 м/ч.

Сварка велась сварочным трактором АДС-1002 в комплекте со сварочным выпрямителем ВКСМ-1001.

После сварки для каждого заваренного образца с помощью стороннего источника тепла создавали разность температур между наружной поверхностью шва и его обратной стороной At ≈20°C. Разность температур регулировали и фиксировали. Измеряли разность потенциалов термопары, образованной между парами точек на наружной стороне шва, расположенными по обе стороны границы сварного шва расстоянии 2 мм от нее. Напряжения измеряли микровольтнаноамперметром Ф-136. Измерения повторяли по каждой из двух границ шва через 2 мм. Затем также измеряли разность потенциалов между самими границами сварного шва. По окончанию измерений недоброкачественные и сомнительные результаты отбраковывались по критерию Стьюдента. Оставшиеся данные усреднялись.

Как следует из полученных результатов, при понижении содержания кремния хотя бы в одной из деталях ниже 0,23% наблюдается опасное значение ТЭДС (15,5-18) мкВ. Кроме того, при большой разности по кремнию [ΔSi≥0,30%] в свариваемых деталях на границе сварного шва ТЭДС возрастает до предельно допустимых 5-8 мкВ, также снижая стойкость сварного соединения к электрохимической коррозии.

Предлагаемый способ позволяет производить дуговую (автоматическую, механизированную, ручную) сварку металлоконструкций, в том числе, обшивок судов, резервуаров и трубопроводов различного назначения, стойких к электрохимической коррозии.

Источники информации

[1] - Способ защиты от коррозии сварной металлоконструкции [Текст]: пат. 2476621 Рос. Федерация: МПК C23F 13/00, С23С 4/08/ Веревкин В.И.; Лисевич В.И.; Астраух О.В.; Терюшева С.А.; Зеброва Е.М.; заявитель и патентообладатель Балтийская государственная академия рыбопромыслового флота. - №2011100923/02; заявл. 12.01.2011; опубл. 20.07.11, Бюл. №6. - 7 с.: ил.

[2] - Способ дуговой сварки под флюсом соединений, стойких к электрохимической коррозии [Текст]: пат. 2571294 Рос. Федерация: МПК C23F 13/00 / Веревкин В.И; заявитель и патентообладатель Калининградский государственный технический университет. - №2014105576/02; заявл. 14.02.2014; опубл. 20.12.2015, Бюл. №35. - 8 с.: ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ СОЕДИНЕНИЙ, СТОЙКИХ К ЭЛЕКТРОХИМИЧЕСКОЙ КОРРОЗИИ | 2014 |

|

RU2571294C2 |

| Способ защиты от электрохимической коррозии сварной металлоконструкции | 2017 |

|

RU2687647C2 |

| СПОСОБ И УСТРОЙСТВО ЗАЩИТЫ ОТ ЭЛЕКТРОХИМИЧЕСКОЙ КОРРОЗИИ СВАРНОЙ МЕТАЛЛОКОНСТРУКЦИИ | 2014 |

|

RU2571293C2 |

| Малокремнистая судостроительная сталь | 2016 |

|

RU2630086C1 |

| Способ односторонней дуговой сварки | 1978 |

|

SU791482A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПРИСАДОЧНОГО МАТЕРИАЛА ДЛЯ ДУГОВОЙ СВАРКИ | 2014 |

|

RU2574930C2 |

| Способ и устройство защиты от электрохимической коррозии сварной металлоконструкции | 2020 |

|

RU2761846C1 |

| Способ сварки стальных конструкций | 1990 |

|

SU1738537A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595305C1 |

| СПОСОБ МОНТАЖА ТРУБОПРОВОДА ДЛЯ ТРАНСПОРТИРОВКИ АГРЕССИВНЫХ СРЕД | 2002 |

|

RU2222747C2 |

Изобретение может быть использовано при изготовлении электродуговой сваркой листовых металлоконструкций, резервуаров и трубопроводов различного назначения, в частности корпусов морских судов, нефте- и газопроводов. Осуществляют дуговую сварку в несколько проходов односторонним или двухсторонним методом на постоянном токе прямой полярности с применением в качестве сварочных материалов металлохимической присадки и присадочной проволоки. Предварительно контролируют содержание кремния в стали свариваемых деталей и в сварочном материале и подбирают их из условия получения разности по содержанию кремния ΔSi≤0,30%. Проводят пробные сварки образцов с контролем химического состава полученного сварного шва. При превышении упомянутой разности по кремнию 0,30% между материалом любой из деталей и сварным швом корректируют их подбор по содержанию кремния. Могут быть использованы прокладки из материалов промежуточного состава по кремнию, разбивая таким образом недопустимое сварное соединение на несколько последовательно расположенных допустимых сварных соединений. Изобретение позволяет уменьшить значения термоэлектродвижущих сил соседних локальных областей сварного шва, контактирующих с электропроводными жидкими средами, и повысить стойкость сварных соединений металлоконструкций к электрохимической коррозии. 1 табл., 1 пр.

Способ получения сварного соединения стальных деталей, стойкого к электрохимической коррозии, включающий проведение дуговой сварки в несколько проходов односторонним или двухсторонним методом на постоянном токе прямой полярности с применением в качестве сварочных материалов металлохимической присадки и присадочной проволоки, отличающийся тем, что предварительно контролируют содержание кремния в стали свариваемых деталей и в сварочном материале и подбирают их из условия получения разности по содержанию кремния ΔSi≤0,30%, после чего проводят пробные сварки образцов с контролем химического состава полученного сварного шва и при превышении разности по кремнию 0,30% между материалом любой из деталей и сварным швом корректируют их подбор по содержанию кремния.

| СПОСОБ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ СОЕДИНЕНИЙ, СТОЙКИХ К ЭЛЕКТРОХИМИЧЕСКОЙ КОРРОЗИИ | 2014 |

|

RU2571294C2 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ СВАРНОЙ МЕТАЛЛОКОНСТРУКЦИИ | 2011 |

|

RU2476621C2 |

| Способ и устройство защиты от коррозионного растрескивания сварной металлоконструкции | 2015 |

|

RU2626705C2 |

| СПОСОБ МОНТАЖА ТРУБОПРОВОДА ДЛЯ ТРАНСПОРТИРОВКИ АГРЕССИВНЫХ СРЕД | 1998 |

|

RU2137010C1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2019-05-17—Публикация

2017-10-31—Подача