Изобретение относится к пищевой промышленности, а именно к пивоваренной отрасли, и может найти применение при производстве светлого пива.

Известен способ получения пива длительного срока хранения путем его фильтрования, внесения протеолитического фермента, выделенного из гепатопакреаса краба, пастеризации пива и его розлива (патент РФ 2027749, кл. C 12 C 11/00, 1995).

Известен также способ производства пива, предусматривающий приготовление пивного сусла, в которое за 30 мин до окончания кипячения вводят водоизомеризованный хмелевой экстракт (ВИЭХ) вместе с хмелевой дробиной, который готовят путем смешивания хмеля в количестве 60% от расчетной нормы с водой pH 7,3 в соотношении 1:40 и кипячение в течение 30 мин при постоянном перемешивании, при этом 20% от расчетной нормы хмеля смешивают с водой в соотношении 1:10, кипятят в течение 15 - 30 мин, охлаждают ВИЭХ от хмелевой дробины, которую используют при кипячении сусла, а ВИЭХ задают в молодое пиво перед дображиванием [1].

Существенным недостатком вышеуказанных способов является сложность и длительность технологического процесса, а также зависимость органолептических показателей пива либо от качества пастеризации, либо от нормы вводимого ВИЭХ.

Наиболее близким к предлагаемому техническому решению является способ производства светлого пива, предусматривающий дробление солода, получение пивного сусла, включающего приготовление затора настойным способом и его фильтрование, кипячение сусла с хмелем, осветление и охлаждение сусла, брожение пивного сусла, дображивание и фильтрование пива под шпунтовым давлением 0,4-0,6 кгс/см2 двуокиси углерода и розлив пива (прототип) [2].

Недостатками известного способа являются длительность технологического процесса и невысокие органолептические показатели пива, обусловленные:

- поэтапным процессом приготовления затора с последующим подогревом;

- длительным процессом внесения хмеля и охлаждением сусла до низких температур;

- недостаточным давлением двуокиси углерода.

Целью предлагаемого технического решения является упрощение технологического процесса и улучшение органолептических показателей пива.

Сущность изобретения заключается в том, что в способе производства пива, предусматривающем дробление солода, получение пивного сусла, включающее приготовление затора настойным способом и его фильтрование, кипячение сусла с хмелем, охлаждение и брожение пивного сусла, дображивание и фильтрование пива под шунтовым давлением двуокиси углерода и его розлив, приготовление затора ведут при температуре воды 69 - 70oC с выдержкой затора в течение 90 - 100 мин, хмель при кипячении сусла вводят в две стадии: 90% хмеля после начала кипячения и 10% за 10 мин до окончания кипячения, пивное сусло охлаждают до 10-12oC, температуру брожения сусла на третьи сутки поднимают до максимальной 14-15oC, дображивание, фильтрование и розлив пива ведут при постоянном шунтовом давлении двуокиси углерода 1,0 - 1,5 кгс/см2.

Приготовление затора при температуре воды 69 - 70oC обеспечивает максимальное растворение сахара-мальтозы и увеличение выхода экстракта. Приготовление затора при температуре воды ниже 69oC приведет к снижению общей температуры затора, что приведет к ухудшению качества сусла. Превышение предела температуры 70oC приведет к снижению выхода экстракта, что повлияет на органолептические показатели конечного продукта.

Выдержка затора в течение 90 - 100 мин обеспечивает необходимое накопление сахара-мальтозы и выход экстракта, что улучшает пеностойкость и качество конечного продукта. Выдержка затора менее 90 мин ухудшит качество осахаривания и уменьшит выход экстракта, а превышение 100 мин также приведет к снижению выхода экстракта и, кроме того, к повышению кислотности.

Введение хмеля в две стадии при кипячении сусла обеспечивает чистый выраженный хмелевой вкус и приятную хмелевую горечь. Введение 90% хмеля после начала кипячения обеспечивает коагуляцию белков и, следовательно, высокую степень осветления сусла, а также стойкость пива.

Охлаждение пивного сусла до 10 - 12oC и подъем температуры сбраживаемого сусла на третьи сутки до максимальной 14 - 15oC обеспечивает интенсивность брожения, достижение конечной степени сбраживания и содержания видимого экстракта в конце брожения 5,1 - 5,2%, что обеспечивает высокие пеностойкость и вкусовые качества пива.

Уменьшение и превышение указанных предельных значений температур не обеспечит достижения поставленной цели.

Увеличение шпунтового давления двуокиси углерода от 0,3 - 0,6 кгс/см2 в прототипе до 1,0 - 1,5 кгс/см2 в предлагаемом способе, а также его использование при розливе пива позволяет сократить срок дображивания с 50 до 45 сут, обеспечивает высокое качество осветления пива до фильтрования, а розлив под этим же давлением позволяет повысить стойкость и сохранение вкусовых качеств пива при длительных сроках хранения. Установленный предел 1,0 - 1,5 кгс/см2 является оптимальным для получения вышеуказанного эффекта и пива высокого качества с улучшенной пеностойкостью.

Способ производства светлого пива "Кайф" осуществляют следующим образом.

Пример 1. Очищенный сухой ячменный солод дробят на двухвальцевой дробилке и загружают в заторно-фильтрационный чан, предварительно прогретый водой при 95oC. Затирание солода ведут при температуре воды 69 - 70oC и выдерживают затор в течение 90 мин до полного осахаривания, при этом общая температура затора составляет 63oC. После выдержки начинают фильтрование, которое проводят в две стадии: отделяют первое сусло и вымывают экстрактивные вещества, содержащиеся в дробине. Воду для промывки подают через сегнерево колесо, температура воды 75 - 78oC. Промывание водой проводят до достижения плотности сусла 13,6 ± 1%. После окончания набора сусла и спуска последней промывной воды из фильтрационного чана дробину удаляют. Затем собранное в сусловарочном котле пивное сусло подвергают кипячению с добавлением гранулированного хмеля. Кипячение сусла начинают после набора всего количества сусла и проводят его в течение 1,5 ч. Хмель вносят в сусло в 3 стадии: первая порция (90%) после начала кипячения и вторая порция (10%) за 10 мин до окончания кипячения. Готовое сусло с массовой долей сухих веществ 14% передают в бродильное отделение. Охлаждение пивного сусла производят на противоточном пластинчатом теплообменнике, где сусло быстро охлаждают до 10oC.

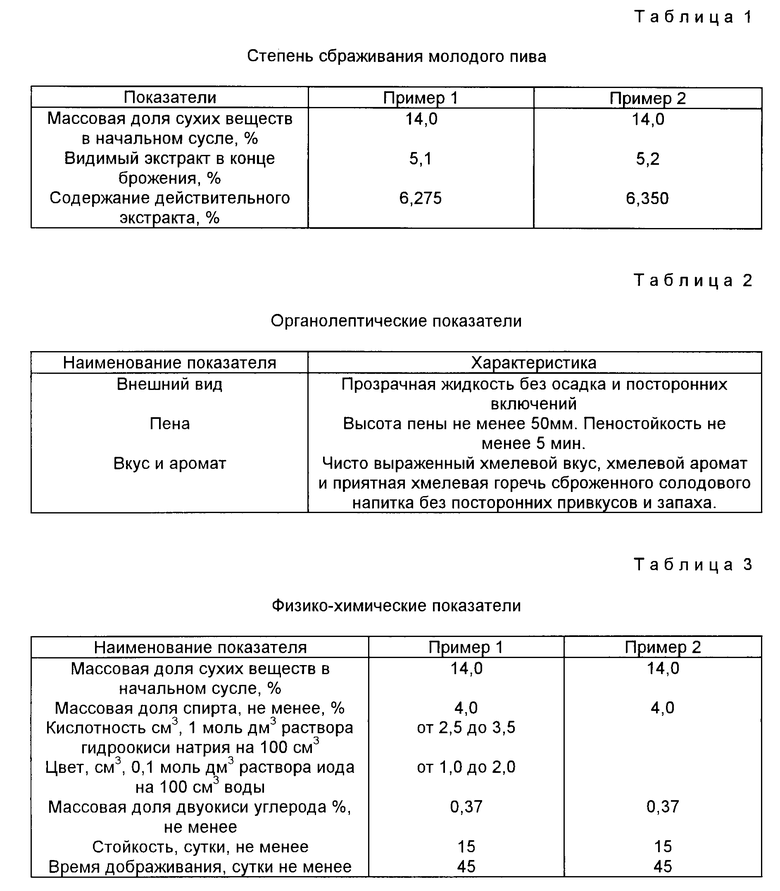

Дрожжи пивные предварительно разбраживают в небольшом количестве сахара с температурой 10 - 12oC и вводят в каждый бродильный чан. На третьи сутки брожения пивного сусла температуру поднимают до максимальной 14oC и поддерживают ее в течение 24 - 36 ч. Бродильный чан при этом постоянно охлаждают для того, чтобы в конце брожения температура плавно понизилась до 4 - 5oC. Температуру регулируют путем открытия вентилей на рубашках бродильных чанов. Продолжительность процесса главного брожения составляет 8-9 сут. Степень сбраживания молодого пива приведена в табл. 1. Температура молодого пива, поступающего в ткани для дображивания, не превышает 4 - 5oC.

Дображивание пива ведут периодическим способом, при этом через сутки после начала активного дображивания и полного вытеснения воздуха пиво насыщают двуокисью углерода при шпунтовом давлении 1,0 - 1,5 кгс/см2. Продолжительность дображивания 45 сут.

Фильтрование пива проводят на рамном фильтре при постоянном шунтовом давлении двуокиси углерода 1,0 - 1,5 кгс/см2 в танке, из которого подают пиво на фильтр. В сборнике пива создают такое же давление для сохранения растворенной в пиве двуокиси углерода. Пиво в сборнике хранят 1 сут., затем подают на розлив. До окончания розлива в сборнике поддерживают противодавление двуокиси углерода 1,0 - 1,5 кгс/см2. Дображивание, фильтрование и розлив пива ведут при 1 - 2oC. Температура готового пива 0-2oC. Пиво разливают в емкости 1,0 - 1,5 л.

Пример 2. Способ осуществляют аналогично примеру 1, но затирание солода ведут с выдержкой в течение 10 мин, пивное сусло охлаждают до 12oC, а максимальную температуру на третьи сутки брожения поднимают до 15oC.

Обработку технологического оборудования на всех этапах производства пива, дрожжей, осевших в конце главного брожения, контроль за работой оборудования на стадиях брожения, дображивания, фильтрования и розлива ведут согласно ГОСТ 3473-78 "Пиво, общие технические условия".

В табл. 2 и 3 приведены органолептические и физико-химические показатели пива, изготовленного предложенным способом. Их анализ показывает, что пиво относится к категории светлого пива высшего качества, с высокой пеностойкостью и длительным сроком хранения.

Кроме того, по сравнению с прототипом способ позволяет значительно упростить процесс производства за счет:

- исключения поэтапного процесса затирания и подогрева на каждом этапе;

- введения хмеля в две стадии;

- увеличения температуры охлаждения и подъема максимальной температуры на третьи сутки;

- увеличение шпунтового давления.

В целом это обеспечивает высокие вкусовые качества пива "Кайф".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ТЕМНОГО ПИВА | 1999 |

|

RU2173700C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИВА "СТАЛИНГРАДСКОЕ ЭКСТРА" | 1999 |

|

RU2173702C2 |

| СПОСОБ ПРОИЗВОДСТВА ПИВА "СТЕРЛИТАМАКСКОЕ" | 1996 |

|

RU2105796C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА | 2009 |

|

RU2406754C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИВА "ВОЛЖАНИН" | 1999 |

|

RU2173701C2 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА "ТОВАРИЩ БЕНДЕР" | 1997 |

|

RU2129146C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА "ТУЛЬСКОЕ АРСЕНАЛЬНОЕ" | 1997 |

|

RU2122015C1 |

| СПОСОБ ПРОИЗВОДСТВА ПИВА "БРЯНСКОЕ СПЕЦИАЛЬНОЕ" | 1999 |

|

RU2139326C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА | 2000 |

|

RU2180683C2 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА | 2000 |

|

RU2191804C2 |

Изобретение касается производства светлого пива высшего качества и длительного срока хранения. При получении пивного сусла приготовление затора ведут при температуре воды 69 - 70oС, затор выдерживают в течение 90 - 100 мин, а хмель при кипячении сусла вводят в две стадии. Пивное сусло охлаждают до 10 - 12oС и на третьи сутки его сбраживания температуру поднимают до 14 - 15oС. Дображивание, фильтрование и розлив пива ведут при постоянном шпунтовом давлении двуокиси углерода 1,0 - 1,5 кгс/см2. Это позволяет упростить технологический процесс и улучшить органолептические показатели. 3 табл.

Способ производства светлого пива, предусматривающий дробление солода, получение пивного сусла, включающее приготовление затора настойным способом и его фильтрование, кипячение сусла с хмелем, охлаждение и брожение пивного сусла, дображивание и фильтрование пива под шпунтовым давлением двуокиси углерода и его розлив, отличающийся тем, что приготовление затора ведут при температуре воды 69 - 70oС с выдержкой затора в течение 90 - 100 мин, при кипячении сусла 90% хмеля вводят после начала кипячения и 10% за 10 мин до его окончания, пивное сусло охлаждают до 10 - 12oС, температуру брожения сусла на третьи сутки поднимают до максимального предела 14 - 15oС, а дображивание, фильтрование и розлив пива ведут при постоянном шпунтовом давлении двуокиси углерода 1,0 - 1,5 кгс/см2.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1622385, кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технологическая инструкция по производству солода и пива | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1998-04-27—Публикация

1997-01-23—Подача