Изобретение относится к пивоваренной промышленности, в частности к способам получения пива.

Известен способ приготовления светлого пива, включающий приготовление пивного сусла путем смешивания несоложенного сырья в виде рисовой крупы с водой и меньшей частью солода, кипячения смеси, смешивания оставшейся части солода с водой, соединения смесей, выдержку их, осахаривание, фильтрацию и охмеление сусла с введением сахаросодержащего компонента, охлаждение, осветление пивного сусла, сбраживание и дображивание молодого пива, фильтрование, карбонизацию и розлив (Зазирная М.В. Пиво. Технология сортового пива. Киев, "Техника", 1974).

Готовый продукт обладает недостаточно высокими органолептическими и питательными свойствами и стойкостью.

Кроме того, данный способ требует наличия солода с очень высокими осолаживающими свойствами, требует длительного времени брожения и дображивания пива.

Наиболее близким к предлагаемому является "Способ получения пива "Радонежское" (патент России N 2076145, C 12 C 7/00; 11/00, опуб. БИ 27.03.97. ), предусматривающий приготовление пивного сусла с использованием ферментного препарата или без него путем смешивания несоложенного сырья в виде рисовой крупы с водой и 20% солода, выдержки полученной смеси при повышающейся температуре, кипячения, смешивания оставшейся части солода с водой, выдержки, объединения частей затора, последующих выдержек при повышающихся температурах до полного осахаривания, фильтрование, добавление сахаросодержащего компонента в варочный котел, кипячение и охмеление сусла, осветление и охлаждение сусла, аэрацию сусла стерильным воздухом, брожение сусла с использованием низовых дрожжей и ферментного препарата, дображивание пива, фильтрацию его через кизельгуровый фильтр, карбонизацию и розлив.

Данный способ также не позволяет получить недорогое пиво, обладающее высокими стабильными органолептическими свойствами с высокой массовой долей сухих веществ, повышенным содержанием алкоголя, высокой стойкостью при хранении.

Задачей настоящего технического решения является расширение ассортимента высококачественных сортов пива при сокращении себестоимости производства напитка.

Техническим результатом предполагаемого изобретения является сокращение сроков брожения и дображивания пива при получении напитка, обладающего высокими органолептическими свойствами, повышенным содержанием алкоголя, высокой питательностью, наряду с высокой стойкостью при хранении.

Это достигается тем, что в способе приготовления пива, предусматривающем приготовление пивного сусла с использованием ферментного препарата или без него путем смешивания несоложенного сырья в виде рисовой крупы и 20% солода, выдержки полученной смеси при повышающейся температуре, кипячения, смешивания оставшейся части солода с водой, выдержки, объединения частей затора, последующих выдержек при повышающихся температурах до полного осахаривания, фильтрование, добавление сахаросодержащего компонента в варочный котел, кипячение и охмеление сусла, осветление и охлаждение сусла, аэрацию сусла стерильным воздухом, брожение сусла с использованием низовых дрожжей и ферментного препарата, дображивание пива, фильтрацию его через кизельгуровый фильтр, карбонизацию и розлив имеются отличия, а именно при приготовлении пивного сусла рисовую крупу используют в количестве 18% от массы зернопродуктов, 1-ю часть затора из несоложенного сырья и 20% солода приготавливают при температуре 35 ± 0,5oC, медленно подогревают до кипения и кипятят в течение 20 минут, оставшуюся часть солода смешивают с водой при температуре 35 ± 0,5oC, при этом общее соотношение воды к затираемым зерноприпасам составляет 1:2,7-3,0, подкисляют 2-ю часть затора молочной кислотой до pH = 5,8-6,0 и выдерживают при этой температуре до окончания кипячения 1-й части затора, прокипяченную 1-ю часть затора прокачивают во 2-ю часть затора до увеличения температуры общего затора до 50 - 52oC с выдержкой при этой температуре 15 минут, подогревают затор до температуры 63 ± 0,5oC с выдержкой при этой температуре 20 минут, подогревают до температуры 72 ± 0,5oC, выдерживают затор при этой температуре до полного осахаривания, затор фильтруют до содержания массовой доли сухих веществ в сусле 13 ± 0,2%, добавляют сахаросодержащий компонент в виде сахарного песка в варочный котел в количестве 2% от массы зернопродуктов, кипячение сусла ведут в течение 1 часа с задачей 1 порции хмеля в количестве 90 - 95% от общей массы хмеля перед началом кипячения сусла, оставшуюся часть хмеля вносят по окончании кипячения перед подачей сусла в хмелецедильник, доводят массовую долю сухих веществ в сусле в процессе кипячения до 14 ± 0,2%, аэрируют сусло стерильным воздухом до содержания кислорода в нем не менее 6 - 8 мг/л, сусло сбраживают в течение 6 - 8 суток до содержания массовой доли сухих веществ в молодом пиве 4,6 - 4,8% низовыми дрожжами, активированными пивным суслом за 4 часа до подачи их в ток сусла, в присутствии ферментного препарата с альфа-ацетилдекарбоксилазной активностью по режиму 7 - 10 - 5oC с выдержкой диацетиловой паузы в течение 36 - 48 часов, дображивание ведут в течение 25 суток, причем при возможности охлаждения молодого пива до температуры -1oC, дображивание ведут в течение 12 суток.

Допускается замена первой порции хмеля на водно-изомеризованный хмелевой концентрат.

Данный способ позволяет получить высококачественное пиво, обладающее высокими органолептическими свойствами, высокой питательностью, высоким содержанием алкоголя, при этом за счет сокращения сроков брожения и дображивания себестоимость пива невысока.

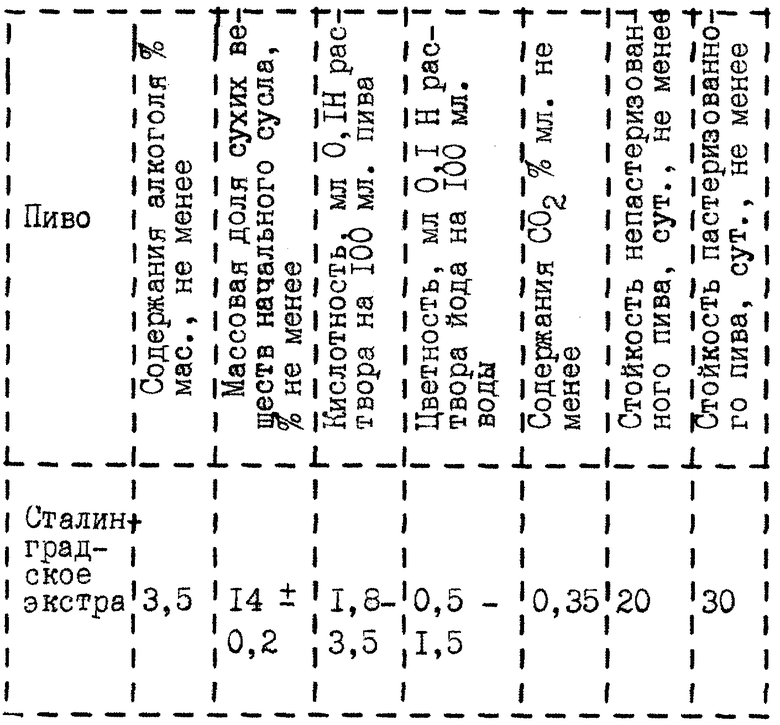

Перечисленные выше особенности позволяют получить пиво

"Сталинградское экстра" со следующими фиэико-химическими показателями (см. таблицу).

Применение ингредиентов в указанных соотношениях в сочетании с гидромодулем 1:2,7-3 обеспечивает более высокую по сравнению с прототипом концентрацию начального сусла, что в сочетании с применяемым температурно-временным режимом при затирании позволяет активизировать действия ферментов солода, увеличивает стойкость пива при хранении.

Указанный режим охмеления позволяет сохранить в начальном сусле полезные горькие вещества и придать пиву тонкий хмелевой аромат одновременно со снижением себестоимости этой операции за счет сокращения времени кипячения. Сокращение доли сахаросодержащего компонента также снижает себестоимость напитка, а аэрирование стерильным воздухом до более высокой концентрации кислорода обеспечивает более высокую скорость сбраживания сусла, что также снижает себестоимость напитка.

Использование ферментного препарата с альфа-ацетилдекарбоксилазной активностью на стадии брожения позволяет существенно сократить период созревания пива при одновременном улучшении вкуса и аромата пива, также увеличивая стойкость его при хранении.

При уменьшении температуры дображивания до -1oC существенно сокращается время дображивания за счет более быстрой флокуляции дрожжей, коагуляции белковых дубильных веществ и полифенольных соединений, и увеличивает стойкость пива при его хранении.

Способ приготовления пива "Сталинградское экстра" осуществляется следующим образом.

Несоложенное сырье в виде рисовой крупы в количестве 18% от массы зернопродуктов смешивают с 20% солода при температуре 35 ± 0,5oC в заторном котле и перекачивают в котел несоложенных материалов для разваривания, где медленно подогревают до кипячения и кипятят 20 минут.

К началу закипания 1-й части затора оставшуюся часть солода смешивают с водой при температуре 35 ± 0,5, подкисляют затор молочной кислотой до pH = 5,8 - 6,0 и выдерживают при этой температуре до окончания кипячения 1-й части затора. Общее соотношение воды к затираемым зерноприпасам составляет 1: 2,7-3.0. Прокипяченную часть затора перекачивают в основной затор до увеличения температуры общего затора 50 - 52oC, выдерживают 15 минут. Далее затор подогревается до 63 ± 0,5oC и выдерживают 20 минут. Затем затор подогревается до температуры 72 ± 0,5oC и выдерживается до полного осахаривания, которое проверяют по пробе на йод.

Осахаренный затор подогревают до температуры 75 ± 0,5oC и перекачивают в фильтрационный чан на отстаивание затора и фильтрацию сусла. Фильтрование затора проводят до содержания массовой доли сухих веществ в сусле 13 ± 0,2%.

При работе с недостаточно растворенными солодами применяют ферментные препараты. При этом ферменты задают в основной затор.

В качестве ферментов в зависимости от качества используемого солода применяют церемикс 2ХЛ, термамил 120Л, ультрафло Л - в количестве 0,2 - 0,5 кг/1000 дал и другие аналогичные действия, разрешенные к применению органами здравоохранения.

При повышенной цветности солода и с целью уменьшения окислительных реакций в сусло вносят аскорбиновую кислоту из расчета 3-3,5 г/гл сусла/или другой антиоксидант.

Сахаросодержащий компонент в виде сахарного песка в количестве 2% от массы зернопродуктов вносят в варочный котел и кипятят, доводя начальную плотность сусла до 14 ± 0,2%.

Охмеление сусла проводят в два приема. Первую порцию хмеля в количестве 90 - 95% от общего количества вносят перед началом кипения, что обеспечивает достаточное насыщение за время кипячения, равное одному часу, веществами, придающими напитку мягкую хмелевую горечь.

Вторую порцию хмеля в количестве 5 - 10% вносят по окончании кипячения перед подачей сусла на хмелеотделение, что позволяет восполнить потери улетучиваемого во время кипячения хмелевого масла, придающего пиву тонкий хмелевой аромат.

Допускается замена первой порции хмеля на водно-изомеризованный хмелевой концентрат.

После хмелеотделения и удаления белковых взвесей в гидроциклонном аппарате проводят охлаждение сусла в теплообменнике до температуры 6 - 8oC, после чего передают его в бродильное отделение, подвергая его аэрации стерильным воздухом до достижения содержания кислорода в нем 6 - 8 мг/л.

Активизированные в течение 4 часов пивным суслом низовые дрожжи подают в ток сусла, туда же вносят ферментный препарат с альфа-ацетилдекарбоксилазной активностью, в частности может использоваться препарат Матурекс Л.

Использование ферментного препарата такого типа существенно ограничивает возможности образования диацетила, катализуя декарбоксилацию альфа-ацетолактаты в ацетоин, что существенно уменьшает период созревания пива.

Пиво сбраживают по режиму 7 - 10 - 5oC с выдержкой диацетиловой паузы в течение 36 - 48 часов до содержания в молодом пиве массовой доли сухих веществ 4,6 - 4,8%.

Дображивание пива ведут в течение 25 суток при температуре 1-2oC. При возможности охлаждения молодого пива до температуры -1oC срок дображивания сокращается до 12 суток.

По окончании выдержки пива его фильтруют на кизельгуровом и стерильных фильтрах, карбонизуют и осуществляют розлив. Пиво может выпускаться как в пастеризованном, так и в непастеризованном виде.

ПРИМЕР 1.

Способ затирания одноотварочный, массовая доля сухих веществ начального сусла 14%.

Первую часть затора приготавливают смешиванием несоложенного сырья в виде рисовой крупы в количестве 18% от массы зернопродуктов с 20% солода при температуре 35oC, которую медленно подогревают до кипячения и кипятят в течение 20 минут.

Вторую часть затора приготавливают свешиванием оставшейся части солода с водой при температуре 35oC, подкисляют молочной кислотой до pH = 5,8, выдерживают при этой температуре до окончания кипячения 1-й части затора. Прокипяченную 1-ю часть затора прокачивают во 2-ю часть затора до увеличения температуры общего затора до 50oC с выдержкой при этой температуре 15 минут, подогревают затор до температуры 63oC с выдержкой при этой температуре 20 минут, подогревают до температуры 72oC, выдерживают затор при этой температуре до полного осахаривания, нагревают до температуры 75oC и прокачивают на фильтрацию. Общее соотношение воды к затираемым зерноприпасам 1:2,7. При повышенной цветности солода в сусло вносят аскорбиновую кислоту из расчета 3,0 г/гл сусла.

Затор фильтруют до содержания массовой доли сухих веществ в сусле 13 ± 0,2%. Сахаросодержащий компонент в виде сахарного песка добавляют в варочный котел в количестве 2% от массы зернопродуктов.

Охмеление сусла проводят в два приема. Первую порцию хмеля в количестве 90% от общей массы хмеля задают перед началом кипячения, оставшуюся часть хмеля вносят по окончании кипячения перед подачей сусла в хмелецедильник. Допускается замена первой порции хмеля на водно-изомеризованный экстракт. Кипячение сусла с хмелем ведут в течение 1 часа, доводят массовую долю сухих веществ начального сусла до 14%. После хмелеотделения и удаления белковых взвесей в гидроциклонном аппарате проводят охлаждение сусла в теплообменнике до 6oC, подвергают его аэрации стерильным воздухом до достижения содержания кислорода в нем 6 мг/л.

В бродильном отделении сусло сбраживают в течение 6 - 8 суток до достижения массовой доли сухих веществ в молодом пиве 4,6 - 4,8% низовыми дрожжами, активированными пивным суслом за 4 часа до подачи их в ток сусла в присутствии ферментного препарата с альфа-ацетилдекарбоксилазной активностью, например препарата Матурекс Л. из расчета 1,0 - 2,0 г/гл холодного сусла.

Брожение проводят по режиму 7 - 10 - 5oC с выдержкой диацетиловой паузы в течение 36 - 48 часов. Дображивание ведут в течение 25 суток при температуре 0 - 1oC. После дображивания пиво фильтруют через кизельгуровый и стерильный фильтры, карбонизуют и осуществляют розлив.

ПРИМЕР 2.

Способ осуществляют аналогично примеру 1, но при получении сусла из недостаточно растворенного солода применяют ферментный препарат, например церемикс 2ХЛ, в количестве 0,2 кг/1000 дал.

ПРИМЕР 3.

Способ осуществляют аналогично примеру 1, но дображивание пива осуществляют при температуре -1oC в течение 12 суток.

ПРИМЕР 4.

Способ осуществляют аналогично примеру 1, но при охмелении сусла заменяют первую порцию хмеля водно-изомеризованным хмелевым концентратом.

Технологические параметры, приведенные в примерах выполнения 1 - 4, обеспечивают приготовление пива "Сталинградское экстра".

Указанный способ позволяет получить пиво "Сталинградское экстра" с физико-химическими показателями, приведенными в таблице, представляющее собой прозрачную жидкость без осадка и посторонних включений, обладающую вкусом солодового напитка с мягкой хмелевой горечью и выраженным солодовым и хмелевым ароматом.

Бутылочное пиво обладает высотой пены не менее 40 мм и пеностойкостью не менее 4 минут, со следующей пищевой ценностью: углеводы - 5,8 г/100 мг напитка; белки - 0,8 г/100 мг напитка; энергетическая ценность напитка - 54,0 ккал/100 мл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИВА "ВОЛЖАНИН" | 1999 |

|

RU2173701C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТЕМНОГО ПИВА | 1999 |

|

RU2173700C2 |

| СПОСОБ ПРОИЗВОДСТВА ПИВА "ШИХАН" | 1996 |

|

RU2105794C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА "ТУЛЬСКОЕ АРСЕНАЛЬНОЕ" | 1997 |

|

RU2122015C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА "ТУЛЬСКОЕ" | 1997 |

|

RU2122016C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТЕМНОГО ПИВА | 1999 |

|

RU2159799C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИВА "ВОЛЖАНИН ОРИГИНАЛЬНОЕ" | 1996 |

|

RU2103343C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА "ТОВАРИЩ БЕНДЕР" | 1997 |

|

RU2129146C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА | 2000 |

|

RU2191804C2 |

| СПОСОБ ПРОИЗВОДСТВА ТЕМНОГО ПИВА | 1996 |

|

RU2100429C1 |

Использование - в пивоваренной промышленности. Способ предусматривает приготовление пивного сусла с использованием ферментного препарата или без него. 1-ю часть затора приготавливают смешиванием несоложенного сырья в виде рисовой крупы в количестве 18% от массы зернопродуктов с 20% солода при температуре 35 ± 0,5°С, которую медленно подогревают до кипячения и кипятят в течение 20 мин. 2-ю часть затора приготавливают смешиванием оставшейся части солода водой при температуре 35 ± 0,5°С, подкисляют 2-ю часть затора молочной кислотой до pH 5,8 - 6,0, выдерживают при этой температуре до окончания кипячения 1-й части затора. Прокипяченную 1-ю часть затора прокачивают во 2-ю часть затора до увеличения температуры общего затора до 50 - 52°С с выдержкой при этой температуре 15 мин, подогревают затор до температуры 63 ± 0,5°С с выдержкой при этой температуре 20 мин, подогревают до температуры 72 ± 0,5°С, выдерживают затор при этой температуре до полного осахаривания, нагревают до температуры 75 ± 0,5°С и прокачивают на фильтрацию. Приводятся параметры процессов, соотношения исходного сырья к воде и значения контролируемых показателей. Это позволяет расширить ассортимент высококачественных сортов пива при сокращении себестоимости производства напитка. 3 з.п. ф-лы, 1 табл.

| СПОСОБ ПРОИЗВОДСТВА ПИВА "РАДОНЕЖСКОЕ" | 1993 |

|

RU2076145C1 |

| ЗАЗИРНАЯ М.В | |||

| Пиво | |||

| Технология сортового пива | |||

| - Киев: Техника, 1974 | |||

| МАЛЬЦЕВ П.М | |||

| Технология солода и пива | |||

| - М.: Пищевая промышленность, 1964, с.714. | |||

Авторы

Даты

2001-09-20—Публикация

1999-05-11—Подача