Изобретение относится к способу и устройству для осуществления доменного улучшения электросталей и, в частности, но не эксклюзивно, к текстурированным электросталям с высокой магнитной проницаемостью. В частности, но не эксклюзивно, изобретение относится к устройству, используемому для получения в стальной полосе или листе линий местной пластической деформации, которые улучшают доменную структуру полосы или листа и уменьшают потери мощности, не вызывая повреждения или разрушения изоляции, покрывающей полосу или лист, в результате чего исключается необходимость повторного покрытия после обработки.

Известно, что магнитные свойства текстурированных электросталей могут быть улучшены путем обработки известным образом, в результате которой осуществляется ориентирование зерен или кристаллов в стали.

Одной из проблем, связанных с известной технологией получения улучшенных магнитных свойств, является то, что при получении оптимальной ориентации зерна имеется тенденция к одновременному получению большего, чем оптимальный, размера зерна, что в результате приводит к большим потерям мощности, чем было бы в случае с меньшим размером зерен и меньшими промежутками между стенками доменов. Известные технологии эффективного доменного улучшения или усовершенствования путем создания искусственных границ зерен включают механические способы, лазерные системы или системы высоковольтного разряда.

Установлено, что до настоящего времени механические способы неприемлемы для промышленного использования, в результате чего используются относительно дорогостоящие лазерные системы. Относительно недорогой способ воздействия искровым разрядом (система высоковольтного разряда) обычно используется, но эта система имеет тенденцию к достаточно медленному для успешного промышленного использования воздействию.

Несмотря на то, что улучшение структуры доменов может быть обеспечено за счет использования способа [1], известного как механическая штриховка шарами с использованием шаров очень малого диаметра, порядка 0,7 мм, которые действуют в контакте с поверхностью листа при обработке, этот способ очень труден для воспроизведения и эксплуатации на промышленной основе. Кроме того, при этом происходит процарапывание поверхности стали и после обработки необходимо повторное покрытие стали.

Это изобретение направлено на создание способа и устройства для улучшения доменной структуры текстурированных электросталей с высокой магнитной проницаемостью, в которых используют высоколокализованное давление на поверхность стали для получения линий пластической деформации в виде линий, расположенных с промежутком приблизительно в 5 мм друг от друга в направлениях, в основном, перпендикулярных направлению прокатки полосы или листа.

Способ осуществления улучшения доменов полосы или листа электростали, который отличается этапом создания в полосе линий локальной пластической деформации посредством перемещения множества упруго установленных расположенных с промежутком шаров диаметром по крайней мере 10 мм, находящихся в контакте с полосой.

Устройство для осуществления улучшения структуры доменов электросталей, содержащее установку ряда поворачивающихся или вращающихся элементов, установленных внутри опорной конструкции и перемещающихся в непосредственном контакте с поверхностью полосы или листа электростали для создания линий локальной пластической деформации, которые проходят, по существу, по всей ширине полосы или листа для осуществления улучшения структуры доменов в ней, и средства, применяемые для сообщения или придания взаимного линейного перемещения между элементами и стальной полосой или листом, отличается тем, что вращающиеся элементы расположены на расстоянии друг от друга таким образом, что промежуток между линиями пластической деформации, создаваемыми посредством вращающихся элементов, составляет по крайней мере 5 мм и тем, что оно снабжено средствами для упругого смещения или отклонения вращающихся элементов от опорной конструкции.

Вращающиеся элементы, предпочтительнее, содержат шары относительно большого диаметра, находящиеся в контакте с относительно большим количеством меньших шаров, которые упруго отклоняются (отжимаются) от их опорной конструкции и находятся в контакте с поверхностью стальной полосы или листа. Каждый шар может быть изготовлен из любого подходящего износостойкого материала, например хромистой стали или нитрида кремния. Предпочтительнее, чтобы электросталь поддерживалась относительно твердой поверхностью (подложкой) во время процесса улучшения или совершенствования доменов. Подложка может содержать или быть покрытой материалом на основе смолы или может содержать, или содержит пластину из нержавеющей стали. Подложка, предпочтительнее, шире, чем обрабатываемая полоса или лист электростали. В альтернативной конструкции подложка содержит каток или ролик большого диаметра или бесконечный ремень. Способ и устройство, описанные в предыдущих трех абзацах, легко поддаются промышленному изготовлению и сравнительно дешевы при эксплуатации. Кроме того, устройство относительно легко обслуживать и эксплуатировать без сложных регулировок и настройки во время его работы. Кроме того, нет необходимости в повторном покрытии стали после обработки и в этом процессе может осуществляться непрерывное перемещение полосы или листа, возможны также высокие скорости процесса.

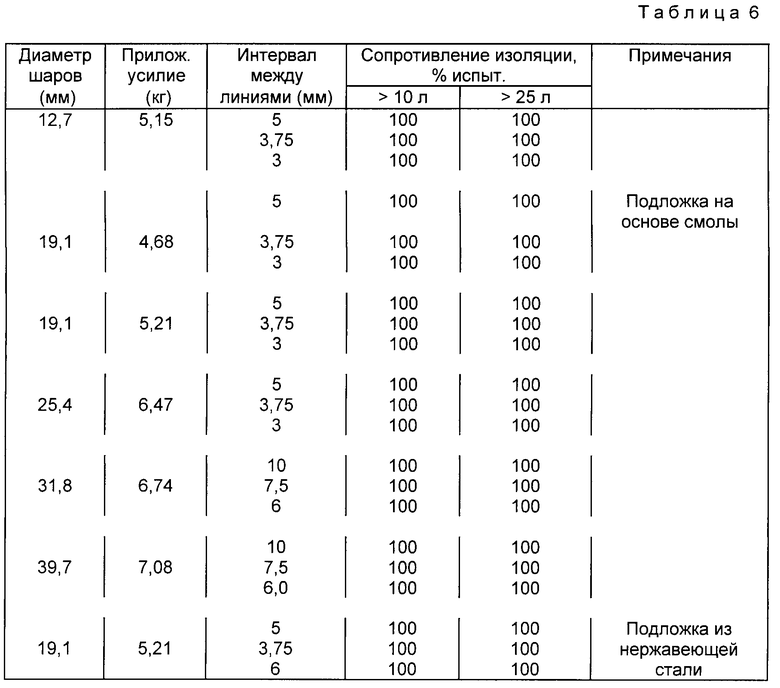

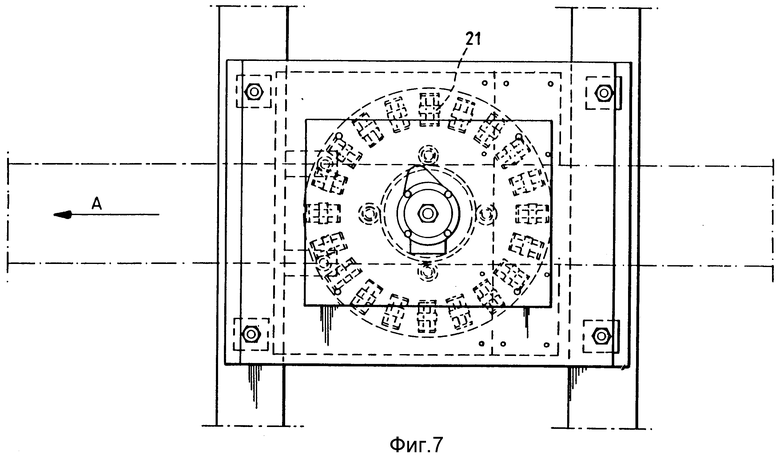

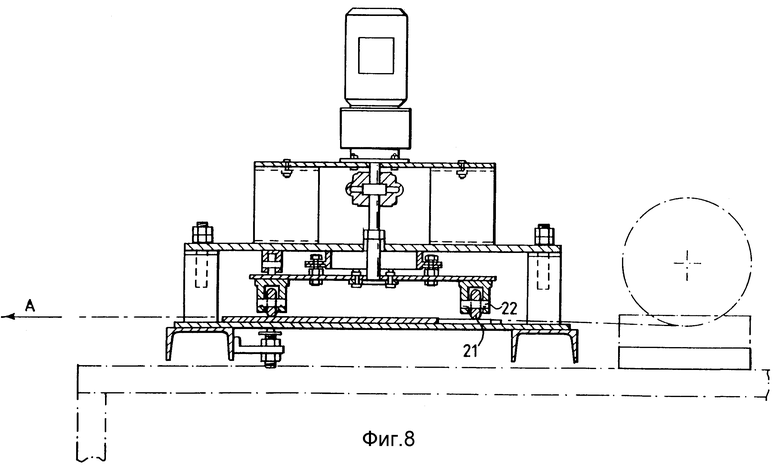

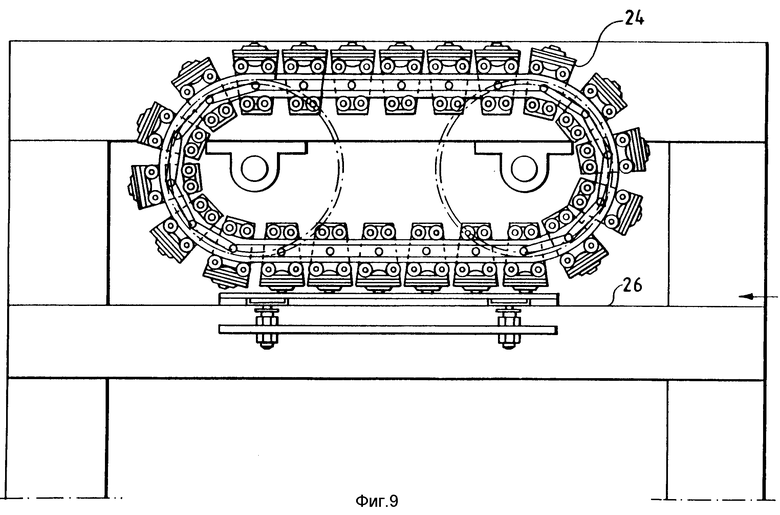

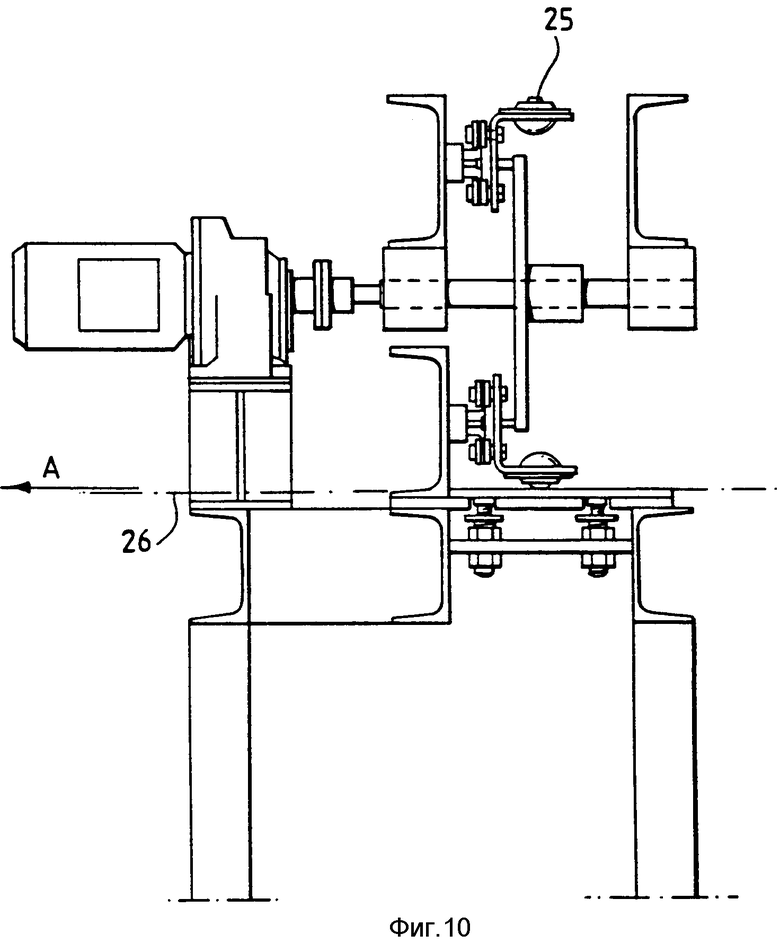

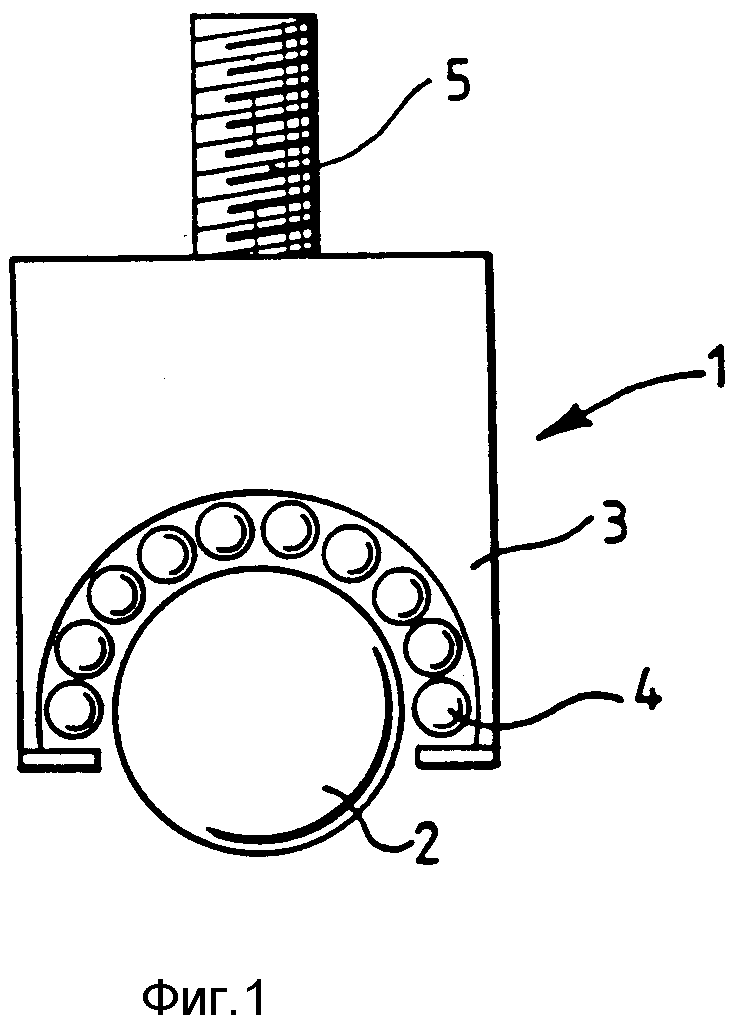

На фиг. 1 дан поперечный разрез устройства согласно изобретению; на фиг. 2, 3 - альтернативные варианты устройства; на фиг. 4 - разрез дополнительного варианта устройства; на фиг. 5 и 6 - соответственно вид сверху и вид сбоку альтернативного устройства; на фиг. 7 и 8 - соответственно вид сверху и вид сбоку в разрезе дополнительного устройства; на фиг. 9 и 10 - соответственно вид сверху и вид сбоку в разрезе еще одного дополнительного устройства; на фиг. 11 - доменная структура улучшенной стали, обработанной согласно изобретению.

Устройство, изображенное на фиг. 1, содержит комплект 1 шаров 2 из хромистой стали, обычно диаметром от 12 до 32 мм, смонтированных с возможностью вращения внутри опорного корпуса 3. Могут использоваться шары другого диаметра с диаметрами в диапазоне от 10 мм до 50 мм. Шары также могут быть изготовлены из другого износостойкого материала, например, нитрида кремния. Между противоположными поверхностями шаров 2 и корпуса 3 расположены подшипники 4 для создания низкофрикционного узла, позволяющего относительно большому шару свободно вращаться по поверхности стального листа при обработке. Вертикально вверх от корпуса проходит вал с нарезанной резьбой для соответствующего прикрепления к каретке или держателю, или подобного им.

Как видно на фиг. 2, узел при использовании индексирования позиций может включать множество комплектов шаров 2 из хромистой стали, при этом относительное расположение их на соответствующем опорном держателе или каретке, в сущности, выбирается в зависимости от длины листа или полосы, которую необходимо обработать и ее способа перемещения относительно узла. В варианте, показанном на фиг. 2а, показано расположение нескольких комплектов шаров 2 на хромистой стали, при этом шары каждого ряда смещены по отношению к соседнему ряду таким образом, что промежуток между линиями, образованными под прямым углом к направлению прокатки полосы при перемещении, составляет около 5 мм. В этом варианте при работе комплект шаров и корпус вынуждают пересекать полную ширину полосы, которая подвижна, последняя затем индексируется в направлении, показанном стрелкой А, на расстоянии, эквивалентном длине, занимаемой применяемым набором шаров. В качестве приводного механизма подачи может быть использован обычный механизм линейного перемещения.

В варианте, показанном на фиг. 2b, используется комплект из нескольких расположенных бок о бок наборов шаров из хромистой стали, при этом наборы шаров или блоки из шаров вынуждают пересекать ограниченное расстояние возвратно-поступательным образом с соответствующей скоростью ширину непрерывно или периодически двигающейся полосы электростали с высокой магнитной проницаемостью для образования линий локальной пластической деформации, расположенных с промежутком обычно порядка 5 мм. Направление перемещения полосы снова обозначено стрелкой А.

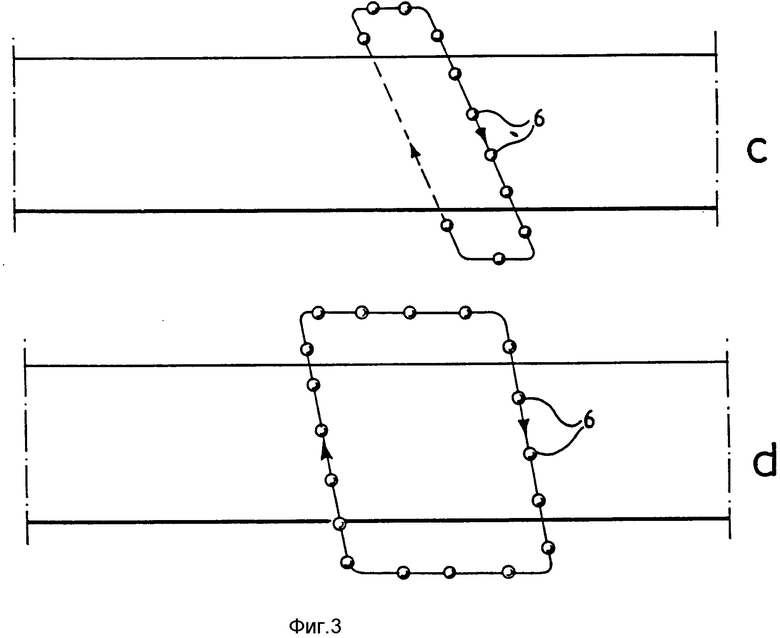

В устройстве, показанном на фиг. 3с, узел содержит систему или набор шаров из хромистой стали 6, которые крепятся таким образом, чтобы непрерывно пересекать всю ширину верхней или нижней поверхности полосы, в результате чего каждый блок шаров создает линии напряжений, расположенных с промежутком приблизительно 5 мм друг от друга и перпендикулярных направлению прокатывания полосы. Предусмотрена верхняя или нижняя возвратная траектория или путь, на котором блоки шаров не контактируют с поверхностью полосы. Обычное для данного частного варианта расположение показано на фиг. 9.

В варианте, показанном на фиг. 2, также используются блоки или наборы шаров из хромистой стали, выполненные таким образом, что они непрерывно перемещаются по полосе кругообразно, в результате чего по всей ширине полосы образуются слегка изогнутые линии напряжений, обеспечивающие совершенствование доменов при перемещении полосы в одном направлении и не попадающие на полосу на обратном пути. Вместо одного приспособления для кругового движения для уменьшения размера установки могут использоваться несколько таких приспособлений. Обычное для данного частного варианта расположение показано на фиг. 9.

В варианте, показанном на фиг. 3, также используются блоки, или наборы шаров из хромистой стали, выполненные таким образом, что они непрерывно перемещаются по полосе кругообразно, в результате чего по всей ширине полосы образуются слегка изогнутые линии напряжений, обеспечивающие совершенствование доменов при перемещении полосы в одном направлении и не попадающие на полосу на обратном пути. Вместо одного приспособления для кругового движения для уменьшения размера установки могут использоваться несколько таких приспособлений. Обычное для данного частного варианта настоящего изобретения расположение показано на фиг. 5, 6, 7 и 8.

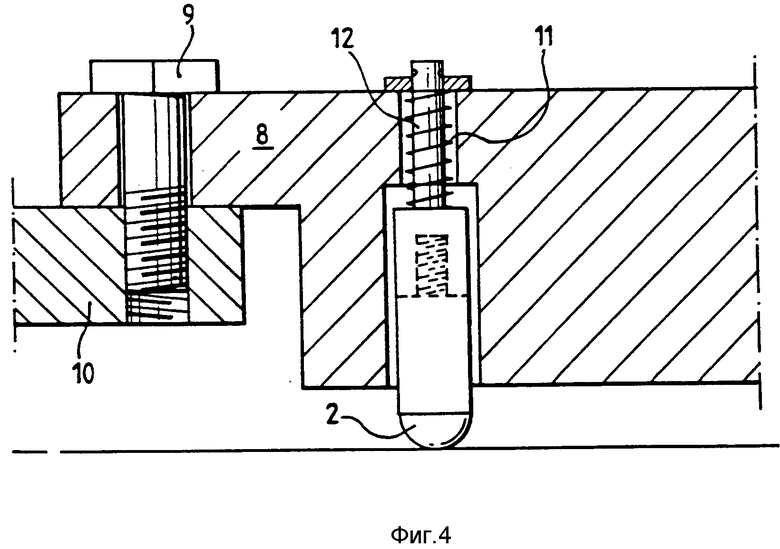

Как видно из фиг. 4, каждый комплект 1, закрепленный в держателе (или каретке) 8, прикрепляется болтом 9 к приводному элементу 10. Вокруг вспомогательного вала 12, не имеющего резьбы, расположена пружина 11 для побуждения и обеспечения контактирования блока шаров с полосой или листом при обработке. Альтернативно может использоваться пневматический способ побуждения контактирования блока шаров 2 с полосой или листом.

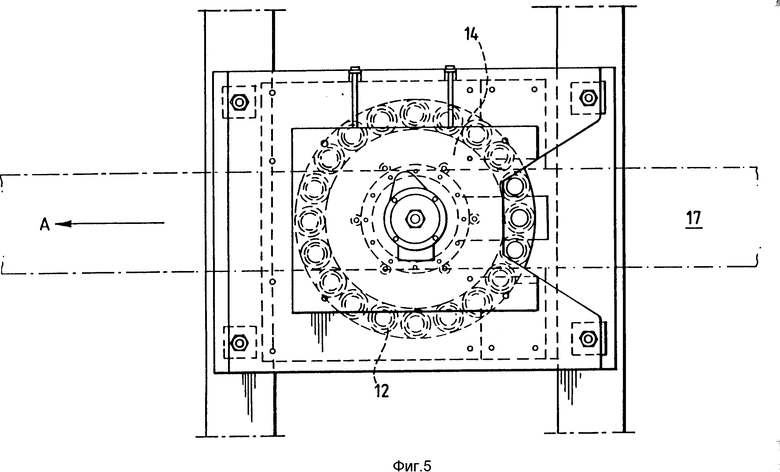

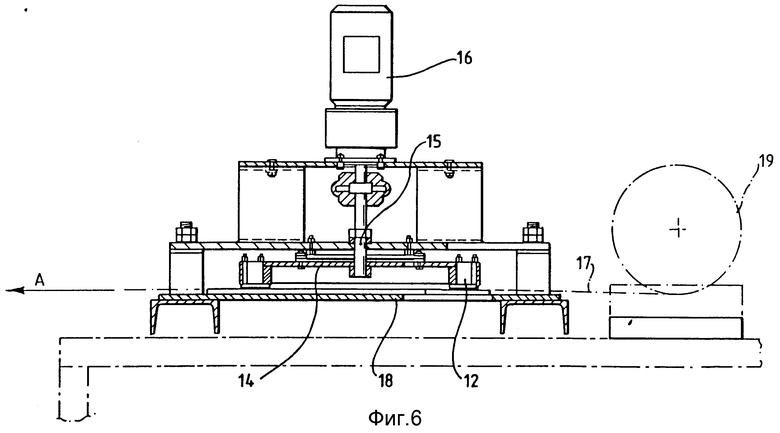

Устройство, изображенное на фиг. 4 и 5, содержит кольцевой ряд шаров 12 из хромистой стали, удерживаемых или закрепленных внутри вращающейся каретки 14, включающей вертикальный вал 15, вращаемый электромотором 16. Полоса обозначена позицией 17 и направление ее предполагаемого перемещения показано стрелкой А. Под полосой 17 расположена плоская стальная подложка 18.

Как видно из фиг. 5, полоса 17 загорожена от поверхности полосы во время одного из ее проходов по ширине полосы.

При работе стальная полоса из катушки 19 непрерывно двигается над подложкой 18 и контактирует с шарами 12 из хромистой стали для создания требуемых линий напряжений. Скорости движения полосы 17 и каретки 14 выбраны таким образом, чтобы гарантировать то, что образованные линии напряжений лежат, в основном, поперек полосы.

Устройство, изображенное на фиг. 7 и 8, подобно тому, что изображено на фиг. 5 и 6, и подобным элементам присвоены те же номера позиций. В этом варианте, однако, шары из хромистой стали 12 заменены кольцами 21 из хромистой стали, установленными на валах 22. Во всех других отношениях устройство, изображенное на фиг. 7 и 8 точно такое же, как изображенное на фиг. 5 и 6.

Устройство, изображенное на фиг. 9 и 10, содержит пару вращающихся колес 22, вокруг которых проходит ряд сочлененных шарнирных кареток или держателей 23, каждый из которых удерживает шар 24 из хромистой стали. Шары 24 двигаются поперек всей ширины стальной полосы 25, непрерывно двигающейся в направлении стрелки А.

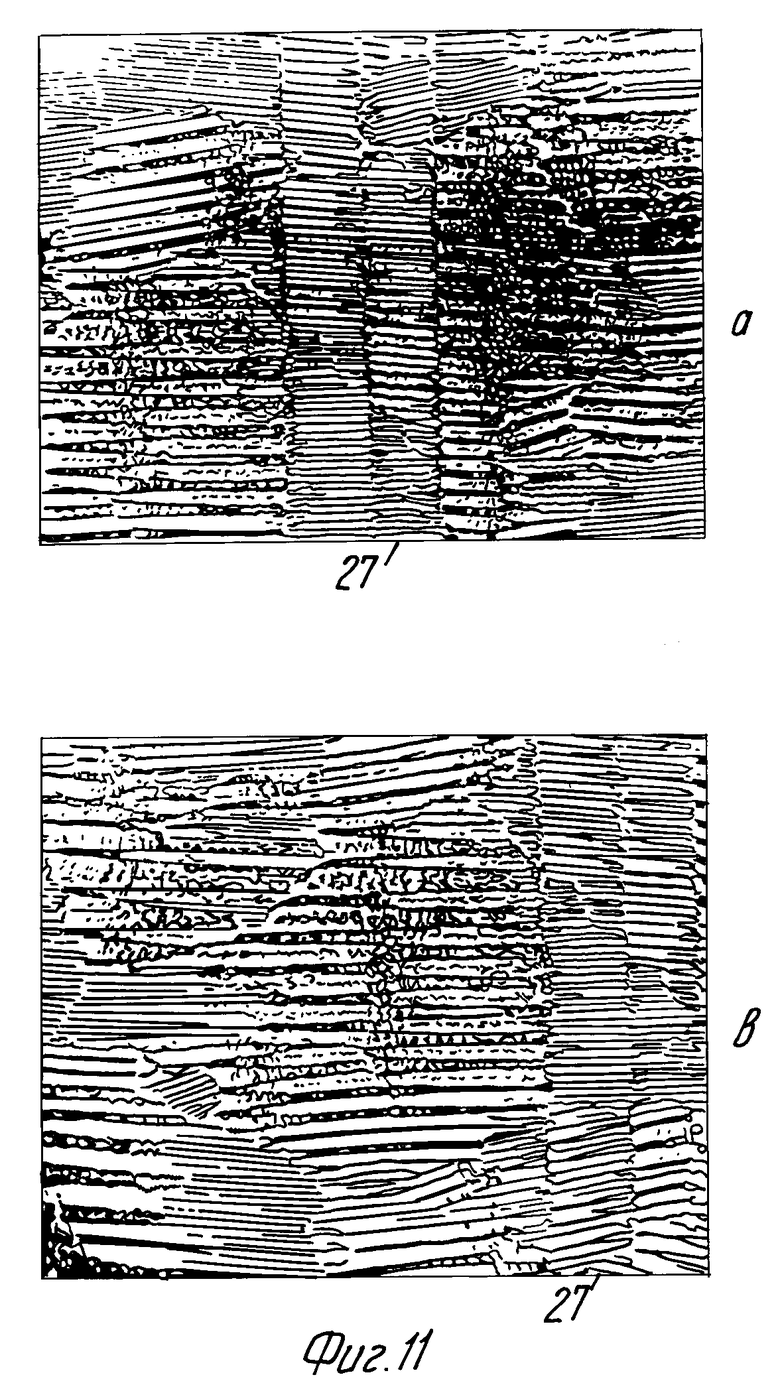

Улучшение, производимое стальными шарами или кольцами согласно настоящему изобретению, можно видеть на фиг. 11. Отчетливые области улучшения доменов обозначены позициями 27.

Далее, только в качестве примера, приведены результаты испытаний, проведенных при использовании настоящего изобретения.

Было получено множество образцов обработанных начисто листов текстурированной электростали с высокой магнитной проницаемостью, покрытых фосфатом, размером 610 мм x 305 мм, для которых определялись значения потерь мощности (B = 1,7 T, 5 OH2) и магнитной проницаемости (B 1 кА/м). Для обработки этих образцов использовали экспериментальную линию с одним блоком шаров диаметром 12,5 мм, при этом усилие, прикладываемое пружинным устройством, составляло порядка от 2 до 6 кг/см (20-60). Обычные значения приложенного усилия могли быть порядка от 4 1/2 до 5 1/2 кг/см.

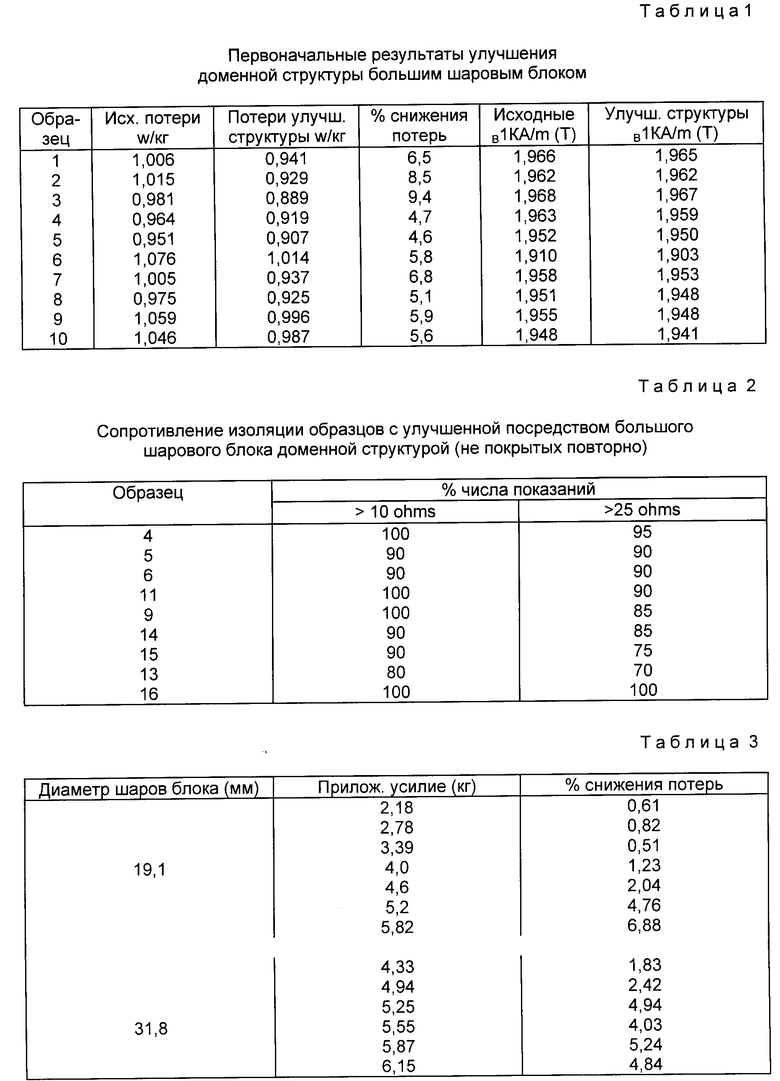

Приложение такого усилия создавало в стали линии напряжений, обеспечивающие совершенствование доменной структуры, отчетливо обнаруживающееся на обеих сторонах листов. Полученное усовершенствование доменной структуры, исследованное с помощью магнитного оптического прибора, отчетливо видно на фиг. 11. Изоляционные покрытия образцов были, по существу, не повреждены во время испытаний, при этом в результате линии приложенного давления обычно было трудно заметить, но эффект был отчетливо видимым при использовании оптического прибора для наблюдения доменов. Следует отметить, что эффекты улучшения, полученные с помощью методов искрового разряда или лазерами, не всегда отчетливо проявляются на обеих сторонах обрабатываемой полосы, тогда как улучшение, полученное вышеописанным способом, почти всегда отчетливо проявляется на обеих сторонах полосы. Значения потерь мощности и магнитной проницаемости затем были повторно измерены, поскольку имелось сопротивление изоляции, посредством способа сдвоенного электрода BS 6404. Часть 2, приложение D. Типичные значения полученного снижения потерь и влияние обработки на значения магнитной проницаемости приведены в табл. 1

Как видно из результатов табл. 1, для соответствующих образцов были получены превосходные значения снижения потерь и конечных потерь, например снижение потерь 9,4% и конечные потери 0,889 W/кг для материала 0,27 мм. Результаты показывают небольшое уменьшение значений магнитной проницаемости, но оно незначительно. Диапазон результатов так же, как и для результатов, полученных способом искрового разряда, зависит, например, от размера зерна исходного материала, ориентации и характеристик покрытия.

Данные по изоляции, приведенные в табл. 2 ниже, показывают, что использование способа настоящего изобретения не снижает значительно сопротивления изоляции, делая ненужным повторное покрытие.

Пример 1. Было изготовлено множество образцов текстурированной электростали с высокой магнитной проницаемостью размером 0,27 мм x 610 мм x 220 мм и подвергнуты совершенствованию доменной структуры, используя диапазон усилий, приложенных к комплекту шаров диаметром 19,1 мм, и интервалом между линиями в 10 мм. Результаты, приведенные в табл. 3, ясно показывают влияние увеличения приложенного усилия на снижение потерь мощности, например, приложенное усилие порядка 3,39 кг приводит только к 0,51% снижения потерь, тогда как увеличение приложенного усилия до 5,8 кг приводит к значению снижения потерь мощности 6,88%. Аналогичные результаты можно увидеть в табл. 3 в случае использования комплекта шаров диаметром 31,8 мм, для которого приложение усилия порядка 4,94 кг приводит к снижению потерь в 2,42%, тогда как приложенное усилие в 5,87 кг приводит к значению снижения потерь в 5,24%.

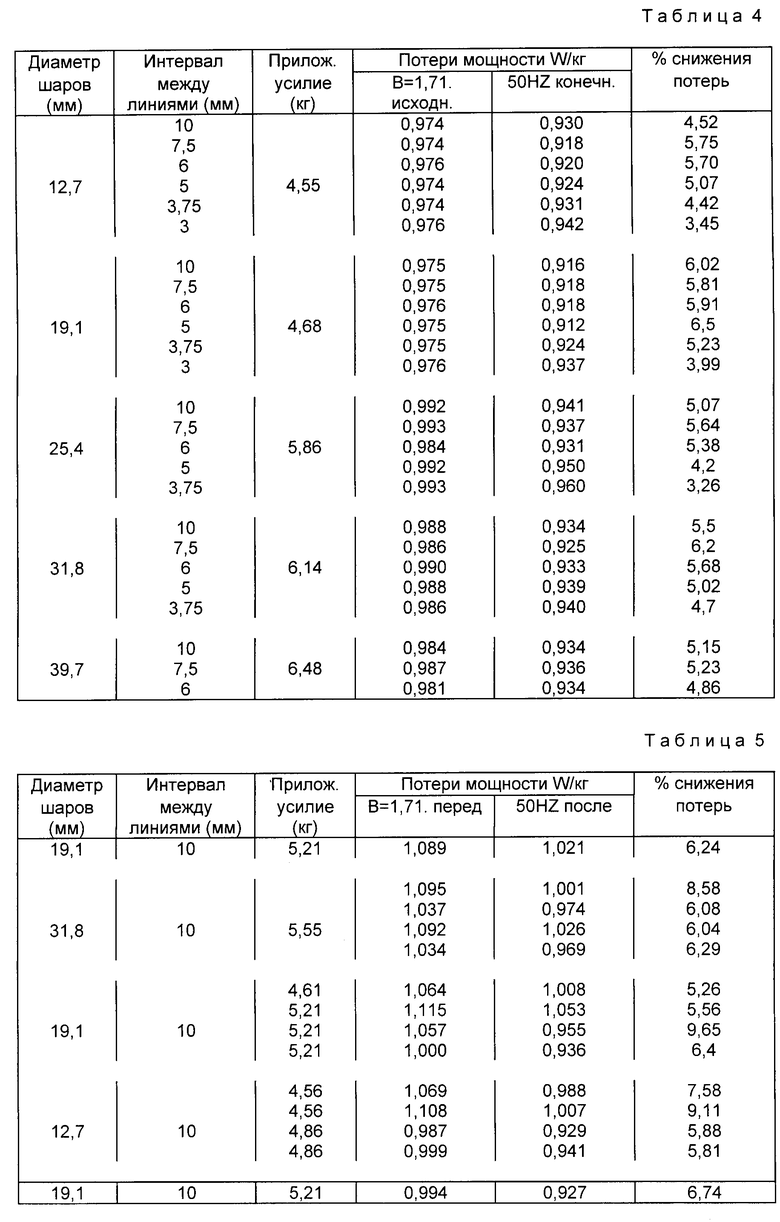

Пример 2. Множество образцов текстурированной электростали с высокой магнитной проницаемостью были изготовлены так же, как и в примере 1 и подвергнуты улучшению доменной структуры, используя диапазон значений усилий для диапазона интервалов между линиями напряжений и для комплектов шаров, перекрывающих диапазон диаметров. Результаты приведены в табл. 4, из которой ясно видно, что интервалы между линиями 5 мм нежелательны.

Пример 3. Дополнительные примеры снижения потерь, полученные для подвергнутых улучшению доменной структуры образцов, используя различные компоненты шаров и значения приложенного усилия при интервале между линиями напряжений 10 мм приведены в табл. 5, из которой видно, что получены значения снижения потерь до 9,65%.

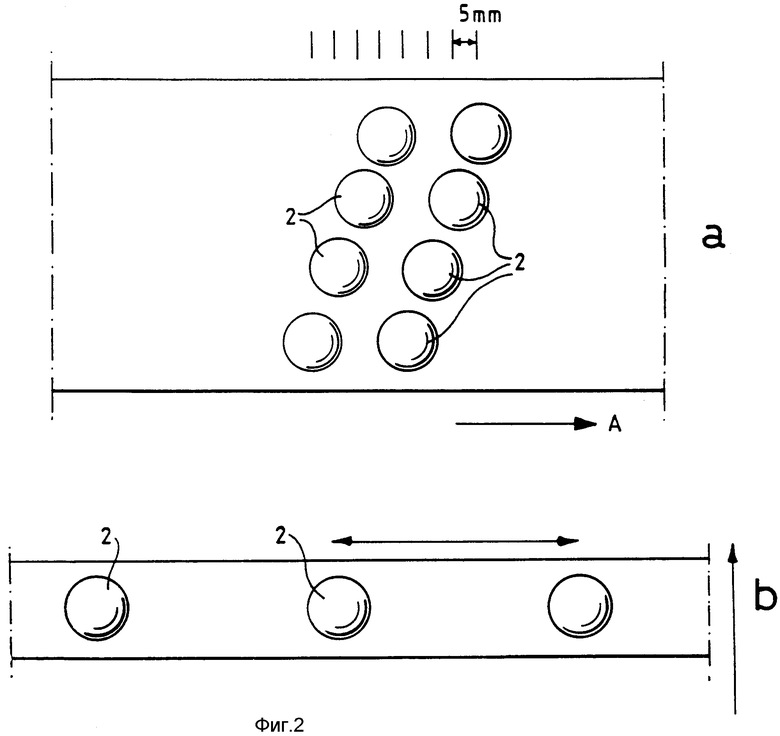

Пример 4. На множестве образцов, подвергнутых улучшению доменной структуры с использованием наборов шаров с различными диаметрами и приложением значений усилий, более высоких, чем применялись обычно, были проведены измерения изоляции. Образцы были обработаны с использованием подложек из нержавеющей стали и на основе смолы. Результаты измерений изоляции приведены в табл. 6, из которой видно, что во всех случаях после обработки сохранялось превосходное сопротивление изоляции.

Изобретение относится к производству текстурованных электросталей, а именно к получению доменной структуры сталей. Устройство содержит комплект вращающихся элементов, установленных с возможностью упругого контакта с полосой или листом. Способ предусматривает создание линий локальной пластической деформации по ширине полосы. Режимы способа и размеры элементов устройства регламентированы. 2 с. и 3 з.п.ф-лы, 11 ил., 6 табл.

| JP, патент, 059828, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-04-27—Публикация

1993-05-12—Подача