Область техники, к которой относится изобретение

Настоящее изобретение относится к листу электротехнической текстурированной стали (также называемому листом магнитной стали с ориентированной структурой) для железного сердечника трансформаторов и к способам его изготовления.

Уровень техники

В последние годы использование энергии становится все более эффективным и все более повышаются требования к уменьшению потерь энергии в трансформаторах во время их использования. Существуют, в основном, два типа потерь, которые могут происходить в трансформаторах: одним из них является потеря в меди в проводниках, другим - потеря в железе в железных сердечниках. Потери в железе можно, кроме того, разделить на потери на гистерезис и потери на вихревые токи. Улучшение ориентации кристаллов в материале и снижение количеств загрязняющих примесей, как известно, являются эффективными способами сокращения потерь на гистерезис.

Например, JP20121741A (PTL 1) описывает метод изготовления листа электротехнической текстурированной стали, имеющего отличные плотность магнитного потока и потери в железе, путем оптимизации условий отжига перед заключительной холодной прокаткой.

С другой стороны, потери на вихревые токи, как известно, можно резко уменьшить путем уменьшения толщины листа, увеличения количества добавленного Si, формирования канавок на поверхности стального листа и увеличения механических напряжений в стали.

Например, JPH0622179B (PTL 2) описывает способ формирования линейных канавок на поверхности стального листа, имеющих ширину 300 мкм или меньше, и глубину 100 мкм или меньше, причем потери в железе W17/50 могут быть уменьшены, по меньшей мере, с 0,80 Вт/кг до формирования канавок до 0,70 Вт/кг или меньше после формирования канавок.

Кроме того, JP2011246782A (PTL 3) описывает способ, в котором стальной лист после операции вторичной рекристаллизации подвергается облучению плазменной дугой для уменьшения потерь в железе W17/50, по меньшей мере, с 0,80 Вт/кг до облучения до 0,65 Вт/кг или меньше после облучения.

Кроме того, JP201252230A (PTL 4) описывает способ получения материала для трансформаторов, характеризующегося низкими потерями в железе и производящего меньше шума, путем оптимизации толщины пленки и средней ширины прерывистых участков магнитных доменов, сформированных путем облучения электронным пучком на поверхности стального листа.

Список цитированной литературы

Патентная литература

PTL 1: JP20121741A

PTL 2: JPH0622179B

PTL 3: JP2011246782A

PTL 4: JP201252230A

PTL 5: JP200327196A

PTL 6: JP20072334A

PTL 7: JP2005248291A

PTL 8: JP2008106288A

PTL 9: JP2008127632A

Непатентная литература

NPL 1: Kawasaki Steel Technical Report No. 29 (1997) 3, pp. 153-158

Краткое изложение изобретения

Техническая задача

Материал с низкими потерями в железе, имеющий сформированные в нем канавки, как раскрыто в PTL 2, имеет определенное преимущество над материалом, который был подвергнут операции уменьшения магнитных доменов путем приложения термических напряжений посредством плазменной дуги, лазера и тому подобного, в том смысле, что эффект уменьшения магнитных доменов сохраняется в стальном листе даже после операции отжига для удаления напряжений во время процесса изготовления трансформатора обмоточного типа. Такое уменьшение магнитных доменов путем формирования канавок, однако, является относительно менее эффективным для уменьшения потерь в железе и связано с проблемой низкой плотности магнитного потока, поскольку объем стального субстрата вследствие формирования канавок уменьшается.

При этом, приложение термических напряжений к стали вполне эффективно для получения материала, пригодного для использования в многообмоточных трансформаторов с крайне низкими потерями в железе. Все обычные методы, раскрытые в PTL 3 и PTL 4, учитывали лишь характеристику W17/50.

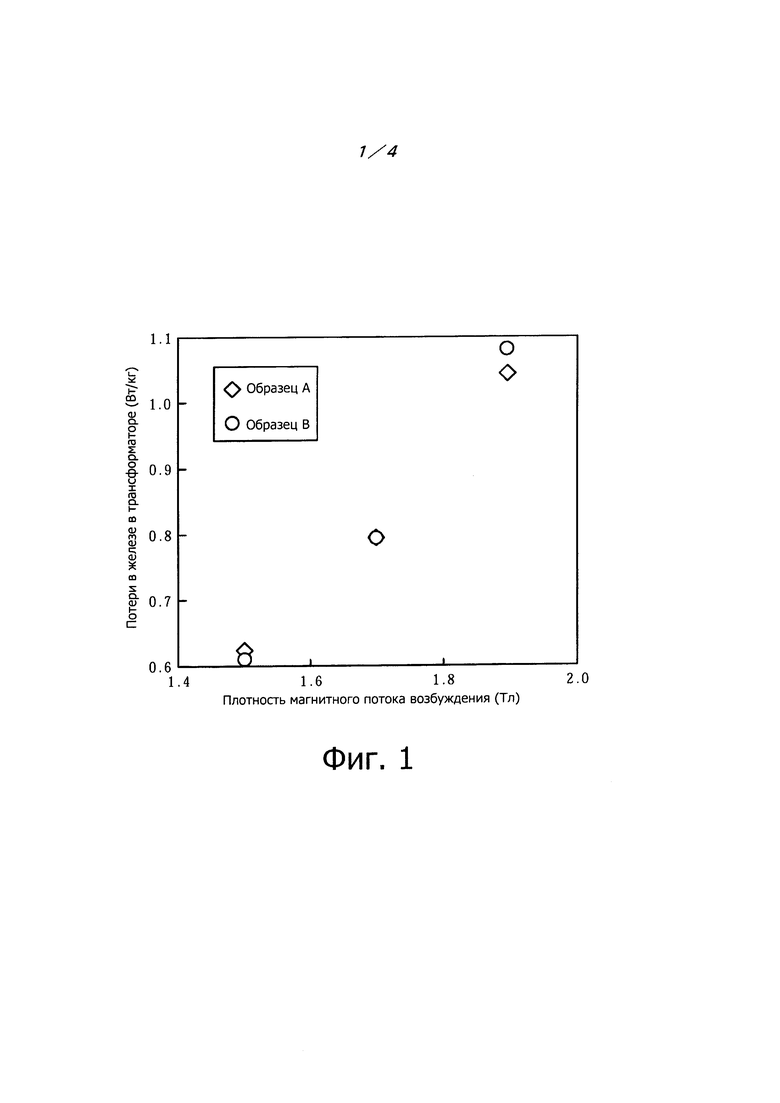

Трансформаторы, использующие листы электротехнической текстурированной стали, не всегда используются для возбуждения при 1,7 Тл, так как небольшие трансформаторы часто используются при плотности магнитного потока около 1,5 Тл, а более крупные трансформаторы - при плотности магнитного потока больше 1,8 Тл.

Следовательно, с точки зрения увеличения степени свободы конструирования для трансформаторных производств предпочтительно, чтобы листы электротехнической текстурированной стали, используемые для железных сердечников трансформаторов и тому подобного, имели низкие потери в железе в диапазоне плотности магнитного потока приблизительно от 1,5 Тл до 1,9 Тл.

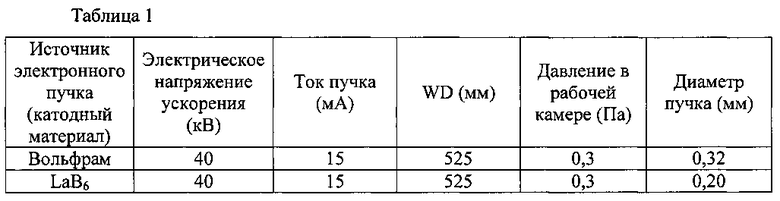

Фиг. 1 показывает влияние плотности магнитного потока возбуждения на потери в железе в трансформаторе в разных образцах. Как можно видеть, образец А и образец В проявляют сравнимые потери в железе при возбуждении при 1,7 Тл, но обнаруживают явные различия по потерям в железе при возбуждении при 1,5 Тл и при 1,9 Тл, соответственно. Таким образом, было обнаружено, что стальной лист, который имеет хороший показатель потерь в железе при возбуждении при 1,7 Тл, вовсе необязательно имеет хороший показатель потерь в железе в других условиях возбуждения.

Способы уменьшения потерь в железе в таком диапазоне плотности магнитного потока, отличном от 1,7 Тл, раскрыты, например, в JP200327196A (PTL 5) и JP20072334A (PTL 6). Первый раскрывает в качестве метода изготовления материала без использования процесса уменьшения магнитных доменов способ контроля отношения W19/50 к W17/50, чтобы оно было 1,6 или меньше, путем изменения скорости нагрева и атмосферы во время обезуглероживающего отжига. Этот способ, однако, имеет некоторые ограничения в отношении состава стали, такие как необходимость добавлять Bi, что приводит, соответственно, к увеличению стоимости сляба материала и, кроме того, к нестабильной вторичной рекристаллизации в стали и т.п.

С другой стороны, второй документ раскрывает способ уменьшения потерь в железе при плотности магнитного потока возбуждения 1,9 Тл путем оптимизации условий облучения стального листа лазером. Этот способ, однако, предназначен для использования с железным сердечником, который должен быть затем подвергнут отжигу для снятия напряжений и, следовательно, на поверхности стального листа образуются углубления, как в случае со способом формирования канавок, раскрытым в PTL 2. Этот способ также сталкивается с проблемой низкой плотности магнитного потока в полученном материале.

Настоящее изобретение сделано с учетом раскрытой выше актуальной ситуации, и объектом целью изобретения является получение листа текстурированной стали для железного сердечника, который имеет отличные характеристики потерь в железе в трансформаторе в диапазоне возбуждения от 1,5 Тл до 1,9 Тл, и, следовательно, обеспечивает снижение потерь энергии в изготовленном трансформаторе во время его работы, а также получение способа эффективного изготовления такого листа.

Решение поставленной задачи

Авторы настоящего изобретения в результате интенсивных исследований по решению упомянутой выше задачи обнаружили, что путем оптимизации распределения напряжений в стали можно достичь экстремально низких потерь в железе во всем диапазоне плотностей магнитного потока возбуждения от 1,5 Тл и больше.

Традиционный уровень техники, например как JP2005248291A (PTL 7), так и JP2008106288A (PTL 8), раскрывает способ уменьшения потерь в железе путем оптимизации распределения напряжений после облучения лазером.

Здесь следует отметить, что PTL 7 раскрывает, что максимальное напряжение при растяжении, приложенное к поверхности стального листа в направлении прокатки, может быть установлено в диапазоне от 70 МПа до 150 МПа, чтобы сократить при этом потери на вихревые токи в стали и уменьшить потери в железе.

Кроме того, PTL 8 описывает, что потери в железе в стальном листе можно сократить путем контроля остаточного напряжения при сжатии в направлении прокатки, чтобы оно было в диапазоне от 0,02 кгс до 0,08 кгс в пересчете на все поперечное сечение в направлении прокатки.

Каждый из этих способов показывает, однако, что характеристики потерь в железе могут ухудшаться от приложения напряжений, больших, чем указанная величина; в частности, PTL 8 допускает вероятность того, что «потери на гистерезис возрастают в результате пластической деформации вследствие остаточного напряжения при растяжении вблизи поверхности».

С другой стороны, внутреннее напряжение стального листа (такое, как напряжение при растяжении в направлении толщины листа и напряжение при сжатии в направлении прокатки) может стабилизировать формирование магнитного домена, отличного от основного магнитного домена, намагниченного в направлении прокатки (второстепенный магнитный домен), как показано в PTL 7. Другими словами, полагают, что более высокое напряжение обеспечивает более стабильное формирование второстепенного магнитного домена даже в диапазоне сильного магнитного поля и эффект уменьшения потерь на вихревые токи может эффективно достигаться даже в диапазоне сильных магнитных полей, что приводит к низким показателям потерь в железе, как указано ниже.

Обычно говорят, что формирование второстепенного магнитного домена способствует сегментации основного магнитного домена и уменьшению потерь на вихревые токи. Механизм этого явления точно не выяснен, но полагают, что глубина этого второстепенного магнитного домена в направлении толщины листа оказывает сильное влияние на потери на вихревые токи, и более глубокий второстепенный магнитный домен обеспечивает большее уменьшение потерь на вихревые токи. Подобный механизм рассмотрен, например, в Kawasaki Steel Technical Report No. 29 (1997) 3, pp. 153-158 (NPL 1) для материала со сформированными в нем канавками.

Основываясь на упомянутых выше наблюдениях и в результате проведенных экспериментов, авторы изобретения выявили следующее:

(1) эффект уменьшения потерь на вихревые токи, выраженный сильнее, чем в традиционном уровне техники, может быть обеспечен путем доведения глубины области в стальном листе в направлении толщины листа, где формируется такое напряжение, как 150 МПа или больше (наибольшее из напряжения при растяжении в направлении толщины листа, напряжения при сжатии в направлении прокатки и напряжения при растяжении в направлении, перпендикулярном к направлению прокатки), до 42 мкм или больше;

(2) упомянутый выше эффект уменьшения потерь на вихревые токи достаточно велик для того, чтобы сделать потери в железе, которые являются суммой потерь на гистерезис и потерь на вихревые токи, экстремально низкими даже когда формируется напряжение 150 МПа или больше; и

(3) когда формируется напряжение 150 МПа или больше, второстепенный магнитный домен стабильно существует даже в области возбуждения с сильным магнитным полем, следствием чего являются низкие потери в железе.

Другими словами, авторы изобретения обнаружили, что потери в железе в стальном листе (W17/50) были низкими, когда в нем формировалось напряжение 150 МПа или больше, и были экстремально низкими даже в диапазоне высокой плотности магнитного потока возбуждения вплоть до 1,9 Тл. Авторы изобретения также нашли распределение напряжения в стали, так что напряжение 150 МПа или больше формируется в пределах областей, каждая из которых имела протяженность 300 мкм или меньше в направлении прокатки и 42 мкм или больше в направлении толщины листа, и обнаружили, что упомянутый выше эффект может быть получен при получении таких областей формирования деформаций периодически с интервалами от 2 мм до 10 мм или меньше в направлении прокатки.

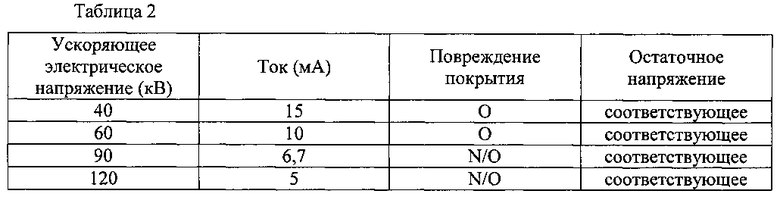

Авторы изобретения, кроме того, обнаружили, что использование электронного пучка, излученного из LaB6, чрезвычайно полезно для изготовления описываемого листа стали. LaB6 является, как известно, выгодным материалом для получения пучка высокой плотности, и эксперименты авторов изобретения также показали, что электронный пучок, излученный из LaB6, был пучком с экстремально высокой плотностью энергии с диаметром пучка 0,2 мм или меньше (измерено щелевым методом). Многие из обычных электронных пучков используют вольфрамовое волокно и имеют то преимущество, что они недороги, однако диаметр такого пучка составляет приблизительно 0,3 мм лишь в месте фокусировки (см. представленную ниже таблицу).

Авторы изобретения определили, что по мере того, как упомянутый выше диаметр пучка становится меньше, плотность энергии пучка может увеличиваться, что позволяет пучку легче вызывать локальное повышение температуры и расширение стального листа, которое, соответственно, эффективно для создания большого напряжения. Кроме того, даже если области с заранее заданным напряжением расположены глубоко в направлении толщины листа, эти области могут все же быть сформированы с меньшей протяженностью напряжения в направлении прокатки.

Кроме того, JP2008127632A (PTL 9) описывает способ изготовления материала с низкими потерями в железе и меньшим ухудшением характеристик потерь на гистерезис вследствие приложения термической деформации путем оптимизации остаточного напряжения, сформировавшегося в направлении толщины листа в стальном листе после лазерного облучения, до уровня 40 МПа или больше, но не больше, чем напряжение предела пластичности.

Однако, способ, описанный в PTL 9, предусматривает применение лазерного наклепа, при котором облучение происходит в воде в специально созданных условиях, и требует соответствующей технологической поддержки для обеспечения непрерывной обработки рулонов, что неизбежно выливается в увеличение затрат.

Кроме того, необходима большая выходная мощность, чтобы создать такие условия лазерного облучения, при которых создается остаточное напряжение 150 МПа или больше. В итоге, не только повреждается покрытие на облученной поверхности стального листа, но и плавится стальной субстрат, что создает проблемы, связанные с невозможностью гарантировать изоляционные свойства пакетируемых стальных листов, когда они встроены в трансформатор, что вызывает образование ржавчины на экспонированных участках стального субстрата и т.д. Чтобы решить эти проблемы, в некоторых случаях осуществляется повторное нанесение покрытия, которое, однако, ухудшает коэффициент заполнения пакета железного сердечника. С другой стороны, если остаточное напряжение, которое стабилизирует замыкающие домены, сформированные на участках лазерного облучения, настолько слабое, что составляет меньше, чем 150 МПа, структура замыкающего домена, которая считается выгодной для уменьшения потерь в железе в трансформаторе, будет разрушена, в частности, во время сильного возбуждения магнитного поля.

Следовательно, в случае, если стальной лист используется в качестве железного сердечника трансформатора, в этом стальном листе необходимо создать как можно более высокое остаточное напряжение без повреждения покрытия и, более того, необходимо четко определить такой диапазон распределения напряжения, который не будет приводить к чрезмерному ухудшению характеристик потерь в железе.

Полагая, что выше упомянутые проблемы могли бы быть решены с использованием метода электронного пучка, которым можно было бы более просто уменьшить вред для покрытия, авторы изобретения провели ряд экспериментов и сделали указанное ниже изобретение.

Более конкретно, для формирования сильного остаточного напряжения внутри стального листа и для минимизации степени протяженности напряжения, которое могло бы привести к ухудшению характеристик потерь в железе, важно облучать стальной лист пучком с экстремально высокой интенсивностью и эффективным является использование LaB6 в качестве катодного материала для источника электронного пучка. Авторы изобретения также обнаружили, что уменьшить нанесение вреда покрытию можно путем увеличения электрического напряжения ускорения до 90 кВ или больше, даже когда стальной лист облучается пучком высокой интенсивности.

Настоящее изобретение основано на упомянутых выше фактах.

В частности, основными признаками настоящего изобретения являются следующие.

1. Лист электротехнической текстурированной стали для железных сердечников, имеющий отличные характеристики потерь в железе в трансформаторе в диапазоне возбуждения от 1,5 Тл до 1,9 Тл, причем на поверхности стального листа сформированы линейные деформации, простирающиеся в направлении, образующем угол от 60° до 120° с направлением прокатки,

в котором вблизи линейных деформаций сформированы области формирования остаточного напряжения, к которым было приложено остаточное напряжение 150 МПа или больше, причем каждая их этих областей формирования остаточного напряжения простирается на 300 мкм или меньше в направлении прокатки и на 42 мкм или больше в направлении толщины слоя, и

в котором указанные линейные деформации сформированы периодически с интервалами от 2 мм до 10 мм в направлении прокатки.

2. Лист электротехнической текстурированной стали для железных сердечников, имеющий отличные характеристики потерь в железе в трансформаторе в диапазоне возбуждения от 1,5 Тл до 1,9 Тл, причем к поверхности стального листа приложены линейные деформации, простирающиеся в направлении, формирующем угол от 60° до 120° с направлением прокатки,

в котором вблизи линейных деформаций сформированы области формирования остаточного напряжения, к которым было приложено остаточное напряжение 150 МПа или больше, причем каждая из этих областей формирования остаточного напряжения простирается на 300 мкм или меньше в направлении прокатки и на 42 мкм или больше в направлении толщины листа,

в котором области формирования остаточного напряжения сформированы с интервалами 150 мкм или больше в направлении линейных деформаций, и

в котором линейные деформации сформированы периодически с интервалами от 2 мм до 10 мм в направлении прокатки.

3. Лист электротехнической текстурированной стали для железных сердечников, имеющий отличные характеристики потерь в железе в трансформаторе в диапазоне возбуждения от 1,5 Тл до 1,9 Тл согласно пункту 1 или 2, в котором поверхность, на которой сформированы линейные деформации, является изолирующим покрытием, которое закрывает собой стальной субстрат.

4. Способ изготовления листа электротехнической текстурированной стали для железных сердечников, имеющего отличные характеристики потерь в железе в трансформаторе в диапазоне возбуждения от 1,5 Тл до 1,9 Тл по любому из пунктов 1-3, в котором поверхность стального листа облучают электронным пучком, излученным из LaB6, для формирования линейных деформаций на поверхности стального листа.

5. Способ изготовления листа электротехнической текстурированной стали для железных сердечников, имеющего отличные характеристики потерь в железе в трансформаторе в диапазоне возбуждения от 1,5 Тл до 1,9 Тл согласно любому из пунктов 1-3, в котором поверхность стального листа облучают электронным пучком при электрическом напряжении 90 кВ или больше.

6. Способ изготовления листа электротехнической текстурированной стали для железных сердечников, имеющего отличные характеристики потерь в железе в трансформаторе в диапазоне возбуждения от 1,5 Тл до 1,9 Тл согласно пункту 4, в котором поверхность стального листа облучается электронным пучком при электрическом напряжении 90 кВ или больше.

Преимущества, достигаемые с использованием изобретения

Согласно настоящему изобретению можно изготовить трансформатор, который имеет низкие величины потерь в железе и высокую энергетическую эффективность в широком диапазоне плотности магнитного потока, включающем диапазон плотности магнитного потока экстремально высокого возбуждения от 1,5 Тл до 1,9 Тл.

Краткое описание чертежей

Настоящее изобретение далее будет описано со ссылкой на прилагаемые чертежи, на которых:

фиг. 1 показывает влияние плотности намагничивающего потока на потери в железе в трансформаторе для разных образцов;

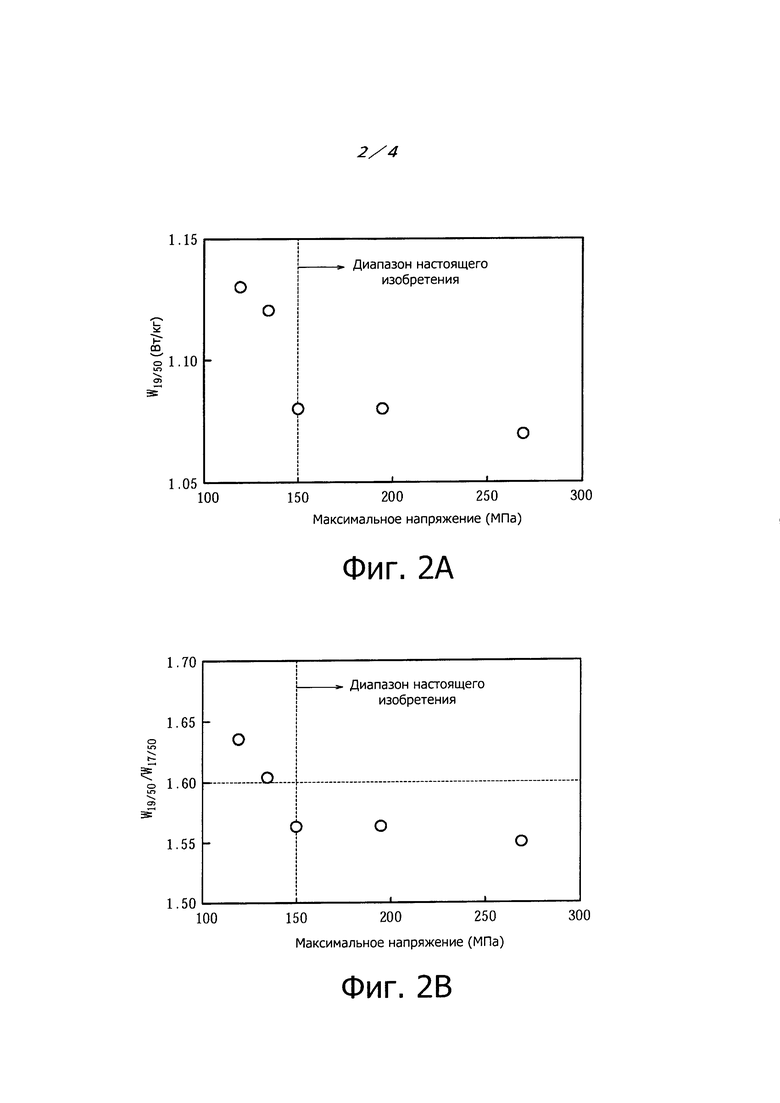

фиг. 2(a) показывает влияние максимального напряжения (наибольшее из напряжения при растяжении в направлении толщины листа, напряжения при сжатии в направлении прокатки и напряжения при растяжении в направлении, перпендикулярном к направлению прокатки) на величину W19/50, а фиг. 2(b) показывает влияние максимального напряжения на отношение W19/50 к W17/50;

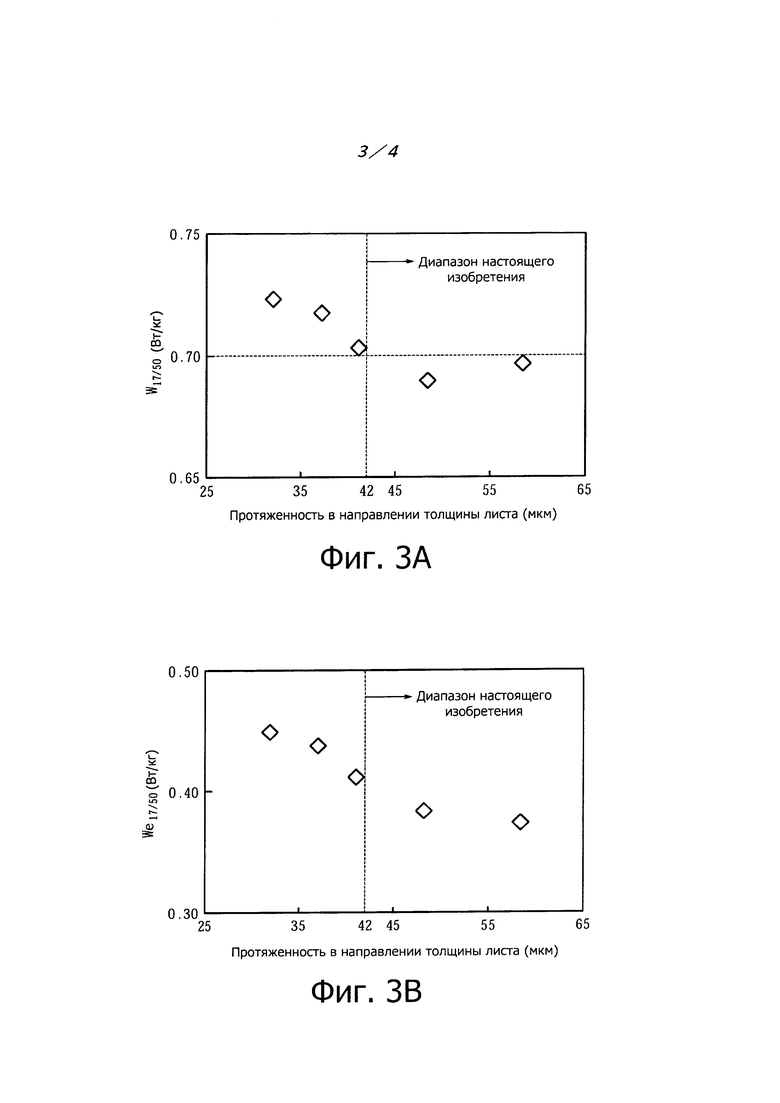

фиг. 3(а) показывает влияние, оказываемое на величину W17/50 протяженностью в направлении толщины листа области, где сформировано остаточное напряжение такой величины, как 150 МПа или больше;

фиг. 3(b) показывает влияние, оказываемое на потери на вихревые токи We17/50 протяженностью в направлении толщины листа области, где сформировано остаточное напряжение такой величины, как 150 МПа или больше;

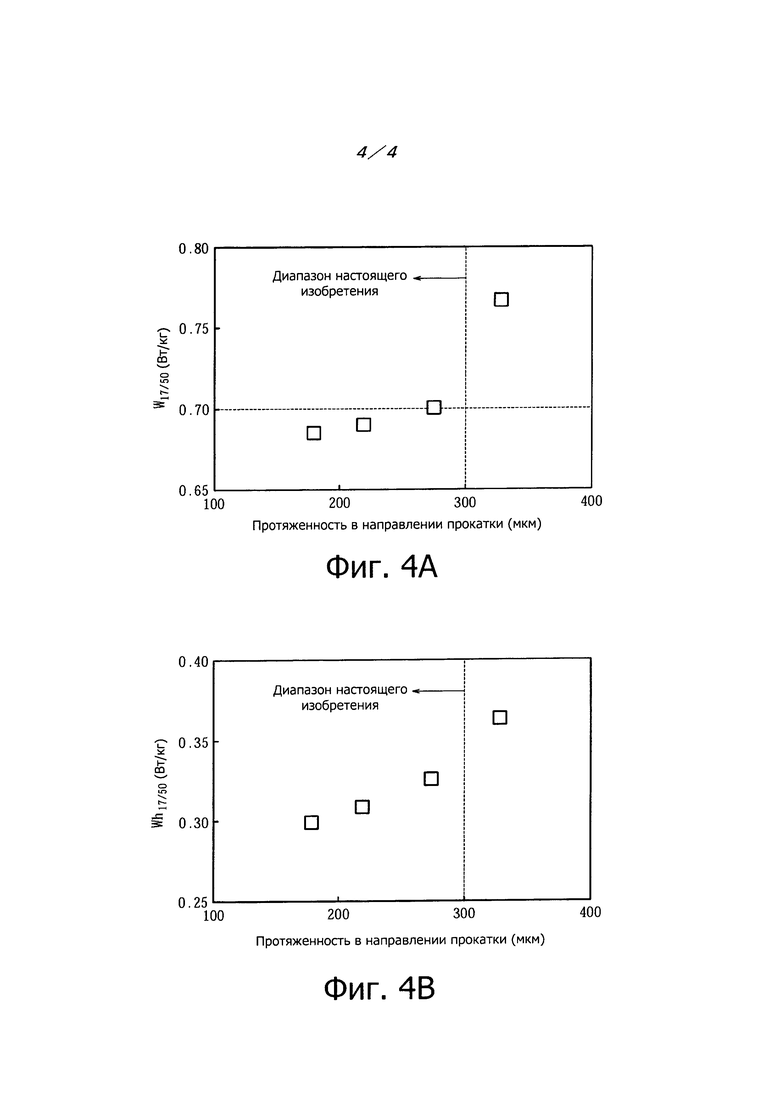

фиг. 4(a) показывает влияние, оказываемое на величину W17/50 протяженностью в направлении прокатки области, где сформировано остаточное напряжение такой величины, как 150 МПа или больше; и фиг. 4(b) показывает влияние, оказываемое на потери на гистерезис Wh17/50 протяженностью в направлении прокатки области, где сформировано остаточное напряжение такой величины, как 150 МПа или больше.

Описание вариантов осуществления

Далее настоящее изобретение будет описано более подробно

Во-первых, будут описаны предпочтительные условия изготовления листа электротехнической текстурированной стали (который может также называться просто «стальной лист») для изготовления железных сердечников, в которых может быть использовано настоящее изобретение.

В настоящем изобретении любой химический состав, который допускает вторичную рекристаллизацию, может быть использован в качестве химического состава сляба для стального листа. В настоящем изобретении химический состав может содержать соответствующие количества Al и N в случае, когда используется ингибитор, например ингибитор на основе AlN, или соответствующие количества Μn и Se и/или S в случае, когда используется ингибитор на основе MnS/MnSe.

Для обеспечения эффекта ингибитора предпочтительными содержаниями Al, Ν, S и Se являются следующие: Al: от 0,01 мас.% до 0,065 мас.%, N: от 0,005 мас.% до 0,012 мас.%, S: от 0,005 мас.% до 0,03 мас.% и Se: от 0,005 мас.% до 0,03 мас.%.

Настоящее изобретение применимо также к листу электротехнической текстурированной стали, имеющему ограниченное содержания Al, Ν, S и Se без использования ингибитора. В этом случае содержания Al, Ν, S и Se предпочтительно ограничены по Al: 100 частей на миллион по массе или меньше, N: 50 частей на миллион по массе или меньше, S: 50 частей на миллион по массе или меньше и Se: 50 частей на миллион по массе или меньше, соответственно.

Специальными примерами предпочтительных базовых компонентов сляба и других, добавляемых по необходимости, компонентов сляба для листа электротехнической текстурированной стали являются следующие.

С: 0,08 мас.% или меньше

Углерод (С) добавляется для улучшения текстуры горячекатаного листа. Содержание С составляет предпочтительно 0,08 мас.% или меньше, поскольку избыточное количество углерода затрудняет уменьшение содержания С до 50 частей на миллион по массе или меньше во время процесса изготовления, при котором не будет происходить точечного магнитного старения. Кроме того, не обязательно устанавливать конкретный нижний предел для содержания С, однако возможный для промышленного использования нижний предел составляет около 0,0005 мас.%.

Si: от 2,0 мас.% до 8,0 мас.%

Кремний (Si) является элементом, который эффективен для увеличения электрического сопротивления стального субстрата и улучшения характеристик потерь на вихревые токи в нем. Содержание Si в стали составляет, таким образом, предпочтительно 2,0 мас.% или больше. С другой стороны, содержание Si выше 8,0 мас.% существенно ухудшает плотность потока в стали. Следовательно, содержание Si предпочтительно находится в диапазоне от 2,0 мас.% до 8,0 мас.%.

Μn: от 0,005 мас.% до 1,0 мас.%

Марганец (Μn) является элементом, который необходим для достижения лучшей обрабатываемости стали в горячем состоянии. Когда содержание Μn в стали ниже 0,005 мас.%, этот эффект недостаточен. С другой стороны, когда содержание Μn выше 1,0 мас.%, магнитный поток получаемого в виде стального листа изделия ухудшается. Соответственно, содержание Μn предпочтительно находится в диапазоне от 0,005 мас.% до 1,0 мас.%.

Соответствующий настоящему изобретению сляб может, кроме того, содержать, например, следующие элементы в качестве улучшающих магнитные свойства компонентов, дополнительно к описанным выше основным компонентам.

По меньшей мере один элемент, выбранный из Ni: от 0,03 мас.% до 1,50 мас.%, Sn: от 0,01 мас.% до 1,50 мас.%, Sb: от 0,005 мас.% до 1,50 мас.%, Cu: от 0,03 мас.% до 3,0 мас.%, Р: от 0,03 мас.% до 0,50 мас.%, Mo: от 0,005 мас.% до 0,10 мас.% и Cr: от 0,03 мас.% до 1,50 мас.%,

Никель (Ni) является элементом, который полезен для улучшения текстуры горячекатаного листа для улучшения его магнитных свойств. Тем не менее, содержание Ni в стали ниже 0,03 мас.% менее эффективно для улучшения магнитных свойств, в то время как содержание Ni в стали выше 1,50 мас.% дестабилизирует вторичную рекристаллизацию, приводя к ухудшению магнитных свойств. Следовательно, содержание Ni предпочтительно находится в диапазоне от 0,03 мас.% до 1,50 мас.%. Кроме того, Sn, Sb, Cu, Ρ, Mo и Cr являются элементами, которые полезны для улучшения магнитных свойств. Однако, если любой из этих элементов содержится в количестве, меньшем, чем указанный выше нижний предел, он становится менее эффективным для улучшения магнитных свойств, в то время как, если он содержится в количестве, превышающем указанный выше верхний предел, он ингибирует рост вторично рекристаллизованных зерен. Таким образом, каждый из этих элементов содержится предпочтительно в количестве, находящемся в указанном выше диапазоне.

Остальное, за вычетом указанных выше элементов, приходится на Fe и случайные примеси, которые вошли в состав стали во время процесса изготовления.

Затем, сляб, имеющий упомянутый выше химический состав, нагревается и подвергается горячей прокатке. Тем не менее, сляб может также подвергаться горячей прокатке непосредственно после литья, не подвергаясь нагреву, или, в случае тонкого сляба или более тонкой стальной отливки, он может непосредственно отправляться на последующий этап, не подвергаясь горячей прокатке.

Кроме того, горячекатаный лист при необходимости подвергается отжигу в зоне горячих состояний.

В это время температура отжига в зоне горячих состояний предпочтительно находится в диапазоне от 800°С до 1100°С. Если температура отжига в зоне горячих состояний меньше, чем 800°С, в ней остается текстура полос, образующаяся в результате горячей прокатки, которая делает трудным получение текстуры зерен однородного размера первичной рекристаллизации и подавляет рост вторичной рекристаллизации. С другой стороны, если температура отжига в зоне горячих состояний превышает 1100°С, размер зерен после отжига в зоне горячих состояний укрупняется настолько сильно, что чрезвычайно трудно получить текстуру зерен однородного размера первичной рекристаллизации.

После отжига в зоне горячих состояний стальной лист подвергается холодной прокатке один раз, или дважды или большее число раз с промежуточным отжигом, проводимым между прокатками, чтобы получить заданную толщину листа, с последующим рекристаллизационным отжигом. Затем, на стальной лист наносят отжиговый сепаратор, который, в свою очередь, подвергается заключительному отжигу с целью вторичной рекристаллизации и формирования форстеритовой пленки.

Эффективно подвергать стальной лист выравнивающему отжигу для удаления любых напряжений, вызванных проседанием рулонов и т.п. во время заключительного отжига. Согласно настоящему изобретению, до или после выравнивающего отжига на поверхность стального листа наносится изоляционное покрытие. В данном изобретении «изоляционное покрытие» относится к покрытию, которое может прилагать натяжное напряжение к стальному листу для уменьшения потерь в железе (в дальнейшем называется натяжное покрытием). Натяжное покрытие может быть выполнено, например, как неорганическое покрытие, имеющее в своем составе диоксид кремния или керамическое покрытие, нанесенное путем физического осаждения, химического осаждения и т.п.

В настоящем изобретении лист электротехнической текстурированной стали после описанного выше заключительного отжига или натяжного покрытия подвергается уменьшающей магнитные домены обработке путем облучения поверхности стального листа электронным пучком при описанных ниже условиях.

Метод облучения электронным пучком в соответствии с настоящим изобретением будет описан ниже более детально.

Условия получения электронного пучка

Вещество источника электронного пучка: LaB6

Как упомянуто выше, LaB6 рассматривается как чрезвычайно выгодное для выдачи пучка высокой интенсивности вещество и, следовательно, предпочтителен для поддержания напряжения в стали в заранее заданном диапазоне. Другими словами, электронный пучок, излученный из LaB6, позволяет формировать область с заранее заданным уровнем напряжения на достаточную глубину в направлении толщины листа, но с ограниченным диапазоном протяженности в направлении прокатки.

Ускоряющее электрическое напряжение: от 40 кВ до 300 кВ

Более высокое электрическое напряжение ускорения является более выгодным, как менее чувствительное к рассеянию, вызванному остающимся в рабочей камере газом. Однако, излишне высокое электрическое напряжение ускорения ослабляет ток пучка, который важен для уменьшения магнитных доменов, создавая при этом проблемы снижения уровня контролируемости, увеличения размера элементов, необходимых для экранирования от рентгеновских лучей, исходящих из стального листа и увеличения затрат. Следовательно, электрическое напряжение ускорения предпочтительно находится в диапазоне от примерно 40 кВ до примерно 300 кВ.

Кроме того, поверхность, на которой создаются линейные деформации, предпочтительно является изолирующим покрытием, не допускающим экспонирования стального субстрата. Чтобы уменьшить вред покрытию стального листа, электрическое напряжение ускорения должно быть 90 кВ или больше.

Таблица 2 показывает результаты оценки повреждения покрытия и остаточное напряжение на участках облучения электронным пучком листов электротехнической текстурированной стали, когда они облучены электронным пучком, излученным из LaB6, с выходной мощностью 0,6 кВ и диаметром пучка (полушириной пучка) 0,2 мм для уменьшения магнитных доменов. Диаметр пучка был настроен с учетом рабочего расстояния и тока фокусировки. Что касается повреждения покрытия, оценками являются: «Ν/Ο» для ненаблюдаемого и «О» для наблюдаемого повреждения. Что касается остаточного напряжения (в настоящем изобретении указание просто на «напряжение» означает остаточное напряжение), оценка «соответствующее» относится к случаю, когда каждая из областей, к которым было приложено остаточное напряжение 150 МПа или больше, простирается на глубину 42 мкм или больше в направлении толщины листа и на расстояние 300 мкм или меньше в направлении прокатки. Результаты показали, что в случае формирования напряжения 150 МПа повреждение покрытия может быть уменьшено, если электрическое напряжение равно 90 кВ или больше.

Расстояние между линиями: от 2 мм до 10 мм

Каждый стальной лист облучается электронным пучком в форме линий или в форме последовательности точек от одного края по ширине стальной полосы к другому краю по ширине. Облучение повторяется с постоянным интервалом между повторами в направлении прокатки. Этот интервал (расстояние между линиями) должен быть от 2 мм до 10 мм. Причина этого следующая. Если расстояние между линиями меньше, чем указанное, в стали формируются излишне большие области деформации, которые могут вызвать ухудшение характеристик потерь в железе (потерь на гистерезис). С другой стороны, если расстояние между линиями излишне большое, эффект уменьшения магнитных доменов оказывается недостаточен, и показатели потерь в железе не улучшаются.

Угол линий: от 60° до 120°

В упомянутом выше пучковом облучении, осуществленном в форме линий от одного края по ширине стального листа к другому краю, угол, образованный направлением прокатки стального листа и направлением от начальной точки к конечной точке линейного облучения, называется в данном документе углом линии.

Этот угол линий должен быть установлен от 60° до 120° относительно направления прокатки.

Если угол линий выходит из этого диапазона, в стальном листе формируются излишне большие области пучкового облучения, которые могут ухудшить характеристики потерь на гистерезис.

В данном изобретении «линейный» относится не только к прямой линии, но и к пунктирной линии и прерывистой линии, где упомянутый выше угол линий представляет собой угол, который прямая линия, соединяющая начальную и конечную точки пунктирной линии или прерывистой линии, образует с направлением прокатки.

В том случае, когда облучение электронным пучком осуществляется в форме последовательности точек, остаточное напряжение формируется в стали периодически в соответствии с последовательностью точек, за исключением случая, когда точечно-последовательное облучение осуществляется с экстремально малыми интервалами. Как описано в нижеследующих примерах, чрезвычайно хорошие характеристики потерь в железе (чрезвычайно низкое отношение W19/50 к W17/50) были получены при высокой плотности магнитного потока, когда интервалы, в направлении, в котором простираются линейные деформации, между теми областями, где формируется остаточное напряжение 150 МПа или больше, равны 0,15 мм (150 мкм) или больше. Вероятно, причиной этого является то, что облучение электронным пучком в точечной последовательности способствовало минимизации объема областей формирования остаточного напряжения.

С другой стороны, в случае точечного или прерывистого облучения, те области, где формируется остаточное напряжение 150 МПа или больше, предпочтительно сформированы с интервалами 0,8 мм (800 мкм) или меньше между точками, расположенными линейно, или между непрерывными линиями. Причина этого заключается в том, что излишне малое количество областей облучения (области формирования напряжения) может привести к плохому эффекту снижения потерь на вихревые токи.

Давление в рабочей камере: 3 Па или меньше

Если давление в рабочей камере излишне высоко, электроны, полученные из отражателя электронной пушки, и энергия электронов, которая обеспечивает эффект нагрева стального субстрата, уменьшаются. В результате, уменьшение магнитных доменов в стальном листе оказывается недостаточным, а характеристики потерь в железе могут не улучшиться. Следовательно, согласно настоящему изобретению, давление в рабочей камере преимущественно устанавливается равным 3 Па или меньше. Нет необходимости устанавливать конкретный нижний предел по давлению.

Ток фокусировки

Предпочтительно, чтобы ток фокусировки устанавливался заблаговременно, чтобы плотность мощности пучка была равномерной в направлении ширины, когда облучение осуществляется путем отклонения электронного пучка в направлении ширины.

Распределение напряжений в стали

Направление напряжения

Стальной лист согласно настоящему изобретению имеет линейные деформации, приложенные к его поверхности. Линейные деформации простираются в направлении, образующем угол от 60° до 120° с направлением прокатки. Напряжение присутствует в стальном листе вблизи линейных деформаций, и это напряжение формируется напряжением при сжатии в направлении прокатки, напряжением при растяжении в направлении толщины листа или напряжением при растяжении в направлении, перпендикулярном направлению прокатки.

В данном изобретении фраза «вблизи линейных деформаций» относится, как оговорено выше, к тем областям, где присутствует напряжение, сформированное линейными деформациями, а более конкретно, к тем областям, которые сформированы в пределах 500 мкм или меньше от каждой области облучения электронным пучком.

Обычно магнитоэластичная энергия стабильна при наличии напряжения при сжатии, когда направление намагничивания образует угол 90° с направлением сжатия, и при наличии напряжения при растяжении, когда направление намагничивания ориентировано вдоль направления растяжения.

В связи с этим, в отношении формирования упомянутого выше напряжения, первичный магнитный домен, который изначально был ориентирован вдоль направления прокатки, дестабилизируется, приводя к формированию второстепенного магнитного домена, ориентированного в другом направлении.

Максимальное напряжение в стали: 150 МПа или больше

Когда упомянутое выше напряжение (напряжение при сжатии в направлении прокатки, напряжение при растяжении в направлении толщины листа или напряжение натяжения в направлении, перпендикулярном направлению прокатки) увеличивается, упомянутый выше второстепенный магнитный домен остается стабильным в более высоком диапазоне возбуждения.

Фиг. 2(a) показывает влияние максимальной величины упомянутого выше напряжения (максимальное остаточное напряжение) на величину W19/50, а фиг. 2(b) показывает влияние максимального напряжения на отношение W19/50 к W17/50.

Где максимальное напряжение равно 150 МПа или больше, W19/50 оказывается меньше, чем 1,12 Вт/кг, как показано на фиг. 2(a), а отношение W19/50 к W17/50 равно 1,60 или меньше, как показано на фиг. 2(b). Следует отметить, что все из показанных результатов являются сравнениями между стальными листами, имеющими сравнимые магнитные свойства после воздействия на них обработки уменьшения магнитных доменов, с W15/50 0,51 Вт/кг и W17/50 в диапазоне от 0,69 Вт/кг до 0,70 Вт/кг. Было также установлено, что области, где сформировалось остаточное напряжение 150 МПа или больше, простирались на 42-48 мкм в направлении толщины стального листа и на 200-220 мкм в направлении по ширине стального листа. Следует обратить внимание на то, что упомянутая выше протяженность напряжения была измерена методом, описанным ниже.

Направление максимального напряжения было ориентировано преимущественно вдоль направления толщины листа, где максимальное напряжение в направлении прокатки было определено равным 30 МПа или больше.

Кроме того, верхний предел максимального напряжения в стали ничем специально не ограничен, впрочем, на практике он составляет около 600 МПа.

Области, где формируется остаточное напряжение 150 МПа или больше: 42 мкм или больше в направлении толщины листа

От протяженности второстепенного магнитного домена в направлении толщины листа, вероятно, зависит уменьшение магнитных доменов и уменьшение потерь на вихревые токи.

Фиг. 3(a) иллюстрирует влияние, оказываемое на величину W17/50 протяженностью областей, где формируется напряжение величиной 150 МПа или больше, в направлении толщины листа, а фиг. 3(b) иллюстрирует влияние, оказываемое на потери на вихревые токи We17/50 протяженностью областей, где формируется напряжение 150 МПа или больше, в направлении толщины листа.

Было установлено, что когда области, где сформировалось напряжение 150 МПа или больше, увеличиваются в направлении толщины листа, потери на вихревые токи и потери в железе уменьшаются. В частности, там, где области, в которых сформировалось напряжение величиной 150 МПа или больше, распространились в направлении толщины листа на 42 мкм или больше, были получены отличные характеристики потерь в железе, такие низкие, как 0,70 Вт/кг или меньше. Здесь следует отметить, что все показанные результаты являются сравнениями между стальными листами, имеющими сравнимые магнитные характеристики после воздействия на них обработки уменьшения магнитных доменов, где максимальное напряжение в стали было определено равным от 255 до 300 МПа. Было также установлено, что области, где формировалось напряжение 150 МПа или больше, распространились в направлении ширины на 180-225 мкм.

Следует обратить внимание на то, что верхний предел диапазона расширения областей, где формируется остаточное напряжение 150 МПа или больше, в направлении толщины листа, ничем специально не ограничен, однако на практике он равен около 100 мкм.

Области, где формируется остаточное напряжение 150 МПа или больше: 300 мкм или меньше в направлении прокатки

Полагают, что даже когда области формирования остаточного напряжения распространяются в направлении прокатки стального листа настолько, что создается дополнительный второстепенный магнитный домен, изменение в количестве свободных магнитных полюсов, сформированных на границе между основным магнитным доменом и второстепенным магнитным доменом, будет небольшим. Вследствие этого полагают, что формирование такого второстепенного магнитного домена не окажет большого влияния на уменьшение магнитных доменов.

С другой стороны, излишнее расширение областей формирования остаточного напряжения приведет к увеличению потерь на гистерезис вследствие присутствия деформаций в областях формирования остаточного напряжения. Следовательно, протяженность областей, где формируется остаточное напряжение 150 МПа или больше, ограничена 300 мкм или меньше в направлении прокатки.

Следует учесть, что нижний предел диапазона протяженности областей, где формируется остаточное напряжение 150 МПа или больше, в направлении прокатки ничем специально не ограничен, однако на практике равен примерно 20 мкм.

Фиг. 4(a) иллюстрирует влияние, оказываемое на величину W17/50 протяженностью областей, где формируется напряжение 150 МПа или больше, в направлении прокатки, а фиг. 4(b) иллюстрирует влияние, оказанное на потери на гистерезис Wh17/50 протяженностью областей, где формируется напряжение 150 МПа или больше, в направлении прокатки. На этих фигурах можно видеть, что когда области, где сформировалось напряжение 150 МПа или больше, распространились в направлении прокатки стального листа, потери на гистерезис и потери в железе увеличились. В частности, в случае, где области распространились более чем на 300 мкм в направлении прокатки, потери на гистерезис увеличились слишком сильно - до 0,35 Вт/кг или больше, и потери в железе превысили 0,70 Вт/кг.

Здесь следует отметить, что все из показанных результатов являются сравнениями между стальными листами, имеющими сравнимые магнитные свойства после воздействия на них обработки по уменьшению магнитных доменов, где максимальное напряжение было определено равным от 270 до 300 МПа. Кроме того, протяженность напряжения в направлении толщины листа была определена как равная от 45 мкм до 50 мкм.

Метод измерения распределения напряжения

В настоящем изобретении распределение напряжения в стальном листе было определено исходя из распределения деформации, измеренного методом EBSD-Вилкинсон с использованием CrossCourt Ver. 3.0 (разработано BLG Productions, Бристоль) и с использованием эластичного модуля 3% Si-Fe. Протяженность напряжения, тем не менее, может быть определена рентгеновским анализом. Однако, когда используется рентгеновский анализ или т.п., для повышения разрешения измерений предпочтительно используется коллиматор малого диаметра.

В настоящем изобретении измерения были сделаны в поперечном сечении каждого стального листа, взятом вдоль направления прокатки, на протяжении 600 мкм или больше в направлении прокатки, с шагом 5 мкм поперек всей толщины стального листа. Следует отметить, что ненапряженная контрольная точка, которая важна для измерения деформации, была расположена на краю поля зрения для измерения таким образом, что распределение деформации было симметричным относительно центра поля зрения.

В настоящем изобретении, помимо описанных выше этапов и условий изготовления, могут также использоваться и другие общепринятые методы для изготовления листа электротехнической текстурированной стали, подвергнутого обработке по уменьшению магнитных доменов с использованием электронного пучка.

Примеры

Стальные слябы, каждый содержащий, в мас.%, С: 0,05%, Si: 3,1%, Μn: 0,12%, Ni: 0,01%, O: 0,003%, Ν: 0,007%, Al: 0,025%, Se: 0,02%, S: 0,003%, где остальное приходится на Fe и случайные примеси, были изготовлены методом непрерывного литья, нагреты до 1430°С, подвергнуты горячей прокатке для получения горячекатаного листа, имеющего толщину 1,6 мм, а затем подвергнуты отжигу в зоне горячих состояний при 1000°С в течение 10 секунд. Затем каждый стальной лист был подвергнут холодной прокатке для достижения промежуточной толщины листа 0,55 мм, а затем промежуточному отжигу при следующих условиях: степень окисления PH2O/РН2 = 0,37, температура = 1100°C и продолжительность = 100 секунд. После этого каждый стальной лист был подвергнут травлению соляной кислотой для удаления окалины с его поверхностей с последующей еще одной холодной прокаткой, чтобы довести его до холоднокатаного стального листа, имеющего толщину 0,23 мм.

Затем каждый холоднокатаный лист был подвергнут обезуглероживающему отжигу, при котором его выдерживали при степени окисления PH2O/РН2=0,45 и температуре выдержки 850°С в течение 150 секунд. Затем на каждый стальной лист был нанесен отжиговый сепаратор, состоящий в основном из MgO. После этого, каждый стальной лист подвергался заключительному отжигу с целью вторичной рекристаллизации и очистки при условиях 1180°С и 60 часов.

Затем на каждый стальной лист было нанесено натяжное покрытие, состоящее из 50% коллоидного диоксида кремния и фосфата магния, и были измерены потери в железе. Потери в железе W17/50 составляли величину в диапазоне от 0,83 Вт/кг до 0,86 Вт/кг.

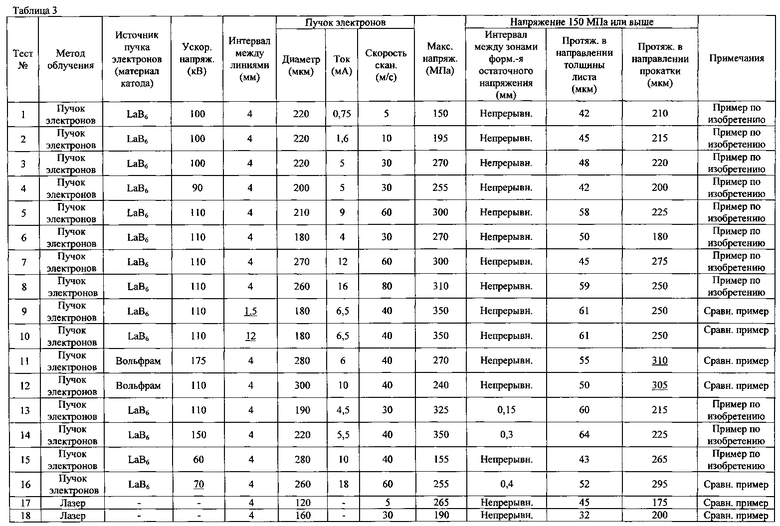

Затем была проведена обработка для уменьшения магнитных доменов путем облучения электронным пучком в условиях облучения, указанных в таблице 3, с углом линий 90° и давлением в рабочей камере 0,1 Па, чтобы измерить потери в железе.

Таблица 4 показывает результаты измерений.

Из таблиц 3 и 4 можно видеть, что стальной лист, который имеет чрезвычайно низкие потери в железе даже в диапазоне сильного возбуждения, может быть получен с W15/50 равным 0,52 Вт/кг или меньше, W17/50 равным 0,70 Вт/кг или меньше и W19/50 равным 1,11 Вт/кг или меньше, где облучение электронным пучком проводится с использованием LaB6 таким образом, что образуются области формирования остаточного напряжения, отвечающие указанным в настоящем изобретении условиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2575271C1 |

| ЛИСТ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2677561C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ СНИЖЕНИЯ ПОТЕРЬ В ЖЕЛЕЗЕ | 2012 |

|

RU2578296C2 |

| ЛИСТ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2803297C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2576282C2 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2611457C2 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2570250C1 |

| ТЕКСТУРИРОВАННАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ ЛИСТОВАЯ СТАЛЬ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2569269C1 |

| ЛИСТ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2572935C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2570591C1 |

Изобретение относится к области металлургии. Для уменьшения потерь энергии в трансформаторах во время работы получают лист электротехнической текстурированной стали, имеющий характеристики потерь в железе в диапазоне возбуждения от 1,5 до 1,9 Тл, в котором вблизи областей линейных деформаций сформировано остаточное напряжение 150 МПа или более, причем каждая такая область имеет протяженность на 300 мкм или менее в направлении прокатки и на 42 мкм или более в направлении толщины листа, а области линейных деформаций сформированы периодически с интервалами от 2 мм до 10 мм в направлении прокатки. 6 н. и 5 з.п. ф-лы, 4 табл., 4 ил.

1. Лист электротехнической текстурированной стали для железных сердечников, содержащий сформированные на его поверхности линейные деформации, простирающиеся в направлении, образующем угол от 60° до 120° с направлением прокатки,

при этом вблизи линейных деформаций сформированы области формирования остаточного напряжения, к которым было приложено остаточное напряжение 150 МПа или больше, причем каждая из данных областей формирования остаточного напряжения простирается на 300 мкм или меньше в направлении прокатки и на 42 мкм или больше в направлении толщины слоя,

при этом указанные линейные деформации сформированы периодически с интервалами от 2 мм до 10 мм в направлении прокатки.

2. Лист электротехнической текстурированной стали для железных сердечников, содержащий сформированные на его поверхности линейные деформации, простирающиеся в направлении, образующем угол от 60° до 120° с направлением прокатки,

при этом вблизи линейных деформаций сформированы области формирования остаточного напряжения, к которым было приложено остаточное напряжение 150 МПа или больше, причем каждая из данных областей формирования остаточного напряжения простирается на 300 мкм или меньше в направлении прокатки и на 42 мкм или больше в направлении толщины листа,

при этом области формирования остаточного напряжения сформированы с интервалами 150 мкм или больше в направлении линейных деформаций, а

линейные деформации сформированы периодически с интервалами от 2 мм до 10 мм в направлении прокатки.

3. Лист электротехнической текстурированной стали для железных сердечников по п. 1 или 2, в котором поверхность, на которой сформированы линейные деформации, является изолирующим покрытием, которое закрывает собой стальной субстрат.

4. Способ изготовления листа электротехнической текстурированной стали для железных сердечников по п. 1, в котором поверхность стального листа облучают электронным пучком, излученным из LaB6, для формирования линейных деформаций на поверхности стального листа.

5. Способ изготовления листа электротехнической текстурированной стали для железных сердечников по п. 1, в котором поверхность стального листа облучают электронным пучком при электрическом напряжении 90 кВ или больше.

6. Способ по п. 4, в котором поверхность стального листа облучают электронным пучком при электрическом напряжении 90 кВ или больше.

7. Способ изготовления листа электротехнической текстурированной стали для железных сердечников по п. 2, в котором поверхность стального листа облучают электронным пучком, излученным из LaB6, для формирования линейных деформаций на поверхности стального листа.

8. Способ изготовления листа электротехнической текстурированной стали для железных сердечников по п. 2, в котором поверхность стального листа облучают электронным пучком при электрическом напряжении 90 кВ или больше.

9. Способ по п. 7, в котором поверхность стального листа облучают электронным пучком при электрическом напряжении 90 кВ или больше.

10. Способ по любому из пп. 4-6, в котором поверхность, на которой сформированы линейные деформации, является изолирующим покрытием, которое закрывает собой стальной субстрат.

11. Способ по любому из пп. 7-9, в котором поверхность, на которой сформированы линейные деформации, является изолирующим покрытием, которое закрывает собой стальной субстрат.

| ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРНИСТОЙ СТРУКТУРОЙ, ИМЕЮЩИЙ НИЗКИЕ ПОТЕРИ В СЕРДЕЧНИКЕ, И СПОСОБ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2006 |

|

RU2358346C1 |

| ЛИСТОВАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ СТАЛЬ С ОРИЕНТИРОВАННЫМИ ЗЕРНАМИ, ОБЛАДАЮЩАЯ ИСКЛЮЧИТЕЛЬНО ВЫСОКОЙ АДГЕЗИЕЙ ПЛЕНКИ, И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2003 |

|

RU2298592C2 |

| JP 05179355 A, 20.07.1993 | |||

| JP 05335128 A, 17.12.1993 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА СЦЕПЛЕНИЯ КОЛЕС ТРАНСПОРТНОГО СРЕДСТВА С ДОРОЖНЫМ ПОКРЫТИЕМ ПРИ ТОРМОЖЕНИИ В РЕЖИМЕ АНТИБЛОКИРОВКИ | 1991 |

|

RU2006397C1 |

Авторы

Даты

2016-09-10—Публикация

2013-08-29—Подача