Область техники

Изобретение относится к листу текстурированной электротехнической стали с низкими потерями в железе, который подходит для использования в качестве материала стального сердечника трансформатора или тому подобного, и, в частности, к листу текстурированной электротехнической стали, подвергнутому измельчению магнитной доменной структуры.

Уровень техники

Лист текстурированной электротехнической стали главным образом используется в качестве материала стального сердечника трансформатора или тому подобного и должен иметь превосходные характеристики намагничивания, в частности низкие потери в железе. В связи с этим важно привести в исключительное соответствие вторично рекристаллизованные зерна стального листа с ориентацией (110)[001] (или так называемой ориентацией Госса) и снизить количество примесей и выделений, присутствующих в стали конечных продуктов. Однако существуют ограничения в отношении регулирования ориентации кристаллов и снижения содержания примесей и выделений, связанные с необходимостью сохранения удовлетворительной стоимости производства и т.д. Соответственно, был разработан способ придания неоднородности поверхности стального листа с помощью физических средств дробления ширины магнитных доменов для снижения потерь в железе, т.е. способ измельчения магнитной доменной структуры.

Например, PTL 1 (JPS 57002252 B) и PTL 2 (JPH 0672266 B) описывают способ облучения поверхности конечного продукта стального листа с помощью лазерного луча или электронного луча в направлении, по существу ортогональном направлению прокатки, с интервалами в несколько миллиметров, чтобы создать линейные области с высокой плотностью дислокаций (деформации) в поверхностном слое стального листа, в результате чего сокращается ширина магнитных доменов и снижаются потери в железе.

Наряду с тем что деформация приводят к дроблению ширины магнитных доменов со снижением потерь в железе, она вызывает локальную деформацию в стальных листах. Обычно, поскольку деформация для измельчения магнитной доменной структуры создается на одной стороне стального листа, с внутренней стороной, относительно деформируемой стороны, неизбежно возникает изгиб. Традиционно считалось, что данный изгиб ухудшает характеристики листа текстурированной электротехнической стали, такие как показатели потерь в железе и магнитострикционные свойства, и известны способы ограничения области изгиба. Например, в PTL 3 (JP 2012052228 A) описан лист текстурированной электротехнической стали с пониженными потерями в железе, полученный с помощью удовлетворения заранее определенного соотношения между создающим напряжение изоляционным покрытием и напряжением, созданным на поверхности стального листа перед обработкой с созданием деформации, и с помощью ограничения величины изгиба стального листа на единицу длины 280 мм со стороны деформированной поверхности после деформационной обработки от 1 мм до 10 мм, в частности от 3 мм до 8 мм.

Здесь величина изгиба стального листа зависит от условий облучения, таких как условия облучения лазерным лучом или электронным лучом во время создания деформаций. Мощность луча, скорость сканирования луча, форма пятна луча и интервал облучения представляют собой условия, которые имеют особенно большое влияние.

Перечень ссылок

Патентные документы

PTL 1: JPS 57002252 B

PTL 2: JPH 06072266 B

PTL 3: JP 2012052228 А

Как описано выше, традиционно, исходя из предположения, что изгиб в стальном листе, подвергнутом измельчению магнитной доменной структуры, имеет большое влияние на характеристики листа текстурированной электротехнической стали, степень указанного изгиба ограничивали для достижения определенных результатов. Однако при изготовлении стального сердечника трансформатора с использованием стального листа после такого ограничения были отмечены случаи, когда полученные трансформаторы демонстрировали различные показатели потерь в железе, даже если они были получены при использовании стальных листов с ограниченными до равных по величине показателей потерь в железе и равной по величине степени изгиба. В частности, тот факт, что показатели потерь в железе, ожидаемые от материала стальных листов, не были достигнуты в трансформаторах, представлял техническую проблему в листах текстурированной электротехнической стали, подвергнутых измельчению магнитной доменной структуры.

В связи с этим было бы полезно создать лист текстурированной электротехнической стали, который может в еще большей степени снизить потери в железе трансформатора и, таким образом, способствовать повышению эффективности трансформатора.

Раскрытие изобретения

Авторы изобретения внимательно изучили причину различия в показателях потерь в железе между трансформаторами, несмотря на то что стальные листы, использованные в качестве материала стального сердечника, имеют равные по величине показатели потерь в железе и равную по величине степень изгиба, и трансформаторы были изготовлены с использованием указанных стальных листов. В результате авторы изобретения обнаружили, что скорее не степень изгиба стального листа, образованная при измельчении магнитной доменной структуры, а форма в непосредственной близости от областей созданной деформации оказывает влияние на показатели потерь в железе трансформатора. Это, как полагают, происходит из-за следующих причин.

При изготовлении стального сердечника листы текстурированной электротехнической стали укладывают друг на друга в форме стального сердечника и затем подвергают прессованию с листами конструкционной стали или тому подобного. Поэтому даже если листы текстурированной электротехнической стали изогнуты, как материал стального сердечника, они выправляются к плоской форме в полученном стальном сердечнике. Традиционно предпринимались попытки для ограничения изгиба на основе технической концепции, заключающейся в том, что меньшая деформация во время выправления приводит к меньшему напряжению, прикладываемому во время выправления, и, следовательно, магнитные свойства не ухудшаются. Однако в действительности, поскольку области созданной деформации в значительной степени являются причиной изгиба стального листа, напряжение, образованное при выправлении изгиба, не равномерно прикладывается к стальному листу. Кроме того, поскольку растягивающее напряжение прикладывается к внутренней стороне участка стального листа, там, где изгиб стального листа был выправлен, также происходит усиление эффекта измельчения магнитной доменной структуры. В результате более подробного исследования формы стального листа, подвергнутого измельчению магнитной доменной структуры, было установлено, что даже если стальной лист помещают на плоскую поверхность и изгиб выправляется за счет собственного веса стального листа, деформация, остающаяся в стальном листе, влияет на величину потерь в железе, в частности, в трансформаторе. Изобретение было осуществлено в результате интенсивных исследований, касающихся условий формы стального листа.

Изобретение основано на указанных выше обнаружениях. Таким образом, авторы изобретения предлагают следующее.

(1) Лист текстурированной электротехнической стали, подвергнутый измельчению магнитной доменной структуры посредством линейной деформации в направлении, пересекающемся с направлением прокатки стального листа, неоднократно, с интервалами в направлении прокатки, при этом если повторяющимся интервалом деформаций в направлении прокатки является d (мм) и когда стальной лист размещен на плоской поверхности, средняя величина разницы между высотой от плоской поверхности в областях линейной деформации поверхности стального листа и высотой от плоской поверхности в промежуточных точках между соседними областями созданной линейной деформации является h (мм), тогда отношение h/d составляет от 0,0025 до 0,015.

(2) Лист текстурированной электротехнической стали согласно аспекту (1), в котором d составляет от 3 до 6 мм.

(3) Лист текстурированной электротехнической стали согласно аспекту (1) или (2), в котором деформация создается с помощью облучения электронным лучом.

(4) Стальной сердечник трансформатора, в котором использован лист текстурированной электротехнической стали по любому из аспектов (1)-(3).

Полезный эффект изобретения

С помощью формирования листа текстурированной электротехнической стали, подвергнутого измельчению магнитной доменной структуры путем деформаций в соответствующей форме для помещения на плоской поверхности в соответствии с описанием изобретения, потери в железе полученного в результате трансформатора могут быть гарантированно снижены.

Краткое описание чертежей

На представленных чертежах:

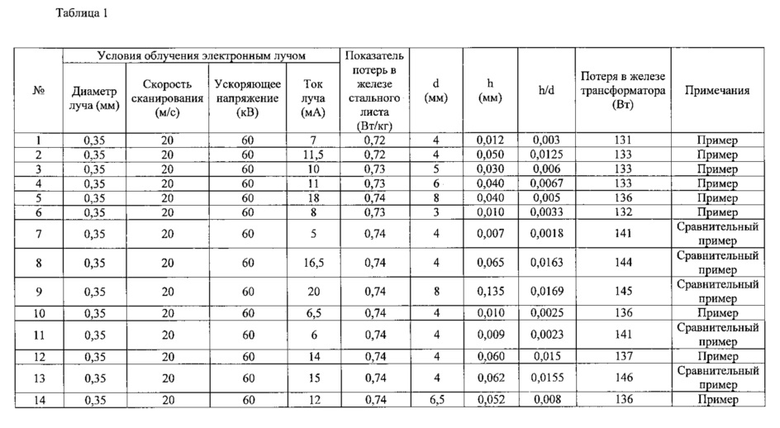

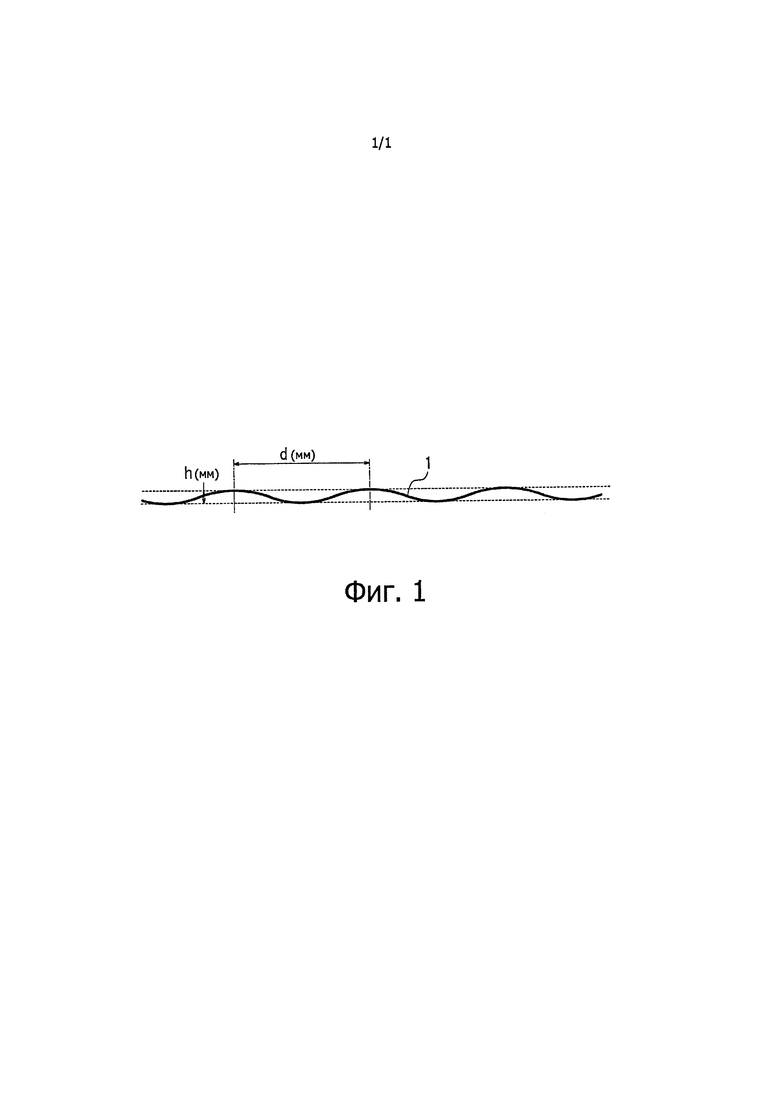

фиг. 1 - схематическое изображение формы стального листа в непосредственной близости от области создания деформации в листе текстурированной электротехнической стали, описанном в данном документе.

Осуществление изобретения

Ниже подробно описано изобретение со ссылкой на фиг. 1. В изобретении форма листа текстурированной электротехнической стали, подвергнутого измельчению магнитной доменной структуры с помощью деформации, надлежащим образом регулируется в состоянии, когда стальной лист размещен на плоской поверхности.

Как описано выше, с помощью многократного создания в направлении прокатки листа текстурированной электротехнической стали линейных деформаций, которые представляют собой области образованной линейной деформации (в дальнейшем называются просто «линии деформации»), в направлении, пересекающемся с направлением прокатки, лист текстурированной электротехнической стали подвергается измельчению магнитной доменной структуры и подвергается изгибу, вследствие чего поверхность на стороне создания деформации становится внутренней стороной. Когда лист текстурированной электротехнической стали, изогнутый в результате создания линий деформации, помещают на плоскую поверхность таким образом, что поверхность с созданной деформацией обращена к плоской поверхности, изгиб стального листа относительно плоской поверхности выправляется под действием его собственного веса. Однако в непосредственной близости от областей образованных линейных деформаций участки волновой формы, пиками которых являются линии деформации, сохраняются в стальном листе (фиг. 1).

В связи с этим, поскольку на форму стального листа влияет повторяющийся интервал деформаций в направлении прокатки и величина деформаций, образованных в непосредственной близости от линий деформации, стальной лист не обязательно имеет одинаковую форму при его размещении на плоской поверхности, даже если изгиб стального листа перед его размещением на плоской поверхности был одинаковым. Кроме того, при производстве стального сердечника стальной лист прессуется с листами конструкционной стали или тому подобным или закрепляется стеклолентами или тому подобным и выправляется в плоские формы. Однако даже в этом случае участки волновой формы остаются и, поскольку стальной лист не становится абсолютно плоским, между стальными листами образуются небольшие зазоры. Поскольку зазоры уменьшают коэффициент заполнения стального сердечника и существенно повышают плотность магнитного потока трансформатора при намагничивании, в трансформаторе происходит ухудшение показателей потерь в железе.

С другой стороны, когда изогнутый стальной лист выправляется с приданием плоской формы в процессе изготовления стальных сердечников или тому подобного, растягивающее напряжение вызывает появление внутренней стороны изгиба и, следовательно, эффект измельчения магнитной доменной структуры усиливается. В отличие от внутренней поверхности изгиба, где пластическая деформация образуется на поверхности при облучении лазерным лучом или электронным лучом, на наружной поверхности изгиба образуется сжимающее напряжение, но указанное напряжение не концентрируется в определенной области. Таким образом, если изгиб не является чрезмерным, влияние напряжения на ухудшение магнитных свойств невелико. Иными словами, в зависимости от напряжения, образованного при выправлении стального листа, изгиб стального листа, вызванный деформациями, оказывает благоприятное воздействие на показатели потерь в железе.

Даже если высоты волновых форм, когда стальные листы помещены на плоской поверхности, одинаковы, когда повторяющийся интервал деформаций в направлении прокатки является большим, легче выправить изгиб с помощью закрепления. Кроме того, поскольку концентрация указанного выше напряжения мала, магнитные свойства ухудшаются в меньшей степени. На ухудшение магнитных свойств при изготовлении трансформаторов в большей степени влияют высоты волновых форм, когда стальные листы помещены на плоскую поверхность, и повторяющийся интервал деформаций в направлении прокатки, чем изгиб стального листа.

Как показано на фиг. 1, повторяющийся интервал линейных деформаций, образованных в поверхности стального листа 1 в направлении прокатки, определяется как d (мм) и, когда стальной лист 1 помещен на плоскую поверхность, средняя величина разницы между высотой от плоской поверхности в областях линейной деформации поверхности стального листа 1 и высотой от плоской поверхности в промежуточных точках между соседними областями созданной линейной деформации (далее просто названа «разницей в высоте») определяется как h (мм).

В результате исследования авторов было установлено, что когда отношение h/d среднего значения h (мм) разницы в высоте к повторяющемуся интервалу d (мм) деформаций в направлении прокатки составляет от 0,0025 до 0,015, потери в железе трансформатора, образованного с использованием стального листа, могут быть дополнительно снижены. Если отношение h/d составляет менее 0,0025, напряжение, созданное между линиями деформации, мало и, следовательно, эффект измельчения магнитной доменной структуры уменьшается и потери в железе возрастают. Кроме того, если отношение h/d превышает 0,015, коэффициент заполнения стального сердечника уменьшается и сжимающее напряжение, создаваемое в стальном листе во время закрепления при изготовлении стальных сердечников, становится чрезмерным и потери в железе в этом случае также возрастают.

При осуществлении облучения лазером или облучения электронным лучом для снижения потерь в железе путем измельчения магнитной доменной структуры, даже если один из параметров, таких как повторяющийся интервал деформаций в направлении прокатки, интенсивность луча, форма пятна луча и скорость сканирования луча, изменяется, значения потерь в железе стального листа могут оставаться практически теми же, что достигается с помощью корректировки других параметров.

Однако даже если значения потерь в железе стальных листов практически те же, если линии деформации создаются различным образом, волновые формы, когда стальные листы помещают на плоской поверхности, будут различными. Например, если интенсивность луча большая, если пятно луча мало или если скорость сканирования луча высока, пластическая деформация, создаваемая в стальном листе, вводится в поверхностный слой при высокой плотности и, следовательно, при изготовлении трансформатора напряжение, образованное при выправлении стального листа к плоскому состоянию, легко концентрируется в непосредственной близости от линий деформации и вышеуказанное среднее значение h разницы в высоте становится большим.

Таким образом, для того чтобы задать отношение h/d в диапазоне 0,0025-0,015, интенсивность луча (мощность лазерного луча, ток электронного луча, ускоряющее напряжение), форма пятна луча (фокальный диаметр, величина расфокусировки) и скорость сканирования луча должны быть выбраны соответствующим образом. Можно добиться, чтобы отношение h/d попадало в пределы диапазона от 0,0025 до 0,015, например, с помощью регулировки условий облучения соответствующим образом, а именно: условия облучения при создании линий деформации с помощью лазерного луча - мощность: 10-1000 Вт, диаметр пятна луча: 0,01-0,5 мм, скорость сканирования: 1-100 м/с; и условия облучения при создании линий деформации с помощью электронного луча - ускоряющее напряжение: 10-200 кВ, ток луча: 1-50 мА, диаметр пятна луча: 0,01-0,5 мм, скорость сканирования: 1-100 м/с. Приведенные выше условия облучения не должны рассматриваться как ограничивающие изобретение.

Когда отношение h/d находится в указанном выше диапазоне, в то время как допустимое среднее значение h разницы в высоте ограничивается повторяющимся интервалом d деформаций в направлении прокатки, d предпочтительно составляет от 3 мм до 6 мм. За счет этого потери в железе стального листа (потери в железе трансформатора) могут быть уменьшены, не делая отношение h/d чрезмерно большим.

Кроме того, хотя деформация может быть создана или с помощью облучения лазерным лучом, или с помощью облучения электронным лучом, она предпочтительно создается с помощью облучения электронным лучом. Это связано с тем, что при сравнении облучения лазерным лучом и облучения электронным лучом электронные лучи проходят через изоляционное покрытие на поверхности стального листа и образуют теплоту после прохождения поверхности стального листа на глубину от нескольких микрон до 10 мкм или около того, при этом повреждение изоляционного покрытия невелико. Кроме того, это также связано с тем, что при облучении электронным лучом деформация, образованная в стальном листе, не сконцентрирована на поверхности стального листа и распространяется внутрь стального листа и, следовательно, концентрация напряжений при выправлении стального листа к плоскому состоянию уменьшается.

В данном описании «линейный» включает в себя не только сплошные прямые линии, но также линии в виде сплошных линий, пунктирных линий, точечных линий и тому подобного. Когда лазерное облучение или облучение электронным лучом для образования деформаций создает прерывистые, а не непрерывные линии, среднее значение площади, подвергнутой облучению, используется в качестве области воздействия. Кроме того, в описании «направление, пересекающее направление прокатки» означает угол в диапазоне ±30° к направлению, ортогональному направлению прокатки.

Далее, химический состав и условия получения описанного в данном документе листа текстурированной электротехнической стали будут подробно описаны ниже. В данном изобретении, при условии что достигается вторичная рекристаллизация с хорошей ориентацией, химический состав сляба для листа текстурированной электротехнической стали не имеет особых ограничений.

Кроме того, для того чтобы вызвать вторичную рекристаллизацию, в химический состав могут входить необходимые количества Al и N в случае, когда используется ингибитор, например ингибитор на основе AlN, или необходимые количества Mn и Se и/или S в случае, когда используется ингибитор на основе MnS⋅MnSe. Конечно, оба ингибитора могут также использоваться и в сочетании. В случае использования ингибиторов содержания Al, N, S и Se предпочтительно составляют, соответственно, Al: 0,01-0,065 масс. %, N: 0,005-0,012 масс. %, S: 0,005-0,03 масс. %, Se: 0,005-0,03 масс. %.

Кроме того, изобретение может также быть применено к листу текстурированной электротехнической стали, когда содержания Al, N, S и Se ограничиваются и ингибитор не используется. В этом случае содержания Al, N, S и Se предпочтительно ограничиваются, соответственно, для Al: 100 масс.ч./млн или менее, N: 50 масс.ч./млн или менее; S: 50 масс.ч./млн или менее и Se: 50 масс.ч./млн или менее.

Более конкретно, основные компоненты и дополнительные компоненты сляба для описанного в данном документе листа текстурированной электротехнической стали являются следующими.

С: 0,08 масс. % или менее.

Углерод добавляют для улучшения структуры горячекатаного листа. Однако если его содержание превышает 0,08 масс. %, сложно снизить содержание С в ходе производственного процесса до 50 масс.ч./млн или менее, при котором не будет происходить магнитного старения. Таким образом, содержание С предпочтительно составляет 0,08 масс. % или менее. Отсутствует необходимость специально устанавливать нижний предел содержания С, поскольку вторичная рекристаллизация может быть вызвана даже в материале, не содержащем С.

Si: 2,0-8,0 масс. %.

Si является элементом, который эффективно повышает электрическое сопротивление стали и улучшает ее показатели потерь в железе. Однако если его содержание составляет менее 2,0 масс. %, достаточный эффект уменьшения потерь в железе не достигается. С другой стороны, если содержание Si превышает 8,0 масс. %, пластичность существенно ухудшается, а также уменьшается плотность магнитного потока. Поэтому содержание Si предпочтительно находится в диапазоне 2,0-8,0 масс. %.

Mn: 0,005-1,0 масс. %.

Mn является элементом, который необходим для улучшения обрабатываемости в горячем состоянии. Однако если его содержание составляет менее 0,005 масс. %, дополнительный эффект ограничен. С другой стороны, если содержание Mn превышает 1,0 масс. %, плотность магнитного потока конечного стального листа уменьшается. Поэтому содержание Mn предпочтительно находится в диапазоне 0,005-1,0 масс. %.

В дополнение к указанным выше основным компонентам следующие элементы могут входить в состав по мере необходимости в качестве элементов для улучшения магнитных свойств.

По меньшей мере один элемент, выбранный из: Ni 0,03-1,50 масс. %; Sn 0,01-1,50 масс. %; Sb 0,005-1,50 масс. %; Cu 0,03-3,0 масс. %, Р 0,03-0,50 масс. %; Cr: 0,03-1,50 масс. %; и Мо 0,005-0,10 масс. %.

Ni является ценным элементом, который улучшает структуру горячекатаного листа для улучшения магнитных свойств. Однако если содержание Ni составляет менее 0,03 масс. %, он менее эффективен для улучшения магнитных свойств. С другой стороны, если его содержание превышает 1,50 масс. %, вторичная рекристаллизация становится нестабильной и магнитные свойства ухудшаются. Таким образом, содержание Ni предпочтительно находится в диапазоне 0,03-1,50 масс. %.

Кроме того, каждый элемент из Sn, Sb, Cu, Р, Cr и Мо является ценным в плане улучшения магнитных свойств. Однако если содержания этих элементов ниже, чем соответствующие описанные выше нижние пределы, эффект улучшения магнитных свойств ограничен. С другой стороны, если содержания этих элементов превышают соответствующие описанные выше верхние пределы, рост вторично рекристаллизованных зерен замедляется. Таким образом, элементы предпочтительно содержатся в пределах их соответствующих диапазонов, описанных выше.

Остальные элементы, отличные от описанных выше элементов, включают Fe и случайные примеси, которые вносятся в ходе производственного процесса.

Далее, стальной сляб, имеющий описанный выше химический состав, подвергают нагреванию и последующей горячей прокатке традиционным способом. При этом сляб также может быть подвергнут горячей прокатке непосредственно после отливки, без нагревания. В случае тонкого сляба или более тонкой литой стали, они могут быть подвергнуты горячей прокатке, или же возможен непосредственный переход к последующему этапу, минуя горячую прокатку.

Кроме того, при необходимости осуществляется горячий отжиг. При осуществлении горячего отжига, чтобы получить высокоразвитую текстуру Госса в конечном стальном листе, температура горячего отжига предпочтительно находится в диапазоне от 800°С до 1100°С. Если температура горячего отжига составляет менее 800°С, может сохраняться полосчатая текстура, образующаяся при горячей прокатке, которая затрудняет получение текстуры первичной рекристаллизации из зерен одинаковой крупности и замедляет развитие вторичной рекристаллизации. С другой стороны, если температура горячего отжига превышает 1100°С, размер зерна после горячего отжига увеличивается слишком сильно, что делает чрезвычайно трудным получение текстуры первичной рекристаллизации из зерен одинаковой крупности.

После горячего отжига стальной лист подвергают однократной, двукратной или многократной холодной прокатке с промежуточным отжигом между ними, за которыми следуют первичный рекристаллизационный отжиг и нанесение сепаратора отжига. После нанесения сепаратора отжига стальной лист подвергают конечному отжигу для вторичной рекристаллизации и формирования форстеритовой пленки.

После конечного отжига осуществляется выравнивающий отжиг для выправления формы стального листа. При осуществлении выравнивающего отжига эффективно нанесение создающего напряжение покрытия на поверхность стального листа. Это создающее напряжение покрытие, как правило, является стеклянным покрытием на основе фосфата и коллоидного кремнезема, однако также эффективен оксид, имеющий низкий коэффициент теплового расширения, такой как оксид на основе алюмобората, или карбид, нитрид и тому подобное, которые являются покрытиями, создающими даже еще более высокое напряжение. При нанесении создающего напряжение покрытия важно регулировать наносимое количество, условия прокаливания и тому подобное, чтобы создать достаточное напряжение.

Лист текстурированной электротехнической стали, описанный в данном документе, получают подверганием листа текстурированной электротехнической стали, полученного описанным выше способом, процессу измельчения магнитной доменной структуры с помощью создания деформаций и образования, как уже описано, соответствующей формы стального листа, когда лист текстурированной электротехнической стали помещают на плоскую поверхность.

Кроме того, стальной сердечник трансформатора, в котором используется вышеуказанный лист текстурированной электротехнической стали, может дополнительно снижать потери в железе и, таким образом, может способствовать повышению эффективности трансформатора.

Примеры

Стальной сляб, содержащий Si: 3,2 масс. %, С: 0,07 масс. %, Mn: 0,06 масс. %, Ni: 0,05 масс. %, Al: 0,027 масс. %, N: 0,008 масс. %, Se: 0,02 масс. %, и остальное - Fe со случайными примесями, нагревали до 1450°С и подвергали горячей прокатке до толщины 1,8 мм. Затем осуществляли двукратную холодную прокатку с выполнением промежуточного отжига для получения холоднокатаного листа текстурированной электротехнической стали с конечной толщиной 0,23 мм, который, в свою очередь, подвергали первичному рекристаллизационному отжигу в сочетании с обезуглероживанием. Затем наносили сепаратор отжига, содержащий MgO в качестве основного компонента, и осуществляли конечный отжиг, включающий процесс вторичной рекристаллизации и процесс очистки, для получения листа текстурированной электротехнической стали с форстеритовой пленкой. Затем стальные листы покрывали изоляционным покрытием, состоящим из 60% коллоидного кремнезема и фосфата алюминия, таким образом, чтобы удельный вес после сушки составлял 5 г/м2 на единицу поверхности, и прокаливали при 800°С.

Здесь в качестве показателей магнитных свойств представлены потери в железе на 1 кг стального листа при намагничивании до 1,7 Тл в переменном магнитном поле с частотой возбуждения 50 Гц, обозначенные W17/50, и плотность магнитного потока при интенсивности магнитного поля 800 А/м, обозначенная В8. Потери в железе W17/50 и плотность магнитного потока В8 полученного выше стального листа измеряли в тестере отдельного листа, и результаты составляли 0,83 Вт/кг, 1,94 Тл, соответственно.

Стальные листы для материала стального сердечника, подвергнутые измельчению магнитной доменной структуры, получали с помощью создания линейных деформаций в направлении, перпендикулярном направлению прокатки стального листа, с помощью дополнительного неоднократного облучения электронным лучом листа текстурированной электротехнической стали с интервалами облучения d (мм) в направлении прокатки. При этом условия облучения электронным лучом описаны в таблице 1. Затем полученные стальные листы разрезали на отрезки шириной по 100 мм, при этом разрезы имели скошенные края, для получения стальных листов, которые служили материалами стального сердечника, и масляные трансформаторы с трехфазным трехстержневым наборным сердечником получали в качестве тестируемых трансформаторов. Стальной сердечник имел внешний диаметр 500 мм × 500 мм, «окно» 100 мм × 300 мм, толщину пластины 100 мм, при этом масса стального сердечника составляла приблизительно 145 кг. Ярма и стержни стального сердечника были соединены стеклолентой, и стальной сердечник был выровнен прессованием с помощью листа конструкционной стали, имеющего толщину 2 мм, и после этого ярма были прижаты к колодке и закреплены с помощью болта. Тестируемые трансформаторы возбуждали переменным током при плотности магнитного потока 1,7 Тл, частоте 50 Гц и безнагрузочные потери измеряли в качестве потерь в железе тестируемых трансформаторов.

Для каждого условия облучения электронным лучом измеряли форму стального листа с помощью лазерного прибора для измерения формы. При измерении формы стального листа полосы стали с шириной 100 мм разрезали на отрезки 100 мм, помещали на плоскую платформу, при этом облученная электронным лучом сторона использовалась в качестве измеряемой поверхности и оба конца стального листа в направлении прокатки были закреплены лентой так, что они плотно прилегали к платформе. Профиль поверхности измеряли на протяжении 50 мм в направлении прокатки с помощью лазерной системы для измерения формы с центральной позицией в качестве точки отсчета. Максимальные и минимальные значения высоты от платформы определяли на каждом интервале d (мм) облучения электронным лучом, чтобы получить разницу между максимальным значением и минимальным значением, и получали среднее значение h (мм) разницы в высоте по всему отрезку 50 мм. Кроме того, с помощью тестера отдельного листа (Single Sheet Tester) измеряли потери в железе стальных листов для материала стального сердечника.

Для каждого образца трансформатора потери в железе, интервал d облучения, среднее значение h разницы в высоте и отношение h/d представлены в таблице 1. Кроме того, потери в железе использованных стальных листов также показаны в таблице 1.

Из таблицы 1 видно, что даже если потери в железе материала стальных листов почти одинаковы, потери в железе полученных в результате образцов трансформаторов могут быть снижены, когда отношение h/d составляет от 0,0025 до 0,015.

Промышленная применимость

С помощью формирования листа текстурированной электротехнической стали, подвергнутого измельчению магнитной доменной структуры путем создания деформаций в соответствующей форме, помещаемой на плоской поверхности в соответствии с изобретением, потери в железе полученного в результате трансформатора могут быть гарантированно снижены.

Список ссылочных позиций

1 - стальной лист

d - повторяющийся интервал деформаций

h - среднее значение разницы в высоте

Изобретение относится к области металлургии. Для снижения потерь в стальном сердечнике трансформатора используют лист текстурированной электротехнической стали, подвергнутый измельчению магнитной доменной структуры с помощью создания линейных деформаций в направлении, пересекающем направление прокатки стального листа, многократно, с интервалами в направлении прокатки, имеющий волнообразные участки, образованные в результате линейных деформаций, при этом линии деформации являются вершинами волнообразных участков, а отношение h/d среднего значения h высоты волнообразных участков к указанному интервалу d составляет от 0,0025 до 0,015. 2 н. и 2 з.п. ф-лы, 1 ил., 1 табл.

1. Лист текстурированной электротехнической стали, подвергнутый измельчению магнитной доменной структуры посредством образования линейных деформаций в направлении, пересекающем направление прокатки стального листа, многократно с интервалами d в направлении прокатки, имеющий волнообразные участки, образованные в результате линейных деформаций, при этом линии деформации являются вершинами волнообразных участков, а отношение h/d среднего значения h высоты волнообразных участков к указанному интервалу d составляет от 0,0025 до 0,015.

2. Лист по п. 1, в котором d составляет от 3 до 6 мм.

3. Лист по п. 1 или 2, в котором деформация образована посредством облучения электронным лучом.

4. Применение листа текстурированной электротехнической стали по любому из пп. 1-3 в качестве стального сердечника трансформатора.

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ ЭЛЕКТРИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2301839C2 |

| ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРНИСТОЙ СТРУКТУРОЙ, ИМЕЮЩИЙ НИЗКИЕ ПОТЕРИ В СЕРДЕЧНИКЕ, И СПОСОБ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2006 |

|

RU2358346C1 |

| СПОСОБ ТИПИЗАЦИИ ЗАДАЧ ОБРАБОТКИ ДАННЫХ ДИСТАНЦИОННОГО ЗОНДИРОВАНИЯ | 2012 |

|

RU2602339C2 |

| JP 05179355 A, 20.07.1993 | |||

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ КРУПНОЗЕРНИСТОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ ТОЛЩИНОЙ 0,15 - 0,30 ММ | 1992 |

|

RU2016094C1 |

Авторы

Даты

2017-05-30—Публикация

2014-05-27—Подача