Изобретение относиться к металлургии и может быть использовано при переработке ванадийсодержащего шлака, в частности для повышения извлечения ванадия и получения экологически чистого ванадийсодержащего шлака.

При пирометаллургической переработке ванадийсодержащих железоуглеродистых сплавов в сталеплавильных агрегатах получают ванадийсодержащие шлаки.

Наиболее близким по технической сущности и достигаемому результату является способ, включающий перевод ванадия из железоуглеродистого сплава в расплав шлака, его охлаждение, получение шлака заданного фракционного состава и извлечение ванадия из шлака в товарные продукты (технологическая инструкция ТИ 102-СТ. КК-66-95 НТМК "Производство ванадиевого шлака и стали в конвертерах". 1995, с. 3, 6, 7, 16, 17 и 24).

Недостатком способа является наличие в шлаках экологически опасного водорастворимого пентаоксида ванадия.

Целью изобретения является получение экологически чистого ванадиевого шлака, пригодного для переработки по существующим технологиям.

Техническим результатом является повышение сквозного извлечения ванадия в товарные продукты и исключение роста техногенных образований (отвальных экологически опасных шлаков).

Технический результат достигается тем, что в известном способе, предусматривающем перевод ванадия из железоуглеродистого сплава в расплав шлака, его охлаждение, получение шлака заданного фракционного состава и извлечение ванадия из шлака в товарные продукты, по изобретению охлаждение расплава и получение заданного фракционного состава шлака осуществляют сжатыми газами и/или водой, или намораживанием на холодильниках, переводят растворимые соединения ванадия в водный раствор и извлекают ванадий из шлака и водного ванадийсодержащего раствора в товарные продукты. В качестве сжатых газов можно использовать окислительные, восстановительные, нейтральные и инертные газы. Получение заданного фракционного состава шлака можно осуществлять путем грануляции, а в качестве водного раствора использовать техническую воду, или водные растворы солей, кислот и щелочей.

Сущность изобретения основана на том, что при обработке расплава шлака сжатыми газами, и/или водой, или намораживанием на холодильниках получают требуемый фракционный состав шлака в виде гранул, в случае использования установок для грануляции, или конгломерата с высокой развитой реакционной поверхностью и за счет дальнейшего поверхностного выщелачивания ванадия в водный раствор получают экологически чистый ванадийсодержащий шлак.

Использование окислительных газов для обработки расплава шлака позволяет дополнительно окислить ванадий и перевести его в водорастворимые соединения.

Использование восстановительных газов для обработки расплава шлака позволяет дополнительно восстановить железо и фосфор из их соединений и перевести их в металловключения, которые путем магнитной сепарации выделяют из шлака и используют в доменном или сталеплавильном переделе.

Нейтральные и инертные газы используются в качестве энергоносителей для дробления струи расплава шлака.

При охлаждении и выдержке шлака в технической воде с его развитой реакционной поверхности водорастворимые соединения ванадия переходят водный раствор. Использование водных растворов солей, кислот и щелочей позволяет увеличить извлечение ванадия в водные растворы с более глубоких слоев шлака. Варьирование концентрацией водных растворов и длительностью обработки в них шлака позволяет получать товарные продукты с заданными свойствами. При этом получаемый шлак становится экологически безопасным при транспортировке и хранении, сохраняет возможность его для дальнейшей переработки в качестве ванадийсодержащего продукта.

Извлечение ванадия из водного ванадийсодержащего раствора, например путем осаждения на кальциевых фильтрах, позволяет увеличить сквозное извлечение ванадия и исключить попадание экологически опасных соединений в окружающую среду.

Опыты проводили на шлаках, полученных в кислородных конвертерах емкостью 160 т, при переработке ванадийсодержащего железоуглеродистого сплава моно и дуплекс процессом.

Шлак из чаш слили в воду и получили конгломерат с высокой развитой реакционной поверхностью, который не требовал дополнительной механической обработки.

Основными фазовыми составляющими ванадиевых шлаков моно и дуплекс процесса являются двухкальциевый (β2CaO•SiO2) и другие силикаты, RO-фаза, двухкальцевый феррит (2CaO•Fe2O3). Ванадий рассредоточен по основным фазам.

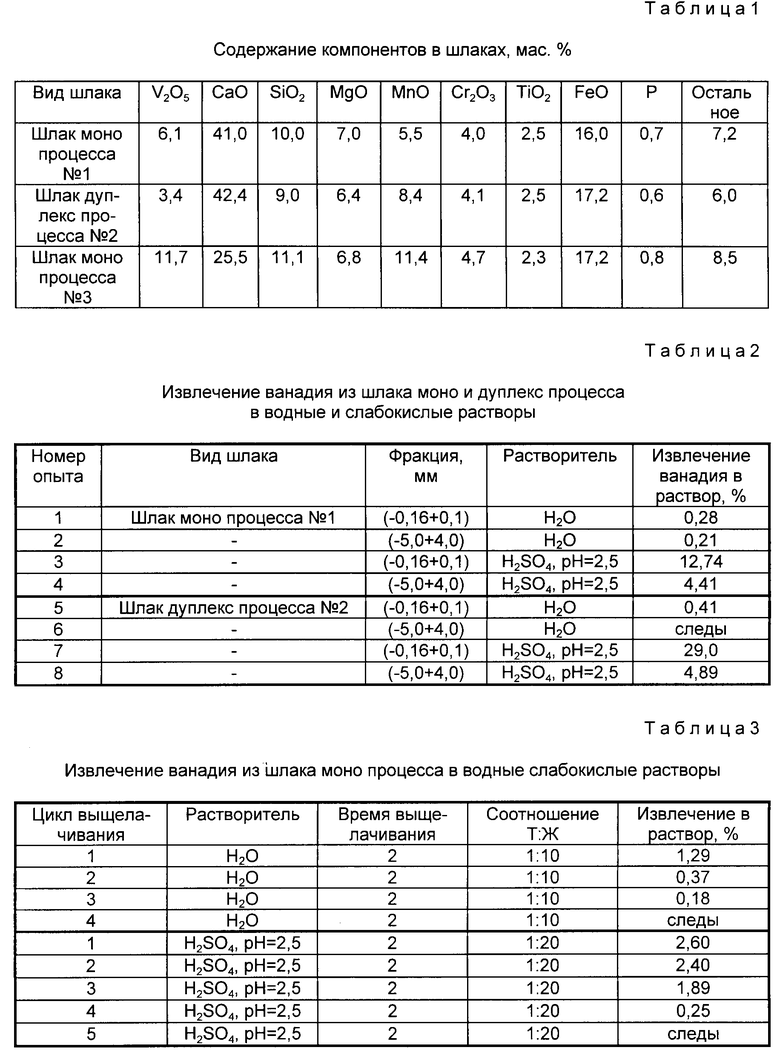

Химический состав анализируемых шлаков приведен в табл. 1.

Пример. Извлечение ванадия из шлака в водные растворы проводили в лабораторных условиях по следующей методике. Навеску шлака весом 5 г крупностью (-0,16 + 0,1) и (-5,0 + 4,0) мм помещали в стеклянный стакан, куда заливали воду или слабокислый водный раствор (pH=2,5-5,0) при соотношении твердого к жидкому (Т:Ж) 1:20 или 1:10. Пульпу активировали с применением механической мешалки в течение двух или четырех часов при температуре 18-23oC. После отфильтровывания раствора полученный на фильтре остаток просушивали, взвешивали и вновь подвергали выщелачиванию при тех же условиях. Циклы выщелачивания повторяли до получения раствора, содержащего следы ванадия. Определение содержания V2O5 в растворе (процент извлечения) вели объемным методом путем титрования раствора солью Мора. Результаты опытов приведены в табл. 2.

Из табл. 2 видно, что при водном выщелачивании в течение 2 ч максимальное извлечение ванадия получено для шлака дуплекс процесса мелких фракций (-0,16 + 0,1) мм и составило 0,41% от количества ванадия, содержащегося в исходной пробе. С увеличением размера фракций шлака до (-5,0 + 4,0) мм извлечение ванадия снижается до 0,21% от количества ванадия, содержащегося в исходной пробе.

При кислотном выщелачивании максимальное извлечение ванадия получено также для шлака дуплекс процесса мелких фракций и составило 29,0% (при 12,74% для шлака моно процесса) от количества ванадия, содержащегося в исходной пробе. На крупных фракциях шлака дуплекс процесса извлечение ванадия составило 4,89%, а для шлака моно процесса 4,41% от количества ванадия, содержащегося в исходной пробе.

Для определения времени, за которое завершается процесс выщелачивания выполнены исследования при использовании более богатого по ванадию конвертерного шлака моно процесса N 3 (табл. 1).

Выщелачивание проводили по вышеприведенной методике.

Результаты опытов приведены в табл. 3

Из табл. 3 видно, что при водном выщелачивании в первые 2 ч извлечение ванадия составило 1,29%, за последующие 6 ч извлечение уменьшилось до следов и суммарное извлечение ванадия в раствор составило 1,84% от количества ванадия, содержащегося в исходной пробе шлака.

В растворе серной кислоты (pH=2,5) в первые 2 ч извлекается 2,60%, за последующие 8 ч извлечение уменьшилось до следов и суммарное извлечение ванадия в раствор составило 7,14% от количества ванадия, содержащегося в исходной пробе шлака.

Извлечение ванадия из водного ванадийсодержащего раствора проводили путем осаждения ванадия на кальциевых фильтрах.

По химической активности в воде и кислотной среде шлак моно процесса химически менее активен, чем конечные стальные шлаки дуплекс процесса.

Использование изобретения позволяет получить экологически чистые ванадийсодержащие шлаки, пригодные для транспортировки и длительного хранения. Появляется возможность извлекать ванадий в водные и слабокислотные растворы на стадии подготовки шлака в сталеплавильном производстве. Обработка газами позволяет гибко регулировать содержание железа и фосфора в ванадийсодержащем шлаке, а его грануляция исключает стадию дробления и позволяет производить более эффективную магнитную сепарацию шлака с извлечением и использованием металловключений на стадии доменного и сталеплавильного производства.

Подготовка и переработка ванадийсодержащего шлака по изобретению повышает сквозное извлечение ванадия в товарные продукты и исключает рост экологически опасных техногенных образований.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ И ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2105818C1 |

| СПОСОБ ОБРАБОТКИ ВАНАДИЕВОГО ШЛАКА | 1997 |

|

RU2105073C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРИРОДНО-ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ ПРИ ПЕРЕДЕЛЕ ВАНАДИЕВОГО ЧУГУНА В КИСЛОРОДНЫХ КОНВЕРТЕРАХ МОНОПРОЦЕССОМ С РАСХОДОМ МЕТАЛЛОЛОМА ДО 30% | 1997 |

|

RU2105072C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2007 |

|

RU2371483C2 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| СПОСОБ ПРОИЗВОДСТВА МИКРОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118380C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВЫСОКОИЗВЕСТКОВЫХ ШЛАКОВ | 1999 |

|

RU2160786C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ПРИРОДНОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118376C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВЫСОКОИЗВЕСТКОВЫХ ШЛАКОВ | 2005 |

|

RU2299254C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2004 |

|

RU2263722C1 |

Изобретение относится к металлургии и может быть использовано при переработке ванадийсодержащего шлака, в частности для повышения извлечения ванадия и получения экологически чистого ванадийсодержащего шлака. Способ предусматривает охлаждение расплава и получение заданного фракционного состава шлака сжатыми газами и/или водой, или намораживанием на холодильниках, перевод растворимых соединений ванадия в водный раствор и извлечение ванадия из шлака и водного ванадийсодержащего раствора в товарные продукты. Получение заданного фракционного состава шлака можно осуществлять путем грануляции, а в качестве водного раствора использовать техническую воду, или водные растворы солей, кислот и щелочей. Использование изобретения позволяет получить экологически чистый ванадийсодержащий шлак и исключить рост экологически опасных техногенных образований. 1 с. и 3 з.п.ф-лы, 3 табл.

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1998-04-27—Публикация

1997-07-28—Подача