Изобретение относится к порошковой металлургии, в частности, к дисперсно-упрочненным материалам на основе меди, и может быть использовано в машиностроительной, химической и электрохимической промышленностях, например, для изготовления электродов контактной сварки.

Известен композиционный материал (заявка Японии N 62-192544 от 24.08.87 "Получение композиционного материала "медь-оксид" (типа дисперсионно-упрочненного сплава), кл. C 22 C 1/05, B 22 F 1/00), получаемый из порошковой меди с алюминием, который подвергают механическому легированию для селективного окисления алюминия. Порошок подвергают термической обработке в восстановительной атмосфере до восстановления образовавшегося избыточного оксида меди. Композитный порошок компактируют в брикеты, нагревают и подвергают горячему экструдированию. Окиси легирующего элемента измельчают и диспергируют в медной матрице.

Способ получения композиционного материала дорогостоящий, т.к. требуется специальное технологическое оборудование с восстановительной средой для восстановления избыточного оксида меди.

Известен другой композиционный материал (заявка Великобритании N 2083500 от 24.03.82 "Дисперсионно-упрочненный медный сплав". кл. C 22 C 9/20, B 22 F 1/00), состоящий из спеченной медной матрицы и однородно диспергированных в ней частиц окиси алюминия. По своим механическим свойствам, в частности пределу прочности при растяжении и пластичности, этот композиционный материал занимает лишь промежуточное положение между неоднородными сплавами и медными сплавами, подвергаемыми внутреннему окислению, и дисперсионно упрочненными частицами окиси алюминия, т.е. у них недостаточная стойкость при контактной сварке легированных сталей.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является дисперсно-упрочненный композиционный материал на основе порошковой меди (заявка Австрии N 400580 от 15.06.95, кл. C 22 F 9/01), содержащий алюминий и углерод при следующем соотношении компонентов, мас.%:

Алюминий - 0,15 - 1,00

Углерод - 0,15 - 0,50

Медь - Остальное

Этот композиционный материал содержит углерод, который частично восстанавливает оксид меди. Однако также как и аналоги, этот материал имеет низкие физико-механические свойства и недостаточную стойкость при контактной сварке (по сравнению с литыми бронзами БрХ или БрХЦр) легированных и высоколегированных сталей при сварке цветных сплавов. При нагреве спрессованные из композиции брикеты оксида меди полностью не восстанавливаются в электропечах в атмосфере воздуха, отсюда физико-механические свойства материала недостаточны и нестабильны. Наблюдаются поверхностные и внутренние дефекты (облои, трещины).

Предлагаемый композиционный материал устраняет эти недостатки.

Это достигается тем, что дисперсно-упрочненный содержащий цель, алюминий и углерод, дополнительно содержит гидрид титана при следующем соотношении компонентов, мас.%:

Алюминий - 0,15 - 0,75

Углерод - 0,15 - 0,35

Гидрид титана - 0,30 - 0,75

Медь - Остальное

Введение в состав композиционного интервала гидрида титана (TiH2) значительно повышает физико-механические характеристики материала, повышает стойкость и прочность, позволяет получить полуфабрикаты высокого качества и снизить себестоимость продукции.

Гидрид титана, содержащий 3,4 - 3,6% водорода, является хорошим восстановителем (В.С.Устинов, Ю.Г.Омсов и др. Порошковая металлургия титана - технология, гидрирование металлического титана. М.: Металлургия, 1981, с. 42-43). В данном случае совместно с углеродом при механическом легировании и особенно при нагреве в электропечи в атмосфере воздуха он играет роль газопоглотителя, отбирает излишний кислород и защищает медную матрицу от окисления. А титан является хорошим легирующим элементом.

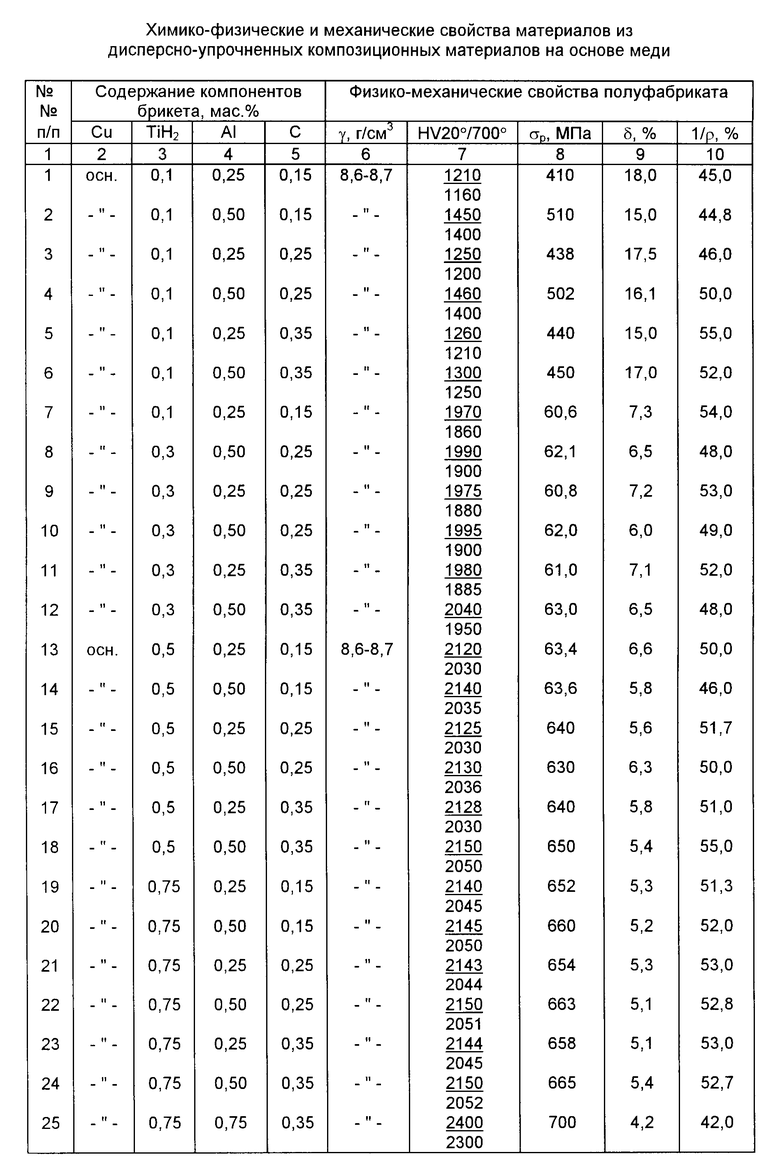

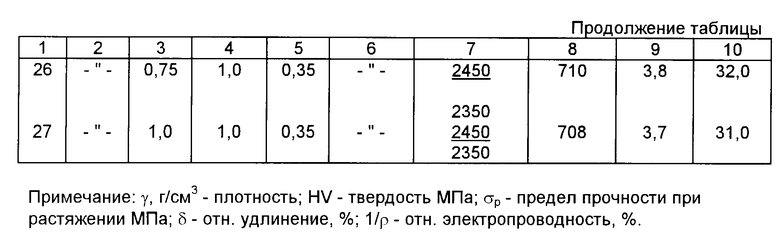

Пример конкретного выполнения. Плиту в виде гранул получали механическим легированием компонентов в аттриторе емкостью 45 л. Холодное прессование брикетов из гранул в виде цилиндров диаметром 50 - 70 мм, длиной 150 - 200 мм) снаружи по периметру обвернутых медной фольгой с плотностью 6,7 - 7,0 г/см3 осуществляли в металлической пресс-форме при давлении 700 - 600 МПа. Полученные брикеты нагревали в электропечи в атмосфере воздуха при температуре 820-850oC, затем деформировали (экструдировали) в металлической оснастке с подогревом на диаметр 17,5 - 34 мм со степенью вытяжки 15-20. Плотность прутков составляла 8,6 - 8,7 г/см3. Для экспериментальной проверки заявляемого материала были подготовлены 27 составов брикетов с различным соотношением алюминия, углерода, гидрида титана и меди. Составы материал брикетов и результаты испытаний по определению физико-механических свойств полуфабрикатов представлены в таблице.

Из таблицы видно, что при содержании гидрида титана менее 0,3 мас.% твердость и предел прочности практически не увеличиваются по сравнению с материалом прототипа. Содержание гидрида титана более 0,75 мас.% нецелесообразно ввиду того, что уровень физико-механических характеристик не увеличивается, а остается на прежнем уровне.

Наиболее высокие характеристики композиционный материал имеет при содержании гидрида титана в нем 0,5 - 0,75 мас.%. При таком содержании гидрида титана наиболее высокая прочность и стойкость полуфабрикатов, дефекты не наблюдаются.

Для производственных испытаний, с целью определения стойкость заявленного материала при контактной сварке шины мотопилы "Урал" была изготовлена опытная партия полуфабриката диаметром 17,5 мм и 22 мм из композиции следующего содержания, мас.%:

Алюминий - 0,25

Углерод - 0,25

Гидрид титана - 0,5

Медь - Остальное.

Таким образом, предлагаемый дисперсно-упрочненный композиционный материал обладает высокой прочностью, стойкостью и электропроводностью, позволяет повысить качество при контактной сварке материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2117064C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117062C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 1999 |

|

RU2159297C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ НА МЕДНОЙ ОСНОВЕ ДЛЯ СВАРОЧНОЙ ТЕХНИКИ | 1996 |

|

RU2103134C1 |

| ДИСПЕРСНО-УПРОЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2007 |

|

RU2355797C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОГО ПОЛУФАБРИКАТА ИЗ ПОРОШКОВЫХ И ДИСПЕРСНО-УПРОЧНЕННЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2161084C1 |

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2011 |

|

RU2471012C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2103135C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2104139C1 |

| РЕГУЛЯРНАЯ НАСАДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2138327C1 |

Изобретение относится к порошковой металлургии, к дисперсно-упрочненным материалам на основе меди, и может быть использовано для изготовления электродов контактной сварки. Дисперсно-упрочненный материал содержит медь, алюминий, углерод и гидрид титана при следующем соотношении компонентов, мас.%: алюминий 0,15 - 0,75; углерод 0,15 - 0,35; гидрид титана 0,30 - 0,75; медь - остальное. 1 табл.

Дисперсно-упрочненный композиционный материал, содержащий медь, алюминий и углерод, отличающийся тем, что он дополнительно содержит гидрид титана при следующем соотношении компонентов, мас.%:

Алюминий - 0,15 - 0,75

Углерод - 0,15 - 0,35

Гидрид титана - 0,30 - 0,75

Медь - Остальноеа

| AT, 400580 B, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-04-27—Публикация

1996-10-29—Подача