Изобретение относится к области порошковой металлургии, в частности к способу получения крупногабаритных полуфабрикатов в виде прутка, шестигранника, квадрата, прямоугольной шины, трубы и других профилей из порошковых и дисперсно-упрочненных композиционных материалов (ДУКМ) на основе меди, или никеля, или алюминия, или других цветных металлов, или их сочетаний, предназначенных для изготовления деталей электротехнического назначения в машиностроении.

Известен "Способ получения дисперсно-упрочненного композиционного сплава на основе меди" (заявка Японии N 62192544 от 24.08.77 г., МКИ4 C 22 C 1/05; B 22 F 1/00), включающий приготовление исходной смеси, термическую обработку, холодное и горячее компактирование. Приготовление смеси заключается в механическом легировании порошка меди с алюминием для селективного окисления компонентов, термическую обработку проводят в восстановительной атмосфере для восстановления образовавшегося избыточного оксида меди. Композитный гранулят подвергают холодному и горячему компактированию, при этом происходит измельчение легирующих элементов в медной матрице. Холодное и горячее компактирование производят на специальных вертикальных прессах.

Недостаток данного способа заключается в сложности технического процесса, т. к. требуются специальные нагревательные электропечи с восстановительной атмосферой.

Использование специальных вертикальных прессов не дает возможности получать полуфабрикат больших размеров.

Наиболее близким по технической сущности и достигаемому результату является "Способ получения дисперсно-упрочненного композиционного материала на основе меди" (патент РФ N 97100988 от 22.01.97 г., МКИ4 C 22 C 1/04), включающий приготовление исходной смеси с добавлением твердой смазки и геттера, холодное компактирование, термическую обработку и горячую деформацию.

В описываемом способе холоднокомпактированные брикеты при нагреве накрывают контейнером в виде стакана с зазором на величину объемного расширения материала, что повышает эффективность использования геттера, восстанавливающего оксиды. Холодное компактирование гранулята и горячую экструзию брикетов проводят на специализированных вертикальных прессах.

Недостаток описанного способа состоит в сложности технологического процесса, а также в невозможности получения полуфабрикатов больших размеров по сечению и длине.

В основу изобретения поставлена задача разработки способа получения крупногабаритного полуфабриката из порошковых и дисперсно-упрочненных композиционных материалов с высокими физико-механическими свойствами, получаемыми за счет образования равномерной структуры порошковых материалов и более равномерного распределения в матрице ультрадисперсных (0,02 - 0,03 мкм) частиц легирующих элементов. Решение этой задачи позволит получить крупногабаритные полуфабрикаты с высокими эксплуатационными характеристиками.

Поставленная задача решается тем, что в способе получения крупногабаритного полуфабриката из порошковых и дисперсно-упрочненных композиционных материалов, включающем приготовление исходной смеси с добавлением твердой смазки и геттера, холодное компактирование, термическую обработку и горячую деформацию:

холодное компактирование и горячую деформацию (экструзию) проводят на технологической оснастке неспециализированного горизонтального гидравлического пресса;

рабочая втулка контейнера пресса заполняется порошковой смесью, при помощи специального загружателя, с углом откоса засыпки, близким к 80 град.;

рабочая втулка контейнера пресса при холодном компактировании предварительно обрабатывается до шероховатости Ra < 1,25 мкм и при извлечении из контейнера скомпактированного брикета, за счет развитой сдвиговой деформации, на его боковой поверхности образуется тонкая пленка из фольги;

термическая обработка скомпактированного в брикет порошка осуществляется в индукционной печи, где происходит твердофазное или жидкофазное спекание с оплавлением границ частиц порошка.

Сопоставительный анализ заявляемого способа получения крупногабаритного полуфабриката из порошковых и дисперсно-упрочненных композиционных материалов с прототипом (патент РФ N 97100988) позволяет сделать вывод, что заявляемый способ отличается от известного:

проведением холодного компактирования и горячей деформации (экструзии) на технологической оснастке неспециализированного горизонтального гидравлического пресса;

заполнением порошковой смесью рабочей втулки контейнера пресса, при холодном компактировании, с углом откоса засыпки, близким к 80 град.;

образованием тонкой пленки из фольги на боковой поверхности брикетов при извлечении их из контейнера пресса при холодном компактировании;

проведением термической обработки брикетов в индукционной печи, где происходит твердофазное или жидкофазное спекание с оплавлением границ частиц порошка.

Анализ известных технических решений позволяет сделать вывод о том, что заявляемый способ получения крупногабаритного полуфабриката из порошковых и дисперсно-упрочненных композиционных материалов не известен из уровня техники, что свидетельствует о его соответствии критерию "новизна".

Использование для холодного компактирования и горячей деформации (экструзии) технологической оснастки неспециализированного горизонтального гидравлического пресса позволяет получать длинномерный полуфабрикат круглого сечения - прутки и трубы диаметром от 10 до 100 мм с толщиной стенки от 10 до 45 мм, квадратного или прямоугольного сечения с соотношением ширины к высоте от 1 до 10 (максимальная ширина 200 мм).

Предварительная обработка внутренней поверхности рабочей втулки контейнера пресса до шероховатости Ra < 1,25 мкм позволяет проводить компактирование с образованием тонкой пленки из фольги на боковой поверхности брикета при его извлечении из контейнера (за счет сил трения и развитой сдвиговой деформации), что снижает окисление основы материала при последующем нагреве брикетов, улучшая тем самым физико-механические свойства полуфабрикатов.

Проведение термической обработки брикетов в индукционной печи при температуре 700 - 1050oC, где происходит твердофазное или жидкофазное спекание с оплавлением границ частиц порошка, позволит использовать порошковые материалы, получаемые электролитическим способом, или распылением расплава в воду, или механическим легированием в аттриторах, или измельченную стружку с размером частиц не более 1,5 мм. В зависимости от обрабатываемого материала и требуемых физико-механических характеристик готового полуфабриката, нагрев происходит на воздухе в течение 5 - 20 минут, после чего брикет имеет одинаковую по объему температуру. За счет значительного уменьшения времени нагрева брикетов, тонкой пленки фольги на боковой поверхности брикетов и наличия в составе материала геттера - поглотителя влаги и газов, окисление материала в печи минимизируется, что весьма положительно сказывается на физико- механических свойствах полуфабриката, увеличивая его твердость и прочность.

Таким образом, заполнение рабочей втулки контейнера пресса порошковой смесью с углом откоса засыпки близким к 80 град., образование тонкой пленки фольги на боковой поверхности брикета при компактировании, термическая обработка брикетов в индукционной печи и проведение холодного компактирования и горячей деформации (экструзии) на технологической оснастке неспециализированного горизонтального гидравлического пресса

позволяет получить крупногабаритный полуфабрикат из порошковых и дисперсно-упрочненных композиционных материалов с высокими физико-механическими характеристиками.

Сущность заявляемого решения для специалиста не следует явным образом из уровня техники, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

Возможность использования способа получения крупногабаритного полуфабриката из порошковых и дисперсно-упрочненных композиционных материалов в отечественной промышленности позволяет сделать вывод о его соответствии критерию "промышленная применяемость".

Способ получения крупногабаритного полуфабриката из порошковых и дисперсно-упрочненных композиционных материалов осуществляется следующим образом.

Порошковая смесь системы Cu-Ti-TiH2 - C на основе меди подвергается механическому легированию в аттриторе емкостью 45000 см3. В порошковую смесь вводят твердую смазку в виде графита для уменьшения температуры нагрева аттритора, а также для образования карбидов и восстановления оксида меди в последующем процессе нагрева брикетов. Для поглощения избыточной влаги и газов в порошковую смесь вводят геттер - гидрид титана (TiH2).

Холодное компактирование гранулята в брикеты осуществляют в контейнере горизонтального гидравлического пресса усилием 31,5 МН. Заполнение рабочей втулки контейнера пресса порошковым гранулятом производят с помощью центробежного лопастного загружателя, причем угол откоса засыпки материала гораздо больше угла его естественного откоса и примерно равен 70 - 80 град.

В контейнере горизонтального гидравлического пресса материал компактируется в брикеты в холодном состоянии при давлении не менее 700 МПа. Размеры получаемых брикетов: диаметр 200 мм, длина 250 мм. За счет равномерной укладки исходного сыпучего материала в контейнер пресса, а также довольно высокой текучести материала в начале процесса компактирования, готовые брикеты обладают высокими механическими свойствами и равномерной по сечению плотностью, равной 85-95 % от теоретической.

Для снижения окисления основы материала при последующем нагреве брикетов компактирование ведется с образованием тонкой пленки фольги на боковой поверхности брикета. Для получения такой пленки внутреннюю поверхность рабочей втулки контейнера пресса предварительно обрабатывают до шероховатости поверхности Ra < 1,25 мкм. Образование рубашки на боковой поверхности брикета происходит при его извлечении из контейнера за счет сил трения и развитой сдвиговой деформации.

Затем производят нагрев брикетов в индукционной печи до температуры 820 - 850oC в течение 10 - 15 минут, после чего брикеты имеют одинаковую температуру по всему объему. Нагретые в индукционной печи брикеты подвергают горячей деформации (экструзии) на горизонтальном гидравлическом прессе при давлении 800 МПа. При экструзии происходит измельчение и диспергирование в медной матрице легирующих добавок в виде окислов и карбида титана до размера частиц 0,02 - 0,03 мкм.

Для экспериментальной проверки заявляемого способа были проведены четыре эксперимента:

из двух композиций по предлагаемому способу и

двух композиций по способу прототипа.

По предлагаемому способу механическое легирование гранулята проводили в аттриторе емкостью 45000 см3, холодное компактирование гранулята в брикеты размером диаметром 200 х 200 мм на горизонтальном гидравлическом прессе усилием 31,5 МН, нагрев в индукционной печи и горячая экструзия брикетов в круг диаметром 80 мм на горизонтальном гидравлическом прессе усилием 31,5 МН.

Механическое легирование по прототипу проводили в аттриторе емкостью 45000 см3, холодное компактирование гранулята в брикеты размером диаметром 60 х 200 мм на вертикальном гидравлическом прессе усилием 4 МН, нагрев в электрической печи сопротивления в течение 1 часа и горячая экструзия брикетов в круг диаметром 13 мм на вертикальном гидравлическом прессе усилием 4 МН.

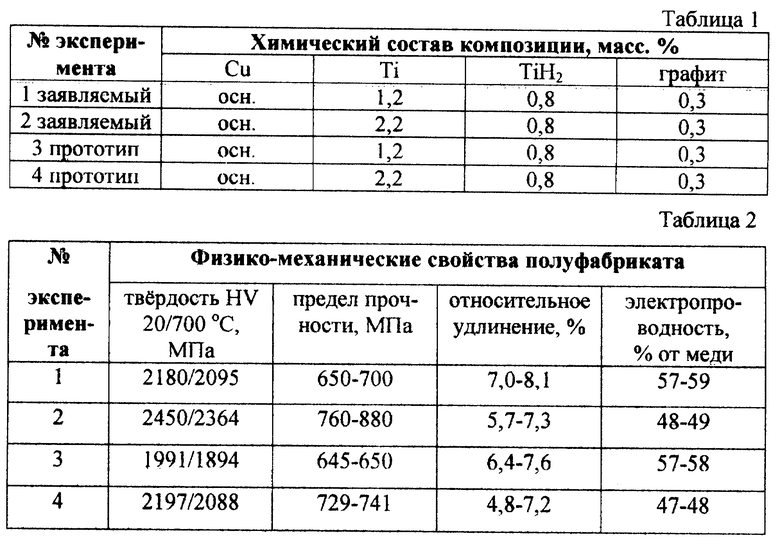

Химический состав исследуемых материалов приведен в табл.1.

Результаты эксперимента приведены в табл. 2.

Результаты экспериментов показали, что по предлагаемому способу возможно получение крупногабаритных полуфабрикатов из дисперсно-упрочненных композиционных материалов диаметром более 80 мм с повышенными (на 10-12%) механическими характеристиками, по сравнению со свойствами полуфабрикатов, получаемых по способу прототипа. Использование заявляемого способа получения крупногабаритного полуфабриката из порошковых и дисперсно-упрочненных композиционных материалов на основе меди позволит получить длинномерный полуфабрикат с высокими физико-механическими характеристиками, а конечный продукт - с высокими эксплуатационными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117062C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 1999 |

|

RU2159297C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 1999 |

|

RU2203972C2 |

| Дисперсно-упрочненный композиционный материал на основе меди | 2020 |

|

RU2740677C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2202642C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДНОЙ МАТРИЦЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2686831C1 |

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2012 |

|

RU2509817C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2014 |

|

RU2560484C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОПРОЧНЫХ И ЖАРОСТОЙКИХ ДИСПЕРСНО-УПРОЧНЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117063C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОГО ЖЕЛЕЗА | 2022 |

|

RU2815808C1 |

Изобретение относится к порошковой металлургии, в частности к получению крупногабаритных полуфабрикатов в виде прутка, шестигранника, квадрата, прямоугольной шины, трубы и других профилей из порошковых и дисперсно-упрочненных материалов на основе меди, или никеля, или алюминия, или других цветных металлов, или их сочетаний, предназначенных для изготовления деталей электротехнического назначения в машиностроении. Способ включает приготовление порошковой смеси с добавлением твердой смазки и геттера, холодное компактирование, термическую обработку и горячую деформацию путем экструзии, при этом холодное компактирование и горячую деформацию проводят на горизонтальном гидравлическом прессе, порошковую смесь засыпают в рабочую втулку контейнера пресса с углом откоса засыпки, близким к 80 град., холодное компактирование ведут с образованием тонкой пленки из фольги на боковой поверхности брикетов при извлечении их из контейнера. Способ позволяет получить длинномерный полуфабрикат с высокими физико-механическими характеристиками, а конечный продукт - с высокими эксплуатационными свойствами. 2 з.п.ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117062C1 |

| RU 2000882 C1, 15.10.1993 | |||

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2074898C1 |

| ТЕРМОЭМИТТЕР ПОЛОЖИТЕЛЬНЫХ ИОНОВ | 0 |

|

SU356718A1 |

| US 4315770, 28.05.1985 | |||

| US 3884676, 20.05.1975. | |||

Авторы

Даты

2000-12-27—Публикация

1999-06-03—Подача