Изобретение относится к порошковой металлургии, а именно к дисперсно-упроченным композиционным материалам на основе меди, и может быть использовано для изготовления электродов контактной сварки и скользящих контактов, работающих при высоких нагрузках.

Известно традиционное использование для изготовления электродов и скользящих контактов электротехнической бронзы Бр ХЦр.

Известен дисперсно-упроченный композиционный материал Cu-Al2О3, полученный методом внутреннего окисления порошка сплава меди с алюминием [1].

Материал обладает высокими физико-механическими свойствами при нормальной и повышенной температурах. Однако получение этого материала связано со сложными процессами приготовления сплава, его распыления в порошок, окисления и восстановления полученного порошка. В связи с этим стоимость этого материала значительно превышает стоимость традиционных дисперсно-упроченных электротехнических бронз.

Наиболее близким к заявляемому является дисперсно-упроченный композиционный материал, получаемый с применением механического легирования, содержащий компоненты в следующем соотношении, мас.%: алюминий 0,4-1,0; углерод - 0,15-0,3; кислород - 0,1-0,2; медь - 98,5-99,35 [2].

Указанный материал обладает высокой твердостью и износостойкостью, в том числе при повышенных температурах. Однако этот материал имеет низкую электропроводность, составляющую менее 50% от электропроводности чистой меди, что не позволяет использовать его для контактных устройств и электродов контактной сварки. Кроме того, этот материал обладает малой пластичностью, что не позволяет изготавливать из него детали методами обработки давлением. Низкая электропроводность этого материала обусловлена тем, что при данном соотношении компонентов алюминий в основном находится в растворенном в медной матрице состоянии, что снижает эту характеристику. Соотношение компонентов не является оптимальным также с точки зрения повышения пластических свойств.

Изобретение решает проблему создания материала, обладающего высокими значениями прочности, твердости и жаропрочности при одновременном повышении электропроводности и пластичности, с целью повышения ресурса работы изделий, работающих при высоких токовых нагрузках, давлениях и температурах, а также с целью уменьшения стоимости изготовления изделий за счет обеспечения возможности обработки материала давлением (штамповки) в холодном состоянии.

Техническим результатом заявляемого изобретения является повышение электропроводности и пластичности материала и, соответственно, повышение ресурса работы изделий, работающих при высоких токовых нагрузках, давлениях и температурах.

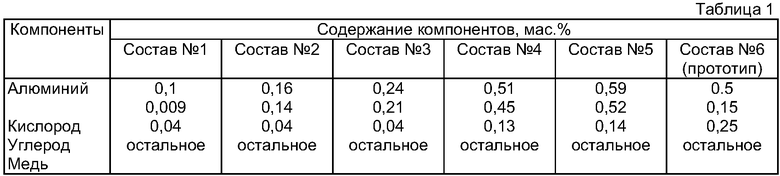

Технический результат достигается тем, что дисперсно-упроченный композиционный материал на основе меди содержит алюминий, кислород и углерод при следующем соотношении компонентов, мас.%:

Из уровня техники не известны аналоги, обладающие тождественной совокупностью признаков.

Заявляемый материал изготавливают путем механического легирования твердых порошковых компонентов, их оксидов с последующим окислительно-восстановительным отжигом полученных гранул и компактирования гранул путем холодного прессования брикетов и их горячей экструзией. Дефектная структура механолегированных гранул обеспечивает ускорение и полноту прохождения окислительно-восстановительных процессов по сравнению с аналогичной обработкой распыленных порошков. В результате прохождения твердофазных химических реакций, а также реакций окисления-восстановления в газовой фазе образуется структура материала, представляющая из себя медную матрицу с равномерно распределенными чрезвычайно дисперсными (менее 0,05 мкм) упрочняющими фазами оксида алюминия и углерода. Соотношение алюминия и кислорода обеспечивает полный переход алюминия в оксидную фазу, а наличие углерода в указанных количествах обеспечивает дополнительное упрочнение матрицы материала, не уменьшая существенно электропроводности и пластических свойств. Кроме того, углерод играет роль твердой смазки при эксплуатации материала в режиме трения, а также придает материалу антиадгезионные свойства.

Пример 1. В соответствии с описанной технологией были изготовлены образцы в виде прутков и профилей из заявляемого материала с различным содержанием компонентов (табл.1).

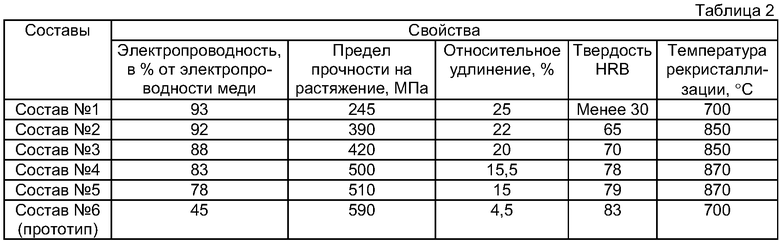

Каждый из составов исследован для определения его физико-механических свойств.

Твердость определяли по ГОСТ 2999-75, предел прочности при растяжении ГОСТ 1497-84, относительное удлинение по ГОСТ 1497-84, электропроводность по ГОСТ 7229-76.

Температуру рекристаллизации определяли как максимальную температуру, при которой твердость образцов, отожженных в течение 2 часов, измеренная при нормальной температуре, снижена на 15% по отношению к твердости этих же образцов до их отжига.

Результаты измерений представлены в табл.2.

Из таблицы 2 следует, что при приближении содержания компонентов состава к верхнем пределу механические свойства материала и температура рекристаллизации изменяются незначительно, а электропроводность существенно уменьшается.

При содержании компонентов заявляемого состава меньше нижнего предела механические свойства и температура рекристаллизации резко падают.

Электропроводность, относительное удлинение и температура рекристаллизации заявляемого материала существенно превышают аналогичные характеристики у прототипа.

Следует подчеркнуть, что наиболее важная характеристика материала с точки зрения применения его в электродах контактной сварки и скользящих контактах, работающих при больших токах, - это жаропрочность.

Эта величина, характеризующаяся температурой рекристаллизации, в заявляемом интервале составов остается практически постоянной.

В связи с изложенным, заявляемое соотношение легирующих компонентов материала следует считать обоснованным.

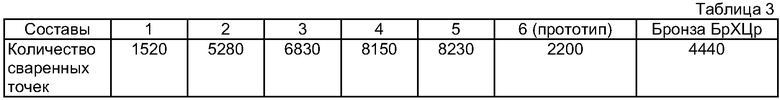

Пример 2. Для оценки возможности применения заявляемого материала для изготовления электродов контактной сварки были изготовлены электроды по ГОСТ 14111-90 из прутков из заявляемого дисперсно-упроченного композиционного материала, материала прототипа и из электротехнической бронзы БрХЦр.

Испытания проводились на сварочной машине НТ 1215;

свариваемый материал - лист толщиной 0,8 мм из стали 08Ю;

ток сварки - 10000-11000 А;

усилие на электродах - 2300 Н;

время сварки - 0,14 с;

темп сварки - 40 сварок в минуту.

Результаты испытания представлены в табл.3.

Критерием оценки было количество сваренных точек до увеличения контактной поверхности электрода на 20%.

Из табл.3 следует, что заявляемый материал во всем диапазоне состава обеспечивает стойкость электродов контактной сварки, превышающую стойкость лучшей электротехнической бронзы БрЦХр и прототипа.

Источники информации

1. Е.П.Данелия, В.Н.Розенберг. Внутреннеокисленные сплавы. - М.: Металлургия, 1978, 232 с.

2. Патент РФ №2113529 на изобретение «Дисперсно-упроченный композиционный материал». Е.П.Шалунов и др., опубл. 20.06.98 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОКОНТАКТНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2195511C2 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1996 |

|

RU2113529C1 |

| Способ получения литого композиционного материала на основе меди | 2019 |

|

RU2715513C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2103135C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2104139C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ НА МЕДНОЙ ОСНОВЕ ДЛЯ СВАРОЧНОЙ ТЕХНИКИ | 1996 |

|

RU2103134C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2103103C1 |

| ЖАРОПРОЧНЫЙ И ИЗНОСОСТОЙКИЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2020 |

|

RU2746016C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОПРОЧНЫХ И ЖАРОСТОЙКИХ ДИСПЕРСНО-УПРОЧНЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117063C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 1999 |

|

RU2159297C1 |

Изобретение относится к порошковой металлургии, а именно к дисперсно-упроченным композиционным материалам на основе меди. Может использоваться для изготовления электродов контактной сварки и скользящих контактов, работающих при высоких нагрузках. Композиционный материал содержит, мас.%: алюминий 0,15-0,60; кислород 0,14-0,55; углерод 0,04-0,14; медь - остальное. Материал обладает высокой электропроводностью и пластичностью при сохранении прочности, твердости и жаропрочности. 3 табл.

Дисперсно-упроченный композиционный материал на основе меди, имеющий в своем составе алюминий, кислород и углерод, отличающийся тем, что компоненты содержатся в следующем соотношении, мас.%:

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1996 |

|

RU2113529C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОКОНТАКТНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2195511C2 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1996 |

|

RU2109834C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| CN 1563447 А, 12.01.2005 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE 19752805 А, 10.06.1999. | |||

Авторы

Даты

2009-05-20—Публикация

2007-07-03—Подача