Изобретение относится к области порошковой металлургии, в частности к дисперсно-упрочненным материалам на основе меди, и может быть использовано в машиностроении, химической и электротехнической промышленности, например, для изготовления электродов контактной сварки.

Известен высокопрочный медный сплав по заявке Японии (JP) N 59-50740 от 10.12.84, МКИ C 22 C 9/00, содержащий, мас.%: 1-5 Ti, 0,1-3,0 Cr и/или циркония, 0,005 - 0,1 Si, магния, германия и/или бора, остальное медь. Данный сплав получают методом плавления, для чего применяется дорогостоящее оборудование. Получаемый сплав используется в электротехнической промышленности, однако о целесообразности использования его в сварочном производстве информация отсутствует. Сплав воспроизвести в порошковом варианте не представляется возможным.

Известен другой дисперсно-твердеющий сплав на основе меди по заявке ЕПВ (ЕР) N 0117918 от 12.09.84, содержащий кроме меди, 1-3 ат.% Ti и 0,5-4 ат.% Al. Сплав применяется для изготовления контактных электрических пластин и упругих элементов. Данный материал не может использоваться для изготовления наконечников для электродов контактной сварки из-за низкой электропроводности (≤ 30% от электропроводности чистой меди). Этот сплав принят в качестве прототипа. Предлагаемый композиционный материал устраняет эти недостатки. Это достигается тем, что дисперсно-упрочненный материал, содержащий медь, титан, дополнительно содержит углерод, гидрид титана (TiH2) при следующем соотношении компонентов мас.%:

Титан - 1 - 4

Гидрид титана - 0,5 - 1,0

Углерод - 0,15 - 0,35

Медь - Остальное

Введение в состав композиционного материала углерода улучшает технологические свойства порошковой смеси, например, при механическом легировании (предотвращает перегрев аттриторов за счет снижения трения между частицами порошков и мелющихся элементов - шаров и между частицами порошков, шаров и стенками рабочего объема аттритора). Кроме того, углерод, соединяясь с титаном при нагреве, образует дисперсные частицы карбидов титана.

Введение в композиционный материал гидрида титана позволяет защищать от окисления при нагреве брикетов и частично восстанавливать оксиды в медной матрице. Гидрат титана, содержащий 3,4 - 3,6% водорода, является хорошим восстановителем оксидов (см. книгу В.С.Устинов, Ю.Г.Олесов и др. Порошковая металлургия титана - технология, гидрирование металлического титана, М.: Металлургия, 1981, стр. 42-43).

Предлагаемое техническое решение характеризуется следующими примерами конкретного выполнения.

Пример. Шихту в виду гранул получали механически легированием порошковых компонентов системы Cu-Ti-C в аттриторе емкостью 45 л. Гранулы после механического легирования смешивали с порошком гидрата титана. Холодное прессование из смеси брикета в виде цилиндра диаметром (50 - 70) мм длиной 100 - 200 мм с плотностью 6,7 - 7,0 г/см3 осуществляли в металлической пресс-форме при давлении 700 - 800 МПа.

Полученный брикет нагревали в электропечи в атмосфере воздуха при температуре 820 - 900oC в течение 30 - 60 мин в зависимости от объема брикета. При этом брикет помещали в капсулу в виде стакана размером рабочего пространства объема брикета с минимальными зазорами между стенками капсулы и брикета. Затем нагретый брикет подвергали горячей деформации - экструзии на диаметре 13,5 - 17,5 мм. Плотность прутков составляла 8,6 - 8,7 г/см3.

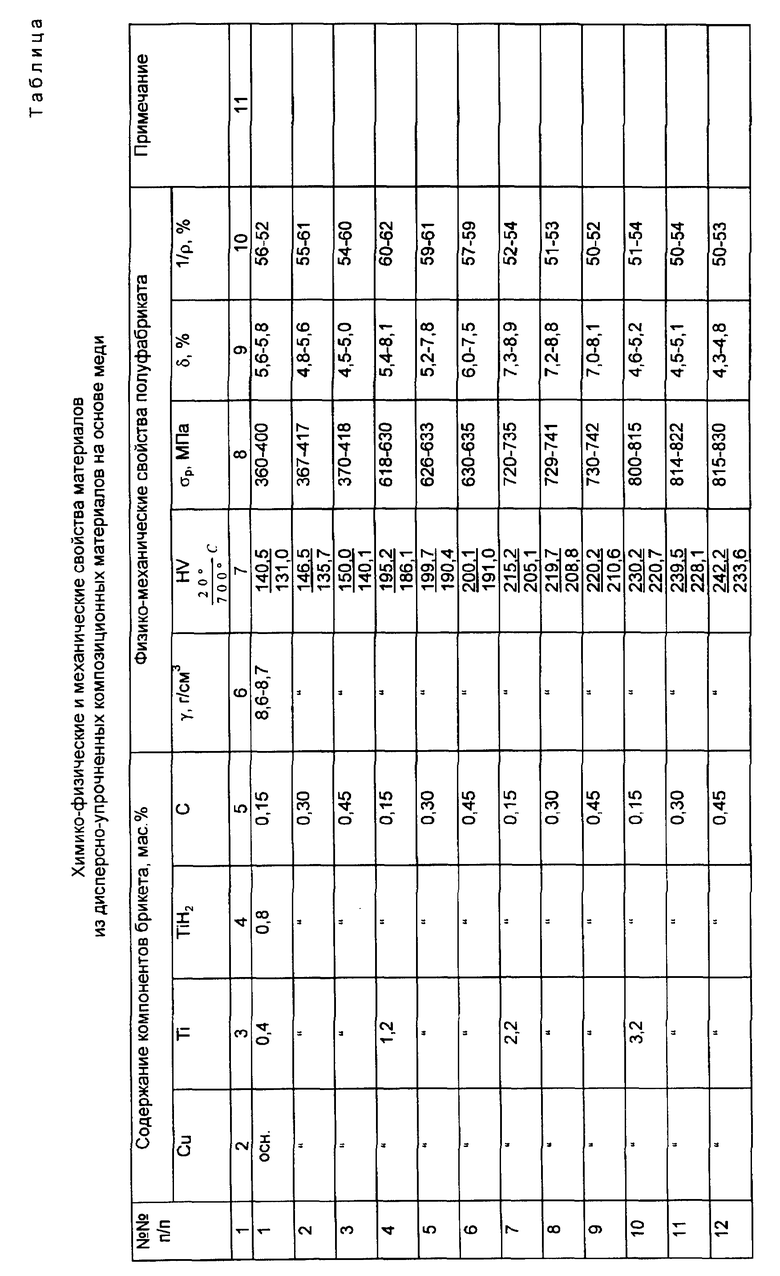

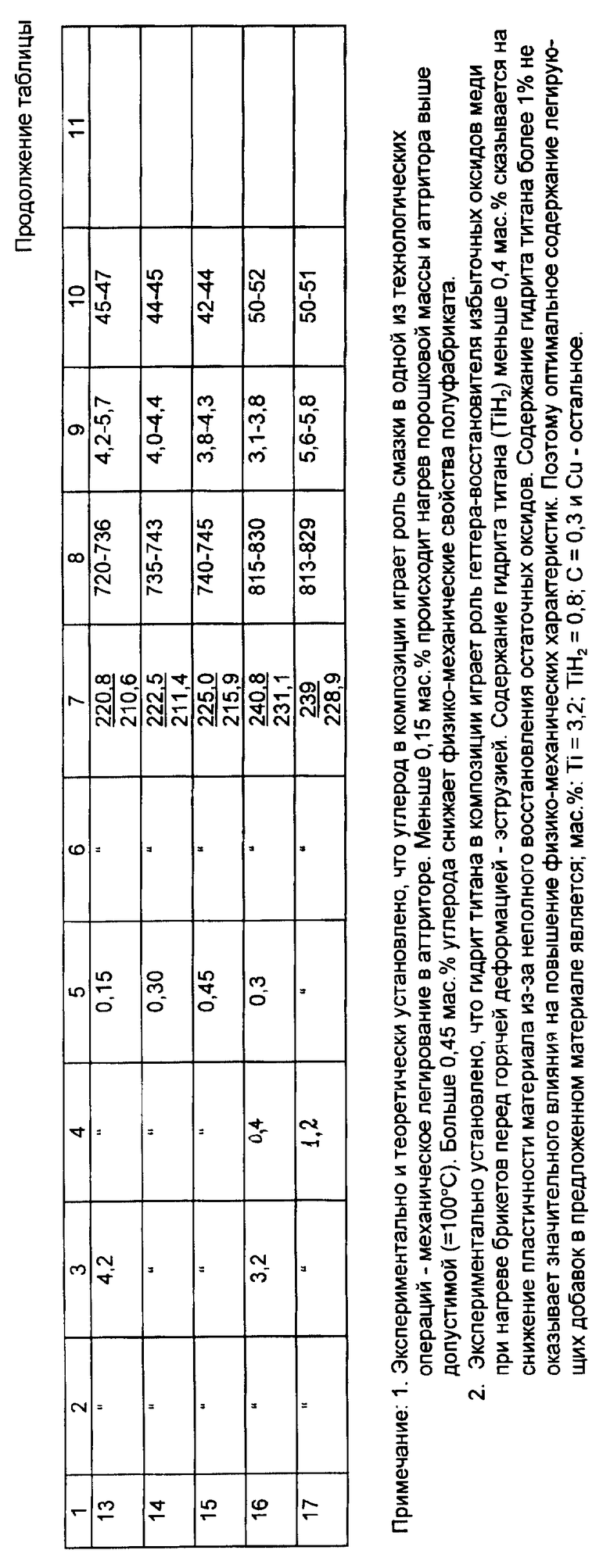

Для экспериментальной проверки заявляемого материала были подготовлены брикеты составов с различным соотношением титана, гидрида, титана, графита и меди.

Составы материалов брикетов и результаты испытаний по определению физико-механических свойств полуфабрикатов представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1996 |

|

RU2109834C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117062C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 1999 |

|

RU2159297C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2103135C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2014 |

|

RU2560484C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1996 |

|

RU2113529C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОПРОЧНЫХ И ЖАРОСТОЙКИХ ДИСПЕРСНО-УПРОЧНЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117063C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2103103C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2104139C1 |

| ДИСПЕРСНО-УПРОЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2007 |

|

RU2355797C2 |

Материал содержит медь, титан, гидрид титана и углерод при следующем соотношении компонентов, мас. %: титан 1-4; гидрид титана 0,5-1,0; углерод 0,15-0,35; медь - остальное. Изобретение может быть использовано в машиностроительной, химической и электротехнической промышленности, например, для изготовления электродов контактной сварки. 1 табл.

Дисперсно-упрочненный композиционный материал, содержащий медь, титан, отличающийся тем, что он дополнительно содержит гидрид титана и углерод при следующем соотношении компонентов, мас.%:

Титан - 1 - 4

Гидрид титана - 0,5 - 1,0

Углерод - 0,15 - 0,35

Медь - Остальноее

| EP, заявка, 0117918, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-08-10—Публикация

1997-05-13—Подача