Изобретение относится к металлургии, а именно к нержавеющим сталям, работающим в условиях, повышающих возможность коррозионного воздействия. Основное требование, применяемое к сталям, - сохранение коррозионной стойкости в различных средах, удлинение сроков эксплуатации в заданных условиях.

Известна сталь следующего химического состава; мас.%:

Углерод - 0,15 - 0,25

Марганец - 0,20 - 0,80

Кремний - 0,15 - 0,50

Хром - 12,0 - 14,0

Ванадий - 0,10 - 0,27

Азот - 0,025 - 0,065

Кальций - 0,005 - 0,050

Железо - Остальное

при отношении V/N 4 - 4,2.

Недостатком этой стали является низкая твердость, прочность и коррозионная стойкость.

Целью изобретения является получение стали с повышенной коррозионной стойкостью в моющих и стерилизующих средах.

Цель достигается тем, что в сталь, содержащую углерод, марганец, кремний, хром, ванадий, кальций, железо, дополнительно вводят молибден, алюминий, вольфрам, медь, магний при следующем соотношении компонентов, мас.%:

Углерод - 0,70 - 0,85

Марганец - 0,80 - 1,0

Кремний - 0,20 - 0,60

Хром - 15,0 - 16,5

Ванадий - 0,20 - 0,25

Молибден - 0,75 - 0,85

Алюминий - 0,05 - 0,10

Вольфрам - 0,01 - 0,02

Медь - 0,01 - 0,20

Кальций - 0,02 - 0,04

Магний - 0,03 - 0,06

Железо и примеси - Остальное

Введение новых компонентов в состав стали совместно с компонентами известного состава позволит повысить стойкость против коррозии в моющих и стерилизующих средах. Выбор элементов для легирования выбранной марки стали определялся требуемыми свойствами и стоимостью.

Минимальное содержание углерода 0,70 мас.% обеспечивает получение заданной твердости, а максимальное 0,85 мас.% вводится для сохранения высокой коррозионной стойкости.

Минимальное содержание марганца 0,80 мас.% выбрано из условия обеспечения полной раскисленности стали, а максимальное 1,0 мас.% - для повышения прокаливаемости стали.

Минимальное содержание хрома 15,0 мас.% вводится для получения высокой коррозионной стойкости стали, а максимальное 16,5 мас.% - для обеспечения отсутствия выкрашивания из-за образования хрупких карбидов и других фаз.

Кремний в количестве 0,20 мас.% вводится для обеспечения активным раскислителем стали, максимальное количество кремния 0,60 мас.% - с целью снижения чувствительности стали к перегреву.

Ванадий в минимальном количестве 0,20 мас.% способствует измельчению зерна, а в максимальном 0,25 мас.% - для исключения образования специальных карбидов.

Молибден в минимальном количестве 0,75 мас.% выбран с целью обеспечения требуемой коррозионной стойкости, максимальное 0,85 мас.% - для повышения ударной вязкости и уменьшения чувствительности к отпускной хрупкости.

Алюминий в минимальном количестве 0,05 мас.% обеспечивает полную раскисленность стали и получение мелкозернистой структуры, а максимальное 0,1 мас. % - для обеспечения отсутствия дисперсионного твердения и охрупчивания.

Вольфрам в минимальном количестве 0,01 мас.% вводится для обеспечения отпускоустойчивости, в максимальном количестве 0,02 мас.% - для стабилизации технологии термической обработки.

Медь в минимальном количестве 0,01 мас.% вводится для обеспечения коррозионной стойкости, в максимальном 0,02 мас.% - для обеспечения отсутствия дисперсионного твердения.

Кальций в минимальном количестве 0,02 мас.% выбран из условия необходимой степени раскисленности, в максимальном 0,04 мас.% - для обеспечения жидкотекучести.

Магний в минимальном количестве 0,03 мас.% выбран для обеспечения мелкодисперстных неметаллических включений, в максимальном количестве 0,06 мас. % - для исключения процесса графитизации.

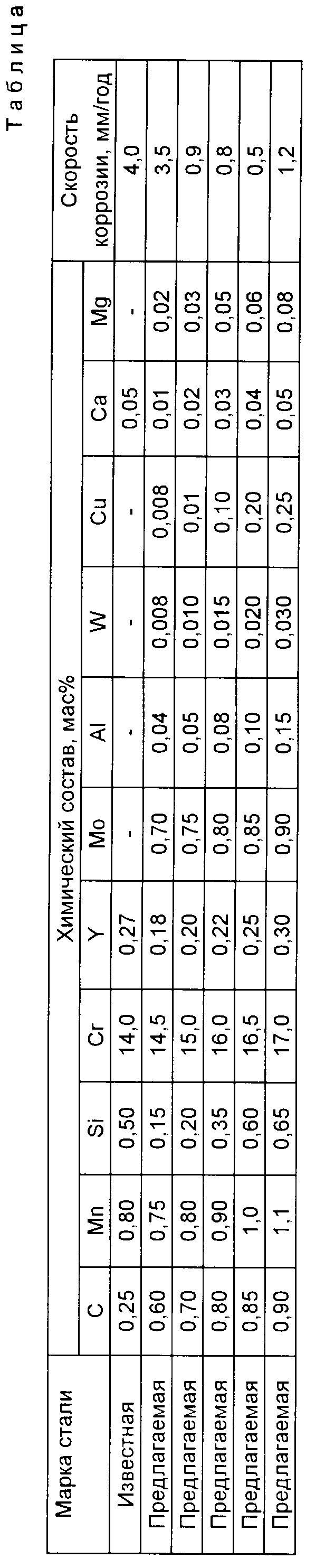

Пример. Известные и предполагаемые составы сталей выплавлялись в индукционной печи ИСТ-16 и разливались в изложницы по 100 кг, слитки перековывали в пластины, которые испытывались в концентрированном растворе мыла, стирального порошка, 10%-ном водном растворе уксусной кислоты. Испытания проводили при 50 - 60oC. Результаты представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1991 |

|

RU2016125C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2014 |

|

RU2546262C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2012 |

|

RU2493285C1 |

| СТАЛЬ "КАРТЭКС-500" | 2002 |

|

RU2221074C1 |

| СВАРИВАЕМАЯ ПРОТИВОПУЛЬНАЯ БРОНЕВАЯ СТАЛЬ | 2008 |

|

RU2392347C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| БРОНЕВАЯ СТАЛЬ И СТАЛЬНАЯ БРОНЕДЕТАЛЬ | 2007 |

|

RU2353697C1 |

| ВЫСОКОПРОЧНАЯ ПОРОШКОВАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2020 |

|

RU2751064C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2015 |

|

RU2602588C1 |

Изобретение относится к металлургии, а именно к сталям, работающим в условиях моющих и стериализующих сред. Введение в состав стали новых компонентов совместно с компонентами известного состава позволит повысить коррозионную стойкость материала в агрессивных средах. Таким образом предлагается сталь следующего состава, мас.%: углерод 0,70 - 0,85; марганец 0,80 - 1,0; хром 15,0 - 16,5; кремний 0,20 - 0,35; ванадий 0,20 - 0,26; молибден 0,75 - 0,85; алюминий 0,05 - 0,10; вольфрам 0,01 - 0,02; медь 0,01 - 0,20; кальций 0,02 - 0,04; магний 0,03 - 0,06; железо остальное. 1 табл.

Сталь, содержащая углерод, марганец, кремний, хром, ванадий, кальций, железо, отличающаяся тем, что в нее дополнительно вводят молибден, алюминий, вольфрам, медь, магний при следующем соотношении компонентов, мас.%:

Углерод - 0,70 - 0,85

Марганец - 0,80 - 1,00

Кремний - 0,20 - 0,60

Хром - 15,0 - 16,5

Ванадий - 0,20 - 0,25

Молибден - 0,75 - 0,85

Алюминий - 0,05 - 0,10

Вольфрам - 0,01 - 0,02

Медь - 0,01 - 0,20

Кальций - 0,02 - 0,04

Магний - 0,03 - 0,06

Железо - Остальное

| SU, авторское свидетельство, 1073319, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-04-27—Публикация

1997-04-18—Подача