Изобретение относится к металлургии, а именно к сталям, применяемым в машиностроении для изготовления конструкций толщиной до 20 мм, подвергающихся ударно-абразивному износу и работающих при температуре ниже минус 10oС.

Известна сталь марки 20ХГСР ("Картэкс 400") следующего состава, маc.%:

Углерод - 0,14-0,20

Марганец - 1,3-1,7

Кремний - 0,20-0,70

Хром - 0,3-0,8

Никель - 0,10-0,30

Бор - 0,0005-0,005

Алюминий - 0,014-0,042

Медь - 0,1-0,3

Кальций - 0,0065-0,075

Азот - 0,007-0,014

Железо - Остальное

при этом отношение алюминия к азоту составляет 2-3.

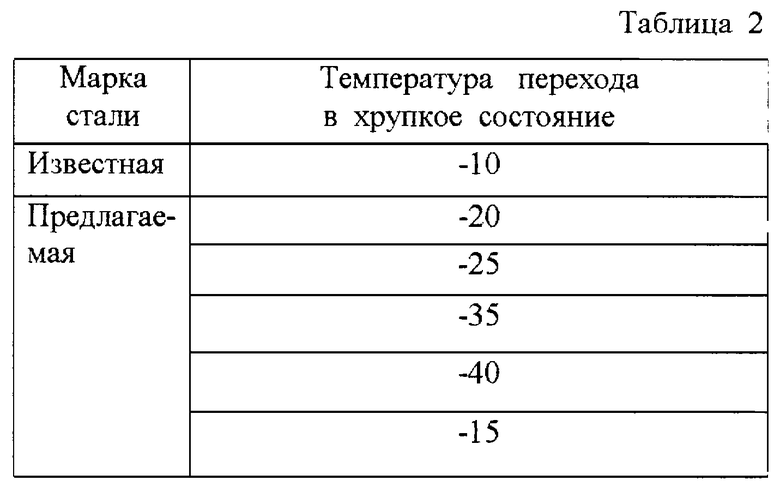

Данная сталь имеет минимальную твердость 450 НВ, работу разрушения при минус 10oС KV=20 Дж. Применение этой стали для оборудования, работающего в условиях Крайнего Севера при более низких температурах, является затруднительным.

Самой близкой по составу, принятой в качестве прототипа является сталь марки HARDOX 500 следующего состава, маc.%:

Углерод - 0,25

Кремний - 0,50

Марганец - 1,2

Хром - 0,60

Бор - 0,002

Данная сталь имеет минимальную твердость 450 НВ, работу разрушения при минус 10oС КV=20 Дж. Применение этой стали для оборудования, работающего в условиях Крайнего Севера при более низких температурах, является затруднительным.

Задача изобретения заключается в улучшении хладостойкости при сохранении аналогичной твердости.

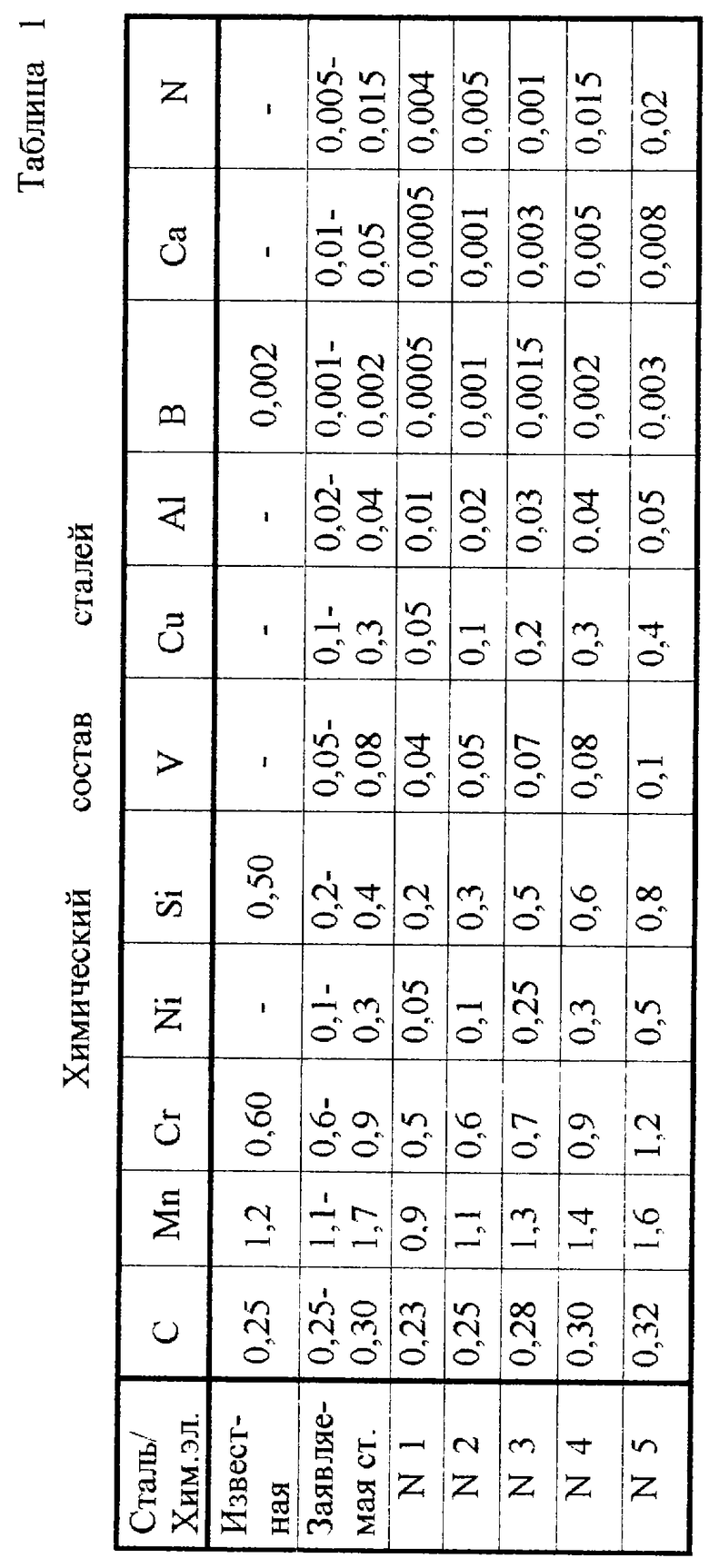

Решение данной задачи достигается тем, что в сталь, содержащую С, Mn, Cr, Si, В, вводят дополнительно Al, Ni, Cu, Ca, N, V при следующем соотношении компонентов, маc.%:

Углерод - 0,25-0,30

Марганец - 1,1-1,7

Хром - 0,6-0,9

Никель - 0,1-0,3

Кремний - 0,2-0,4

Ванадий - 0,05-0,08

Медь - 0,1-0,3

Алюминий - 0,02-0,04

Бор - 0,001-0,002

Кальций - 0,01-0,05

Азот - 0,005-0,015

Железо и примеси - Остальное

Введение в заявляемую сталь алюминия в количестве 0,02-0,04% обеспечивает образование в стали дисперсных нитридов алюминия, которые приводят к ограничению роста зерна аустенита и способствуют повышению механических свойств стали. Минимальное содержание алюминия, равное 0,02%, выбрано из условия измельчения зерна аустенита и понижения критической температуры хрупкости. Максимальное - 0,04% - для исключения пересыщения его в твердом растворе.

Введение в заявляемую сталь меди 0,1% обусловлено повышением коррозионной стойкости в атмосфере. Максимальное содержание меди 0,3% выбрано исходя из обеспечения хорошей свариваемости изделий.

Минимальное значение никеля 0,1% выбрано из условий обеспечения необходимой вязкости материала при низких температурах, а максимальное 0,3% - для исключения охрупчивания при отпуске.

Минимальное содержание кальция 0,001% выбрано для образования мелких глобулярных неметаллических включений (стойких окислов) с целью повышения пластичности и ударной вязкости, а максимальное - 0,005% - с целью образования крупных окислов.

Минимальное содержание азота 0,005% выбрано для образования мелкодисперсных нитридов с целью повышения ударной вязкости, а максимальное - 0,015% с целью исключения склонности к механическому старению.

Минимальное содержание ванадия, равное 0,05%, выбрано для измельчения зерна и повышения хладостойкости, максимальное 0,08% - для обеспечения должной свариваемости.

Известные и предлагаемые составы сталей выплавлялись в индукционных печах ИСТ-16 и разливались в изложницы по 50 кг

В таблицах 1 и 2 приведены химические составы предлагаемой и известной сталей и их свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2002 |

|

RU2232202C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2012 |

|

RU2495149C1 |

| СРЕДНЕУГЛЕРОДИСТАЯ, ВЫСОКОЛЕГИРОВАННАЯ, ИЗНОСОСТОЙКАЯ, ХЛАДОСТОЙКАЯ, ПРОЧНАЯ СТАЛЬ | 1999 |

|

RU2166557C2 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2008 |

|

RU2375469C1 |

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

| СТАЛЬ | 1991 |

|

RU2040583C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2023048C1 |

| ШТРИПСОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2420603C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

Изобретение относится к металлургии, а именно к сталям, применяемым в машиностроении для изготовления конструкций толщиной до 20 мм, подвергающихся ударно-абразивному износу и работающих при температуре ниже -10oС. Предложена сталь, содержащая, мас.%: углерод 0,25-0,30; марганец 1,1-1,7; хром 0,6-0,9; никель 0,1-0,3; кремний 0,2-0,4; ванадий 0,05-0,08; медь 0,1-0,3; алюминий 0,02-0,04; бор 0,001-0,002; кальций 0,01-0,05; азот 0,005-0,015; железо и примеси остальное. Техническим результатом является улучшение хладостойкости при сохранении твердости. 2 табл.

Сталь, содержащая углерод, марганец, хром, кремний, бор и железо, отличающаяся тем, что она дополнительно содержит алюминий, никель, медь, кальций, азот, ванадий при следующем соотношении компонентов, мас.%:

Углерод 0,25-0,30

Марганец 1,1-1,7

Хром 0,6-0,9

Никель 0,1-0,3

Кремний 0,2-0,4

Ванадий 0,05-0,08

Медь 0,1-0,3

Алюминий 0,02-0,04

Бор 0,001-0,002

Кальций 0,01-0,05

Азот 0,005-0,0015

Железо и примеси Остальное

| Способ обмыливания жиров и жирных масел | 1911 |

|

SU500A1 |

| Высокопрочная сталь | 1976 |

|

SU700559A1 |

| Литейная сталь | 1989 |

|

SU1712454A1 |

| ЖАРОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2124067C1 |

| US 6248187, 19.06.2001 | |||

| DE 4120982, 11.02.1993. | |||

Авторы

Даты

2004-01-10—Публикация

2002-06-10—Подача