Изобретения относятся к машиностроению, а именно к упрочненным металлическим изделиям, содержащим цилиндрический участок, сообщенный с каналом для смазки через расширенную поверхность сопряжения, окруженную наклепанной поверхностью вращения, и к способам получения упрочненных металлических изделий, предусматривающим горячую штамповку, термическую и механическую обработку с выполнением канала для смазки и его расширенной поверхности сопряжения, а также включающим холодное пластическое формирование наклепанной поверхности вращения вокруг расширенной поверхности сопряжения.

Известно упрочненное металлическое изделие, содержащее цилиндрический участок, сообщенный с каналом для смазки через расширенную поверхность сопряжения, окруженную наклепанной поверхностью вращения [1].

Известен способ получения упрочненных металлических изделий, предусматривающий горячую штамповку, термическую и механическую обработку с выполнением канала для смазки и его расширенной поверхности сопряжения, а также включающий холодное пластическое формирование наклепанной поверхности вращения вокруг канала (авт. св. СССР N 697225, М.КЛ.2 В 21 D 19/00, 1975 год).

Наиболее близким по технической сущности к предлагаемому способу является способ получения упрочненных металлических изделий, предусматривающий горячую штамповку, термическую и механическую обработку с выполнением канала для смазки и его расширенной поверхности сопряжения, а также включающий холодное пластическое формирование наклепанной поверхности вращения вокруг расширенной поверхности сопряжения [2].

Известное упрочненное металлическое изделие и известный способ получения упрочненных металлический изделий имеют следующие недостатки.

Над сопряженной с наклепанной поверхностью вращения и ограничивающей ее по внешнему контуру конусной поверхностью при холодном пластическом формировании образуется заостренный кольцевой наплыв. Удалить этот наплыв с цилиндрического участка изделия можно за счет его дополнительной обработки, например хонингованием или шлифовкой, то есть за счет нарушения геометрии самого абразивного инструмента, который нельзя повторно использовать без дополнительного исправления как искажающий цилиндрические участки изделий.

Кроме того, для изделий у которых канал для смазки значительно наклонен к цилиндрическому участку, требуются формирующие инструменты-пуансоны, достаточно сложные в изготовлении.

Предлагаемые упрочненное металлическое изделие и способ получения упрочненных металлических изделий лишены этих недостатков.

Изделие отличается от известного тем, что у него наклепанная поверхность вращения и поверхность сопряжения соосны, а их общая ось совпадает с радиусом цилиндрического участка металлического изделия.

Способ получения упрочненных металлических изделий отличается от известного тем, что расширенную поверхность сопряжения образуют вращаемым режущим инструментом на глубину большую, чем затем формируют наклепанную поверхность вращения, вокруг режущего и деформирующего инструментов фиксируют соответствующие по диаметру участку изделия к первому - базирующую, а к второму - опорную цилиндрические площадки, у которых продольные оси пересекаются с продольными осями инструментов под прямыми углами и при этом обработку каждой из поверхностей ведут до прилегания цилиндрического участка металлического изделия и базирующей цилиндрической площадки, а потом участка металлического изделия и опорной цилиндрической площадки.

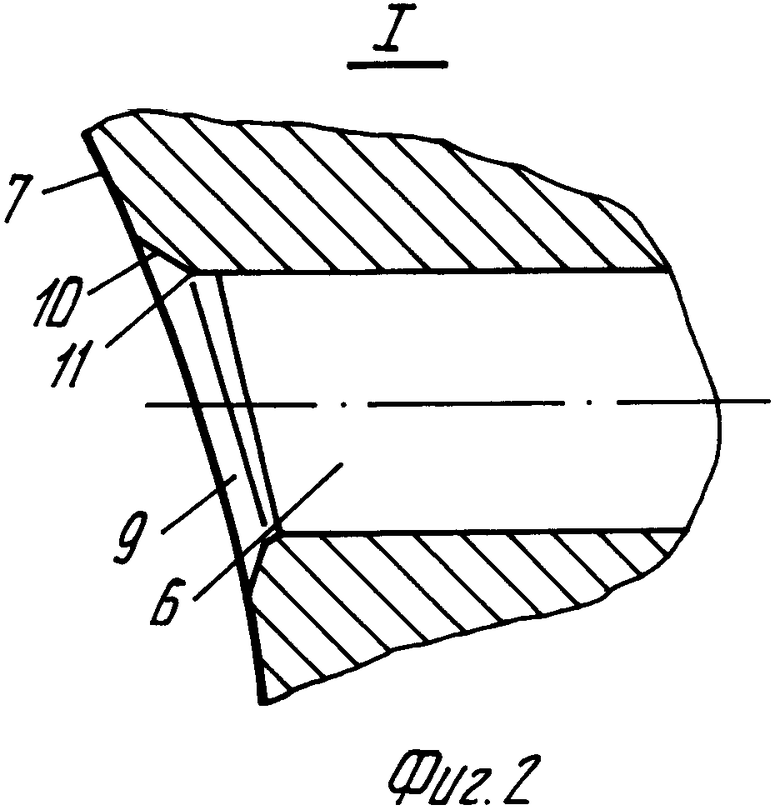

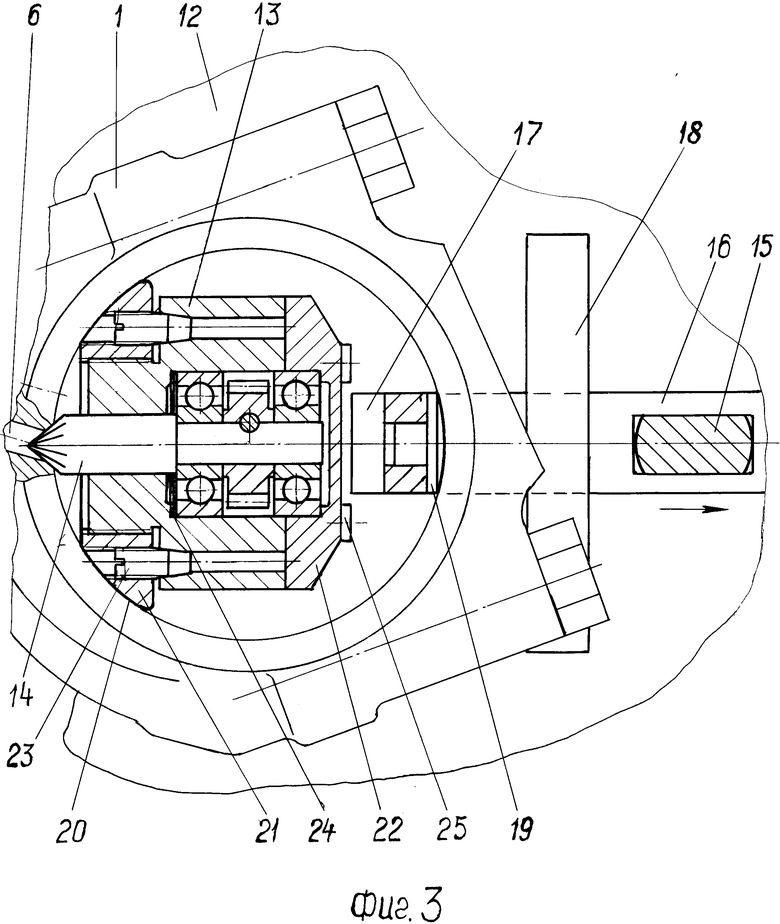

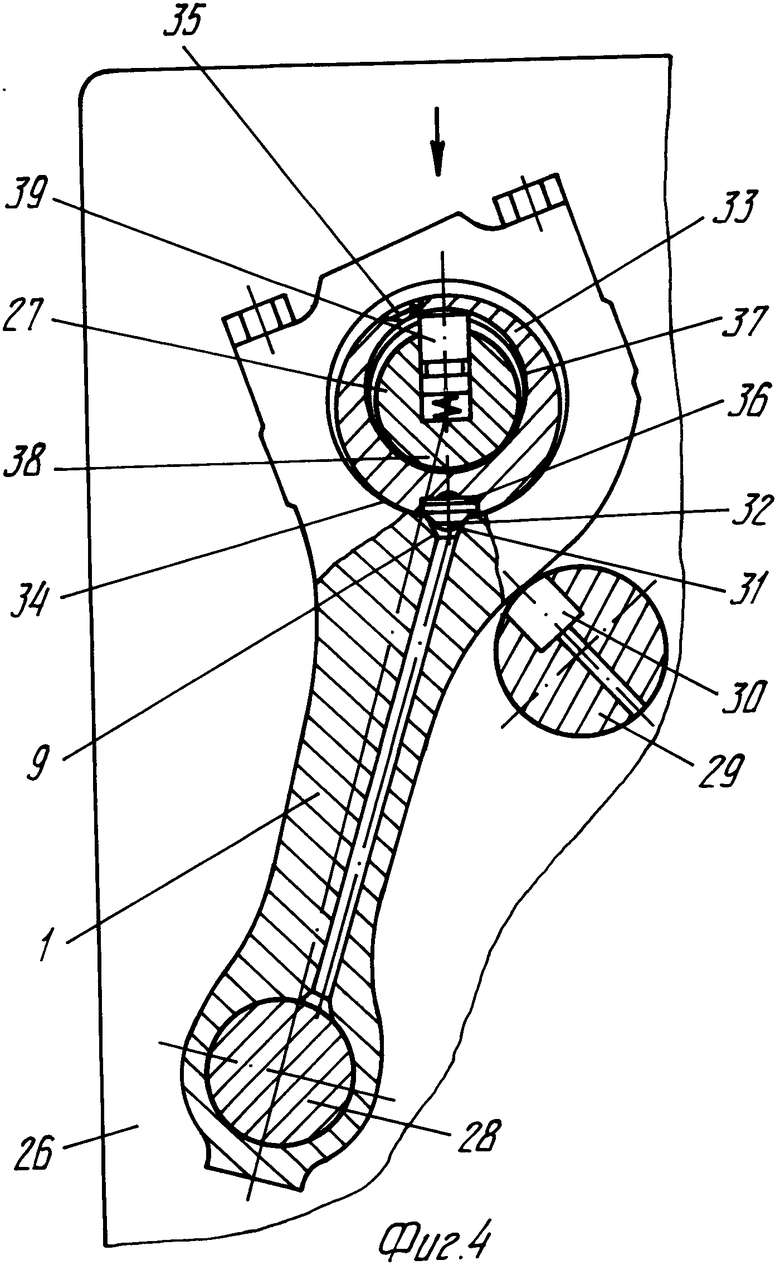

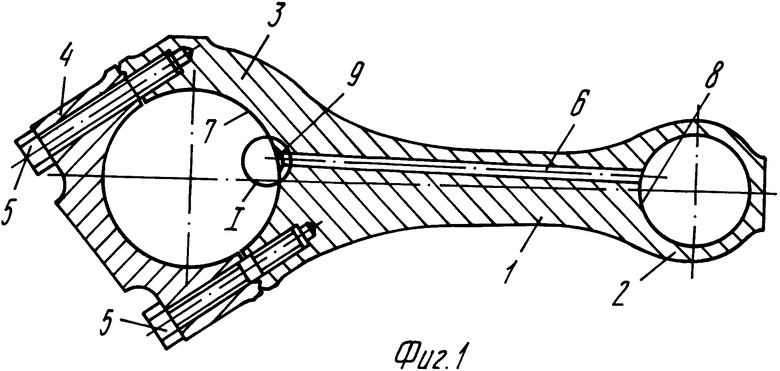

На фиг. 1 изображено упрочненное металлическое изделие, продольный разрез; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - выполнение расширенной поверхности канала с частью изделия в конце обработки ; на фиг. 4 - завершение холодного формирования на изделии наклепанной поверхности вращения вокруг расширенной поверхности канала.

Изделие 1 (в приведенном примере - шатун) представляет собой сборную конструкцию. Он содержит стержень, выполненный заодно с поршневой головкой 2 и с частью 3. Часть 3, крышка 4 и скрепляющие их болты 5 совместно образуют кривошипную головку шатуна. Поверхность 6 канала для смазки и цилиндрический участок 7 отверстия кривошипной головки, с одной стороны, и та же поверхность канала и цилиндрический участок 8 отверстия поршневой головки 2, с другой стороны, соединены через расширенные поверхности 9 канала и наклепанные поверхности вращения 10 вокруг него. Между каждой парой упомянутых поверхностей 9 и 10 выполнено по их сопряжению 11. Поверхность 6 канала для смазки своей осью смещена с осей цилиндрических участков 7 и 8 изделия.

Известным путем горячей штамповкой сначала выполняют заготовки стержней и крышек изделий, а затем также известным образом осуществляют их термическую обработку, в результате которой заготовки из стали получают твердость НБ 241...277.

После этого известным же путем осуществляют механическую обработку каждой заготовки, включая промежуточную и повторную сборку стержней с крышками кривошипных головок, а также обработку торцовых плоскостей и отверстий каждой из головок с цилиндрическими участками 7 и 8 и цилиндрической поверхностью 6 канала для смазки.

Подготовленное изделие 1 свободно устанавливают торцовыми плоскостями обеих головок на соответствующие кольцевые подставки, подпружиненные снизу к плите 12 до упора и имеющие возможность вместе с изделием несколько смещаться вниз (не изображены). Подставка для кривошипной головки имеет открытый сверху паз и ограничена в повороте относительно плиты 12.

Обрабатываемое изделие 1 отверстием кривошипной головки располагают вокруг выступающей из плиты 12 верхней части шестеренчатого привода 13, а кромкой поверхности 6 канала - напротив заходной части установленного в приводе осевого режущего инструмента 14.

Через выпуклую поверхность части 15 рычага механизма подачи удерживаемого возвратной пружиной (на фиг. 3 не изображены) обрабатываемое изделие перемещают на вращаемый инструмент 14 в направлении стрелки посредством тяги 16 с взаимно перпендикулярными участками, которая сопряжена с частью 15 упомянутого рычага стенками своего прямоугольного отверстия и установлена подвижно в канавку 17 плиты 12. При этом ограниченная в канавке 17 плиты 12, например, укрепленными накладками 18 тяга 16 выполнена значительно уже, чем упомянутый выше и симметричный ей паз в подставке для кривошипной головки обрабатываемого изделия. Перемещение изделия на инструмент 14 осуществляют тягой 16 через выпуклость ее наконечника 19 с диаметром, соответствующим диаметру отверстия в кривошипной головке обрабатываемого изделия. При этом перемещение изделия через тягу 16 и его обработку совмещают с ориентированием изделия частью поверхности отверстия кривошипной головки, окончательно обработанным цилиндрическим участком 7 относительно оси вращения инструмента 14 и базирующую площадку 20, рабочие поверхности которой расположены симметрично по обе стороны инструмента, а вместе соответствуют по диаметру цилиндрическому участку изделия. Площадка 20 зафиксирована продольной осью своей поверхности перпендикулярно оси вращения инструмента.

Аналогично описанному выше, то есть с ориентированием обрабатываемого изделия о соответствующий цилиндрический ограничитель, продольная ось которого перпендикулярна оси соответствующего режущего инструмента, может быть выполнена и расширенная поверхность канала от поверхности отверстия - цилиндрического участка 8 в поршневой головке 2 изделия.

Обработку расширенной поверхности 9 в канале изделия и его ориентирование относительно вращаемого осевого инструмента осуществляют до прилегания изделия его цилиндрическим участком 7 или 8 к соответствующей базирующей площадке вокруг инструмента. Затем освобождают рычаг механизма подачи, который под воздействием возвратной пружины возвращает тягу до ее упора о соответствующую крышку, например о крышку 22 корпуса шестеренчатого привода вращаемого инструмента.

Поэтому расширенные поверхности в канале изделия ориентированы своими продольными осями по радиусам к его соответствующим цилиндрическим участкам 7 и 8.

По аналогии с описанным могут быть получены и расширенные поверхности в каналах для смазки у изделия - вала. Только вращаемый осевой инструмент при этом будет естественно окружен ограничителем, имеющим вогнутую цилиндрическую базирующую поверхность, соответствующую по диаметру цилиндрическому участку изделия.

При заменах вращаемых режущих инструментов, например инструмента 14, необходимое выступание его рабочего конца за пределы базирующей цилиндрической площадки 20 ограничителя 21 может быть обеспечено разными средствами. Это может быть достигнуто, например, соответствующим поворотом ограничителя по мелкой резьбе корпуса 13 после частичного отворачивания и последующего закрепления винтов 23. Тот же результат может быть достигнут и перестановкой прокладок 24 из отверстия корпуса 13 в отверстие его крышки 22. В этом случае необходима разборка и последующая сборка привода инструмента со снятием и установкой его винтов 25 и с временным отводом тяги 17.

После чистовой механической обработки отверстий кривошипной и поршневой головок с цилиндрическими участками 7 и 8 изделие 1 упрочняют.

Для этого по поверхности основания 26 прессового агрегата изделие 1 устанавливают общей плоскостью обеих головок, располагая отверстием кривошипной головки вокруг выступающего из отверстия основания конца 27 силового привода (не изображен). При этом поверхность отверстия поршневой головки 2 изделия сопрягают с цилиндрической поверхностью опоры 28, укрепленной в основании 26 и имеющей диаметральный размер, соответствующий отверстию изделия. Одновременно высшей поверхностью упрочняемое изделие 1 размещают напротив укрепленной на основании 26 опоры 29 с обеспечением контакта поверхности изделия с ограниченной в опоре твердосплавной вставкой 30.

Инструмент для упрочнения выполнен из сменной деформирующей части 31 с плавно расширяющейся или конусной поверхностью вращения 32 и из кольцеобразной державки 33, имеющей цилиндрическое гнездо для деформирующей части, а также крышку, которая на фиг. 4 не показана. Вокруг гнезда державки 33 выполнена с опорной цилиндрической площадкой 34, у которой диаметральный размер соответствует диаметральному размеру отверстия кривошипной головки и его участка 7 вокруг канала изделия. При этом опорная площадка 34 державки 33 расположена продольной осью перпендикулярно продольной оси упомянутого гнезда и установленной в нем деформирующей части 31. В кольцевой поперечной канавке державки 33 с возможностью поворота установлено разрезанное запорное кольцо 35, ограничивающее деформирующую часть 31 в гнезде.

Между данной поверхностью гнезда державки 33 и опорным торцом деформирующей части 31 в инструменте могут быть помещены твердые металлические прокладки 36. За счет последовательного добавления прокладок 36 может быть значительно увеличен срок использования каждой из сменных деформирующих частей 31, которые лучше изготавливать из твердых сплавов, например из сплавов ВК8 или ВК15М.

В державке 33 выполнена сферическая поверхность 37, часть которой - ближняя к гнезду - поворотно сопряжена со сферической выпуклостью 38 на конце 27 силового привода. С противоположной от гнезда стороны державка своей поверхностью 37 взаимодействует с приводом через подвижно установленный и подпружиненный в отверстии его конца 27 фиксатор 39. Этот фиксатор также имеет сферическую выпуклость с центром на продольной оси и диаметральный размер сферы, соответствующий диаметру поверхности 37 сферической полости державки.

В процессе раздачи крайней зоны расширенной поверхности 9 в канале изделия 1 и образования вокруг нее наклепанной поверхности 10 инструмент сначала ориентируют его рабочей поверхностью 32 по расширенной поверхности. По мере перемещения инструмента по стрелке одна из кромок выпуклой цилиндрической площадки 34 державки 33 входит в контакт с поверхностью отверстия кривошипной головки цилиндрическим участком 7 изделия. Поскольку через выпуклость 38 на конце 27 силового привода державка 33 продолжает приближаться к поверхности участка 7 изделия 1, то инструмент поворачивается относительно упомянутой кромки своей опорной цилиндрической площадки 34.

Так ориентируют инструмент по изделию, не прерывая его контакта с расширенной поверхностью 9 канала.

Ориентирование инструмента и формирование им вокруг канала в изделии 1 наклепанной поверхности вращения 10 и ее сопряжения с расширенной поверхностью 9 канала продолжают до прилегания площадки 34 державки 33 к цилиндрическому участку 7 изделия.

Таким же образом для изображенного изделия может быть выполнена наклепанная поверхность вращения и со стороны цилиндрического участка 8 в его поршневой головке 2.

Для приведенного выше конкретного изделия вокруг его канала для смазки могут и одновременно быть выполнены обе наклепанные поверхности вращения и каждая из них соосно с соответствующей расширенной поверхностью в канале.

При упрочнении изделия, цилиндрический участок которого является частью поверхности вала на державке инструмента, также сближаемой с изделием через сферический шарнир, предварительно выполняют вогнутую цилиндрическую площадку с диаметром, соответствующим диаметру участка изделия.

Эту опорную цилиндрическую площадку располагают продольной осью перпендикулярно продольным осям соответствующих гнезд державки и ограниченной в нем деформирующей части инструмента. Изделие при этом размещают на скрепленной с основанием опоре, имеющей вогнутую цилиндрическую поверхность с диаметром, соответствующим диаметру изделия-вала. Если каналы для смазки через цилиндрическую часть вала проходят насквозь упрочнение, может быть осуществлено последовательно с ориентированием изделия к инструменту то одной, то другой расширенной поверхностью канала (не изображено).

После отвода инструмента реверсированием привода на изделии 1 вокруг канала выполнена наклепанная поверхность вращения 10, ориентированная продольной осью по радиусу к участку 7 отверстия кривошипной головки и соосная с расширенной поверхностью 9 канала, а также сформировано сопряжение упомянутых поверхностей.

Полученные упрочненные металлические изделия лучше известных. Они имеют стабильные по глубине и расположению наклепанные поверхности, соосные с расширенными поверхностями в каналах для смазки, которые легко поддаются очистке и промывке от сопутствующих как изготовлению, так и последующему ремонту изделий от стружки, шлама и других посторонних частиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ НАКЛОННЫХ КРОМОК ОТВЕРСТИЙ В ЦИЛИНДРИЧЕСКИХ УЧАСТКАХ ИЗДЕЛИЙ | 1988 |

|

SU1647986A1 |

| АГРЕГАТ ДЛЯ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДАВЛЕНИЕМ КРОМОК ОТВЕРСТИЙ | 1989 |

|

SU1690269A1 |

| Шатун | 1978 |

|

SU779670A1 |

| Способ обработки давлением наклонных кромок отверстий изделий | 1985 |

|

SU1321562A2 |

| Пресс для двусторонней упрочняющей обработки изделий по наклонным краям отверстий | 1984 |

|

SU1199353A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВАЛОВ | 2007 |

|

RU2347662C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВАЛОВ | 2007 |

|

RU2347663C1 |

| Устройство для обработки давлением кромок отверстий | 1978 |

|

SU740347A1 |

| МНОГОРЯДНОЕ УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ | 2007 |

|

RU2347667C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ | 2007 |

|

RU2347666C1 |

Упрочненное металлическое изделие и способ получения таких изделий относятся к изделиям, содержащим цилиндрический участок, сообщенный с каналом для смазки, например к шатунам, и к способам получения упрочненных металлических изделий. Цилиндрический участок, сообщенный с каналом для смазки через расширенную поверхность сопряжения и соосную с ней наклепанную поверхность вращения. Упрочненные металлические изделия получают горячей штамповкой заготовок, термической и механической обработками с выполнением канала для смазки с его расширенной поверхности сопряжения, которую выполняют вращаемым режущим инструментом глубже, чем затем формируют наклепанную поверхность вращения вокруг режущего и деформирующего инструментов фиксируют соответствующие по диаметру участка изделия к первому - базирующую, а к второму - опорную цилиндрические площадки, у которых продольные оси пересекаются с продольными осями инструментов под прямыми углами, при этом обработку каждой из поверхности ведут до прилегания цилиндрического участка металлического изделия и базирующей цилиндрической площадки, а потом участка металлического изделия и опорной цилиндрической площадки. 2 н.п.ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство N 779670, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство N 761582, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-04-27—Публикация

1994-10-10—Подача