Изобретение относится к технологии машиностроения и может быть использовано при обработке давлением стальных изделий, например для упрочнения шатунов двигателей.

Цель изобретения - повышение качества изделий за счет ориентации инструмента перед обработкой.

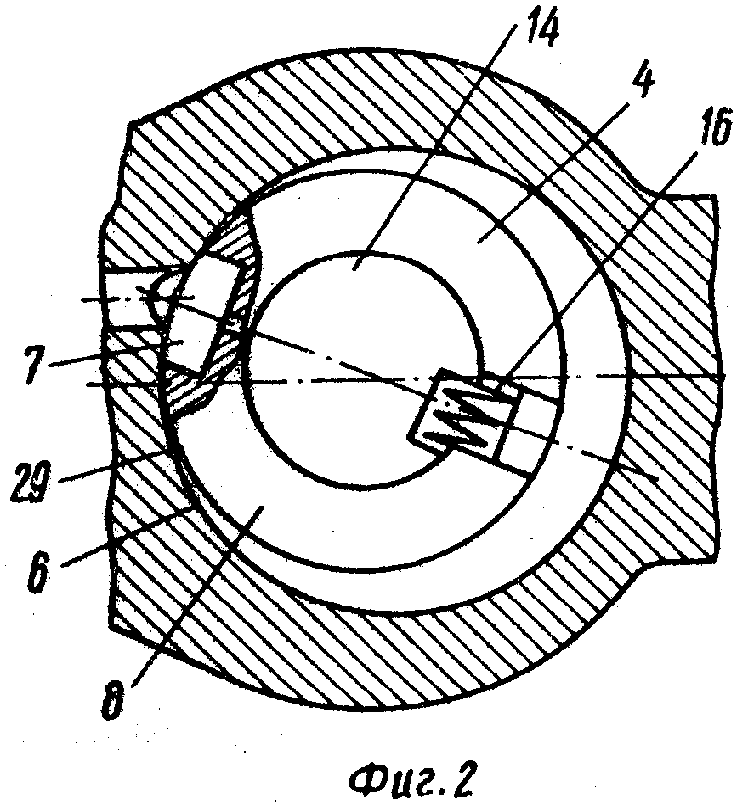

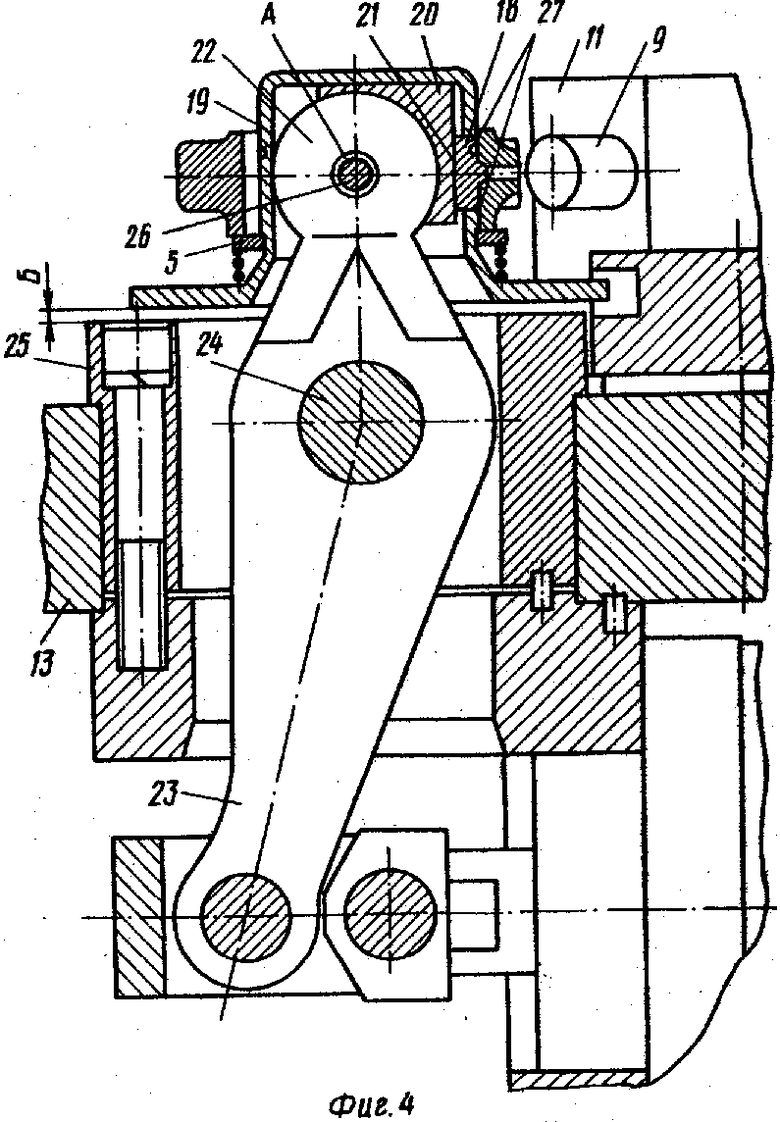

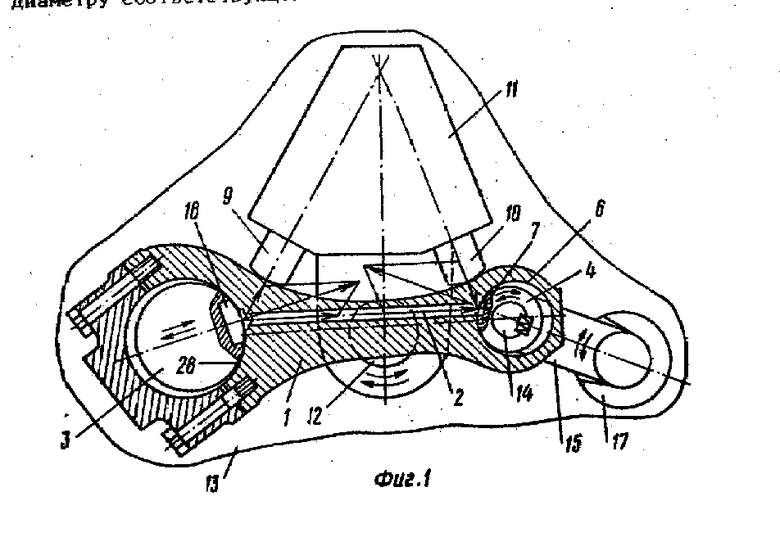

На фиг. 1 приведена общая схема обработки изделия; на фиг. 2 - поворотный инструмент и изделие, у которого кромка отверстия смещена к центральной оси, в конце обработки; на фиг. 3 - то же, но у изделия кромка отверстия смещена от центральной оси; на фиг. 4 - поворотный и перемещаемый приводом инструмент с подставкой для изделия и его частью, продольный разрез.

Изделие, например шатун 1 с продольным масляным каналом 2, свободно надевают отверстием кривошипной головки на инструмент 3, а отверстием поршневой головки на инструмент 4. При этом шатун 1 располагают на двух подпружиненных до упора подставках, в том числе на подставке 5, и ориентируют кромкой канала 2 в цилиндрическом участке 6 отверстия поршневой головки на инструмент 4, а точнее на конец пуансона 7 в его державке 8. Одновременно участками внешней поверхности, ближайшими к соответствующим наклонным кромкам канала 2, шатун 1 размещают напротив наконечников 9 и 10, укрепленных на двуплечем рычаге 11, который устанавливают на оси 12, закрепленной в основании 13.

Инструмент 4 устанавливают державкой 8 с возможностью поворота на выступе 14, который выполняют заодно с поворотной частью 15 опоры. Для ориентации инструмента в номинальном положении используют пружину 16. Неподвижную часть 17 опоры укрепляют на основании 13.

Инструмент 3 состоит из пуансона 18 и его державки, которая содержит несущую часть 19 с отверстием и сухарь 20 с лыской 21 для установки пуансона. Изнутри сухарь 20 и несущую часть 19 сопрягают со сферическим концом 22 связанного с гидроприводом передаточного рычага 23, который устанавливают на оси 24 в опоре 25, смонтированной на основании 13. Между несущей частью 19 инструмента 3 и опорой 25 в рабочем положении предусматривают зазор L. Кроме того, через соосные отверстия в сухаре 20 и сферическом конце 22 рычага 23 с зазором D устанавливают ось 26.

На инструменте 3 (на пуансоне 18) предварительно выполняют выпуклые цилиндрические площадки 27 по диаметру цилиндрического участка 28 в кривошипной головке шатуна 1, а на инструменте 4 (на державке 8) - выпуклые цилиндрические площадки 29 по диаметру цилиндрического участка 6 в поршневой головке шатуна.

Инструмент 3, ориентированный концом пуансона 18 на кромку канала 2 в цилиндрическом участке 28, перемещают по нормали к этой кромке. После захода конца пуансона 18 в канал 2 и контакта пуансонов 18 и 7 с кромками канала шатун 1 несколько поворачивают вначале вместе с поворотной частью 15 опоры, а после выбора зазоров между его внешней поверхностью и наконечниками 9 и 10 - вместе с двуплечим рычагом 11 на оси 12. Одновременно инструменты 3 и 4 опираются внешними краями цилиндрических площадок 27 и 29 о поверхности цилиндрических участков 28 и 6 в кривошипной и поршневой головках шатуна 1, которым поворачивают и ориентируют каждый из инструментов по соответствующим обрабатываемым кромкам масляного канала 2 и окружающим их цилиндрическим участкам. Обработку ведут до упора площадок 27 и 29 инструментов и соответствующих цилиндрических участков 28 и 6 шатуна 1, т. е. их совпадения.

При этом зазоры (D и L) соответственно между осью 26 и стенками отверстий в сферическом конце 22 рычага 23 и отверстиями в сухаре 20, а также между несущей частью 19 державки и опорой 25 допускают ограниченный поворот инструмента 3 через шатун 1 в необходимой плоскости. (56) Авторское свидетельство СССР N 1321562, кл. В 24 В 39/00, В 21 D 19/00, 1985.

Изобретение относится к технологии машиностроения, а именно к технологии изготовления шатунов двигателей. Цель изобретения - повышение качества изделий за счет ориентации инструмента перед обработкой и расширение технологических возможностей. На инструментах 3 и 4 выполняют базирующие цилиндрические площадки по диаметру соответствующего цилиндрического участка отверстий шатуна 1. Перед обжатием шатуна 1 вводят указанные площадки в соответствующие отверстия и перемещают их по нормали к скосу кромки соответствующих отверстий. Одновременно инструменты 3 и 4 опираются внешними краями своих цилиндрических площадок о поверхности цилиндрических участков 28 и 6. Инструменты 3 и 4 поворачивают через шатун 1, тем самым ориентируя их по обрабатывающей кромке отверстия 2 и цилиндрическим участкам 6 и 28. Шатун 1 сжимают до прилегания цилиндрических площадок и участков 6 и 28. Способ позволяет компенсировать в процессе обработки наличие значительной разницы в расположении на изделиях обрабатываемых кромок. 4 ил.

СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ НАКЛОННЫХ КРОМОК ОТВЕРСТИЙ В ЦИЛИНДРИЧЕСКИХ УЧАСТКАХ ИЗДЕЛИЙ, по которому обрабатываемые кромки обжимают посредством инструментов с поворотом ими изделия в плоскости симметрии кромок, отличающийся тем, что, с целью повышения качества путем ограничения инструментов о цилиндрические участки изделия и расширения технологических возможностей, перед обработкой на инструменте выполняют базирующие цилиндрические площадки, соответствующие диаметрам цилиндрических участков изделия, при обжатии осуществляют ввод инструментов в отверстия до упора цилиндрических площадок, а затем ориентируют их по нормали к соответствующей кромке отверстия.

Авторы

Даты

1994-04-15—Публикация

1988-07-18—Подача