(54) СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА

ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для окисления сернистых соединений | 1985 |

|

SU1273155A1 |

| Способ получения гетерогенного катализатора для окисления сернистых соединений | 1984 |

|

SU1181706A1 |

| Катализатор для окисления сернистых соединений и способ его приготовления | 1980 |

|

SU1041142A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГЕТЕРОГЕННОГО ФТАЛОЦИАНИНОВОГО КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ СЕРОСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2006 |

|

RU2313393C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2012 |

|

RU2529500C2 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1996 |

|

RU2110324C1 |

| Дисульфокислоты фталоцианина дихлор-и монохлоркобальта в качестве катализаторов окисления диэтилдитиокарбамата натрия | 1982 |

|

SU1046245A1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2603635C1 |

| Катализатор для окисления сернистых соединений | 1982 |

|

SU1264974A1 |

| Способ приготовления катализатора для окисления сернистых соединений | 1989 |

|

SU1685513A1 |

1

Изобретение относится к области производства фталоцианиновых катализаторов жидкофазного окисления сернистых соединений, которые используются в газовой, нефтеперерабатывающей, нефтехимической, химической, кожевенной и целлюлозно-бумажной отраслях промышленности.

Известен способ приготовления катализатора для окисления сернистых соединений путем пропитки носителя-активиро- jp ванного угля, предварительно вплавленного в полиэтилен высокого давления, водным раствором сульфофталоцианина кобальта с последующим измельчением Cl.

Ближайшим к изобретению по технической сущности и достигаемому эффекту является способ приготовления катализатора для окисления сернистых соединений путем смешения термопластичного полимера с водонерастворимым фталоцианино- 20 вым комплексом-фталоцианином кобальта или его тетрахлор- или тетрахлорметилпроизводным, нагревания, перемешивания и последующего формования 2},

Недостатком известного способа является получение катализатора с недостаточно высокой активностью. Так, степень окисления меркаптидной серы в присутствии катализатора, подученного известным способом, составляет 58-86%.

Целью изобретения является получение катализатора с повышенной активностью.

Для достижения поставленной цели предложен настоящий способ приготовления катализатора для окисления сернистых соединений путем смещения термопластичного полимера, используемого в виде его раствора в органическом растворителе - бензоле или его хлорпроизводном при температуре раствора 80-160 и концентрации его 137-310 г/л, с водонерастворимым фтаяогшаниновым комплексом - фталоцианином кобальта или его гетрахлор- или тетрахлорметилпроизводным, выдержки при перемешивании 3040 мин, с последующим формованием при одновременной отгонке растворителя. Отличительными признаками изобрете ния является использование полимера в виде раствора его в органическом раств рителе - бензоле или его хлорпроиа- водном при температуре раствора 80 160°С и концентрации его 137-310 г/ выдержка при перемешивании мин проведение формования катализатора при одновременной отгонке растворителя. Предлагаемый способ приготовления катализатора позволяет по сравнению с известным получить катализатор с повышенной активностью. Так, степень окисления меркаптидной серы в присутствии катализатора, полученного по изобретению, составляет 63-92%. По изобретению в раствор полимера в органическом растворителе при переме шивании вводят водонерастворимый фтало цианиновый комплекс, выдерживают в течение 30-40 мин и формуют катализатор при одновременной отгонке растворителя. Способ позволяет получить равномерное распределение фталоцианинового комп лекса в полимерном носителе, обес15ечива ет высокие показатели каталитической активности, стабильности работы, гидролитической стойкости и механической проч ности катализатора. Выбор ь качестве полимерных носителей термопластичных полимерных соединений, таких как полиолефины (полиэтилен, полипропилен и т.д.); виниловые см лы (поливинияхлорид и т. д.); полистирол и т.д. вызван тем, что все оня обла дают хорошей растворимостью в органических растворителях, достаточной механической прочносчъю и гидролитической стойкостью и не разрушаются в барбо тажном процессе окисления сернисто-щелочных растворов, В качестве полимерны носителей могут быть использованы и другие полимеры, обладающие этими свой ствами. В качестве растворителя в предлагаемом способе могут быть рекомендованы бензол и его хлорпроизводные, что вызвано их доступностью и высокой растворимостью полимеров в этих растворителях. Выбор водонерастворимого металлофталспианина в качестве каталитически активного, компонента гетерогенного катализатора о сповпен тем, что в отличи от водорастворимого, он не вымывается из носителя и обеспечивает высокую стабильность работы. Использование произ: водных фталоцианина кобальта связано с тем. что наличие заместителей в бензоль ных ядрах фталоцианина повышает его каталитическую активность. Концентрация полимера в органическом растворителе определяется растворимостью полимера в этом растворителе, достижением сравнительно вязкой консистенции реакционной массы и технологичностью процесса получения каталитических композиций. Температура, при которой вводится водонерастворимый фталоцианиновый KOMn-J леке и раствор полимера в органическом растворителе, определяется температурой кипения растворителя, растворимостью полимера в рас твори , достижением сравнительно вязкрй консистенции реакционной массы и технологичностью процесса получения каталитических композиций. Выбор концентрации водонераствори- мого фталоцианинового комплекса связан с тем, что с увеличением концентрации комплекса фталоцианина возрастает каталитическая активность каталитических композиций. Ниже приведены примеры приготовления каталитических композиций и данные их лабораторных- испытаний при окислении сернистых соединений. Каталитические композиции формуют в виде колец Рашига, гранул, шариков различных диаметров и т.п. Пример 1. Получение каталитической композиции, состоящей из фталоцианина кобальта и полиэтилена, с использованием в качестве растворителя бензола. К 500 мл бензола при 80°С постепенно при постоянном интенсивном перемешивании добавляют крошку полиэтилена до получения раствора с концентрацией 2ООг/л, а затем вносят 1,0 г тонкоизмельченно- го фталоцианина кобальта. Перемешивание ведут 30 мин. Полученную суспензию направляют на формование при 130°С и давлении 30 гПа с одновременным удалением бензола, который вновь поступает в цикл растворения полиэтилена. В результате получают формованную каталитическую композицию следующего состава, мас.%: Фталоцианин кобальта1Полиэтилен99 В присутствии полученной каталитической композиции степень окисления модельного щелочного раствора бутилмеркаптида натрия за 60 мин достигает 87%. Каталитическая активность композиции сстается практически постоянной в течение 7 ч. Пример 2, Получение каталитической композиции, состоящей из фталоци аиина кобальта и полиэтилена, с использованием в качестве растворителя хлор- бензола,К 500 мл хлорбензола при 130°С постепенно при перемешивании добавляют крошку полиэтилена до получения раствора с концентрацией 137 г/л, затем вносят 2,2 г тонкоизмельченного фталоци- ;анина кобальта. Перемешивание ведут ЗО мин. Полученную суспензию направляют на формование при 130°С и давлении 30 гПа с одновременным удалением хчорбензола, который вновь поступает в цикл растворения полиэтилена. В результате получается формованная каталитич ес как композиция следующего состава,мае.%: Фталоцианин кобачьта3 Полиэтилен97 В присутствии полученной каталитичес кой композиции степень окисления модель ного щелочного раствора бутилмеркаптида натрия за 60 мин достигает- 91%. Каталитическая активность композиции остает ся практически постоянной в течение 7 ч Пример 3. Получение каталитической композиции, состоящей из фталоцианина кобальта и полиэтилена, с использованием в качестве растворителя трихлорбензола. К 500 мл трихлорбензола при постепенно при постоянном перемешива- НИИ добавляют крошку полиэтилена до получения раствора с концентрацией 3 Юг/л затемВНОСЯТ 17,2 г тонкоизмельченного фталоцианина кобальта. Перемешивание ве дут 30 мин. Полученную суспензию направляют на формование при 200°С и добавлении 30 гПа с одновременным удалением трихлорбензола, который вновь пост пает в цикл растворения полиэтилена. В результате получают формованную каталитическую композицию следующего состава, мас.%: Фталоцианин кобальтаЮ Полиэтилен90 В присутствии полученной каталитичес кой композиции степень окисления модель ного щелочного раствора бутилмериаптида натрия за 30 мин достигает 76%, а за 6О мин 100%. Каталитическая активность композиции остается практически постоянной в течение 7 ч. Пример 4. Получение каталитической композиции, состоящей из фталоцианина кобальта и полиэтилена, с исполь ованием в качестве растворителя трихлорбензола. К 5ОО мл трихлорбензопа при 160°С постепенно при постоянном перемешивании добавляют крошку полиэтилена до получения раствора с концентрацией 3 1О г/л, затем вносят 39,0 г тонкоизмельченного фталоцианина кобальта. Перемешивание ведут 30 мин. Полученную суспензию направляют- на формование при 200°С и давлении 30 гПа с одновременным удалением трихлорбензола, который вновь поступает в цикл растворения полиэтилена. В результате получают формованную каталитическую композицию следующего состава, Фталоцианин кобальта20 Полиэтилен80 В присутствии полученной каталитической композиции степень окисления модельного щелочного раствора бутилмер1саптида натрия за 30 мин достигает 37%, а за 60 мин - 100%. Каталитическая активность композиции остается практически постоянной в течение 7 ч. Пример 5. Получение каталитической композиции, состоящей из хлорхромфталоцианина и полиэтилена, с использованием в качестве растворителя трихлор-. бензола. К 500 мл трихлорбензола при 160 С постепенно при постоянном перемешивании добавляют крошку полиэтилена до получения раствора с концентрацией 31О г/л, затем вносят 39,0 г тонкоизмельчённого хлорхромфталоцианнна. Перемешивание ведут ЗО мин. Полученную суспензию направляют на формование при и давлении ЗО гПа с одновременным удалением трихлорбензола, который вновь поступает в цикл растворения, полиэтилена. В результате получают формованную каталитическую композицию следующего состава, мас.%: Хлорхромфталоцианин 2О Полиэтилен8О В присутствии полученной каталитической композиции степень окисления модельного щелочного раствора бутилмеркаптида натрия за 30 мин достигает 37%, а за 60 мин - 56%. Каталитическая активность композиции остается практически постоянной в течение 7 ч. Пример 6. Получение каталитической композиции, состоящей из тетрахлорфтапоцианина кобальта и полиэтилена, с использованием в качестве растворителя трихторбензола. 7978613 К 500 мл трихлорбензота при постепенно при постоянном перемешивании Добавляют крошку полиэтилена до получения раствора с концентрацией 310 г/Л затем вносят 39,0 г тонкоизмельченного тетрахлорфталоцианина кобальта. Перемешивание ведут 30 мин. Полученную суспензию направляют на формирование при 200°С и двЕэтении 30 гПа с одновременным удалением трихлорбензопа, который .вновь поступает в цикл растворения полиэтилена. В результате получают формованную каталитическую композицию следующего состава, мас.%: Тетрахлорфталоцианин кобальта20 Полиэтиипен80 В присутствии полученной каталитической композиции степень окисления модельнего щелочного раствора бутилмеркаптида 20 60

натрия за 30 мин достигает 92%, а за 60 мин - 10О%. Каталитическая актив- ность композиции остается практически постоянной в течение 7 ч.

П р.и м е р 7. Получение катштитической композиции, состо5пцей из тетра- хлорметилфталоииаьшна кобальта и полиэтилена, с испо1г1ьзованием в качестве .растворителя трихлорбензола.

К 50О мл трихлорбензола при постепенно при постоянном перемешивании добавляют крошку полиэтилена до получения раствора с концентрацией 310 г/л, затем вносят 17,2 г тонкоизмельченного тетрахлорметилфталоцианина кобальта. Перемешивание ведут 30 мин. Полученную суспензию направляют на формование при 20О°С и давлении ЗО гПа с одновременным удалеютем трихлорбензсла, кото рый вновь поступает в цикл растворешя полиэтилена. В результате получают формованную каталитическую композицию еледующего состава, мас.%: Тетрахлорметилфталоцианин кобальта Полиэтилен В присутствии полученной каталити-, ческой композиции степень окисления модельного щелочного раствора бутилмеркаптида натрия за 30 мин достигает 65%, а за 60 мин - 100%. Каталитическая активность композиции остается практически постоянной в течение 7 ч. Пример 8. Получение каталитической композиции, состоящей из фталоцианина кобальта и полипропилена, с использованием в качестве растворителя бензола.

ность композиции остается практически постоянной в течение 7 ч.

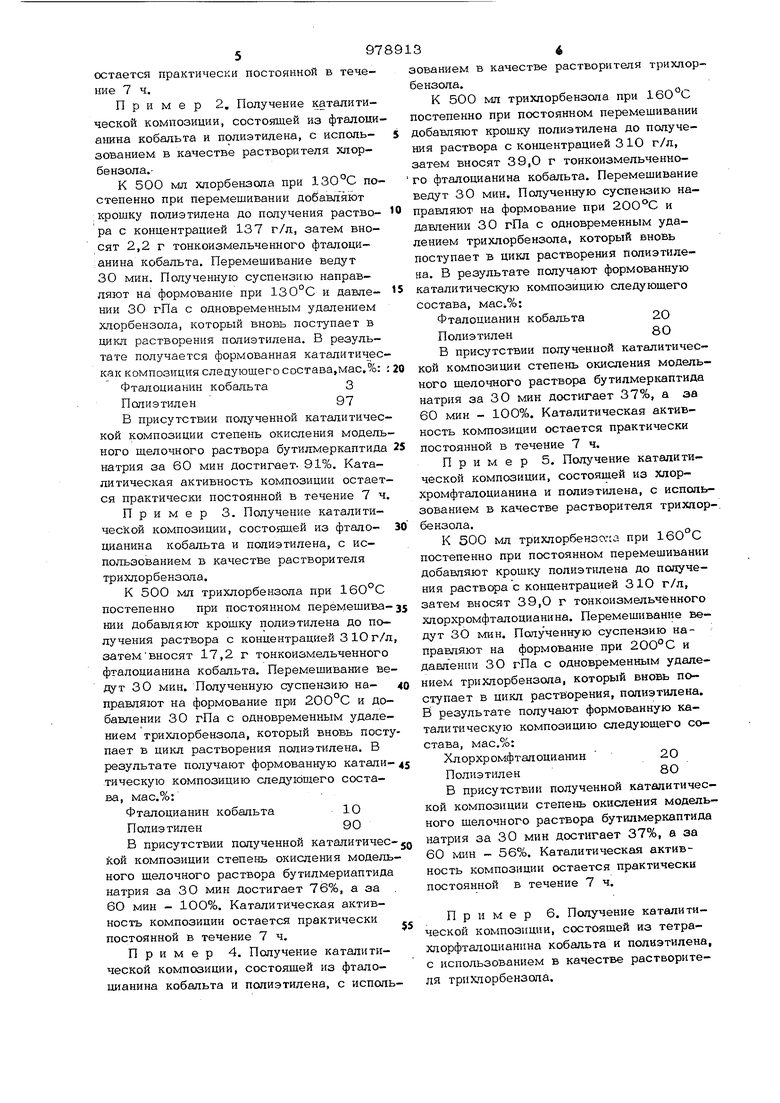

Определение каталитической активности каталитических композиций в реакции

25 окисле1шя бутилмеркаптида натрия.

Окислению подвергают модельный щелочной раствор бутилмеркыптида натрия, аналогичный по составу отработанному щелочному раствору с установки очистки щи-

30 рокой фракции Оренбургского конденсата от меркаптанов на Салаватском НХК, содержащий, мас.%: едкий натр 15; меркаптидная сера 1,8; вода - остальное. Окисление ведут в стеклянном реакторе

35 периодического действия диаметром 30 мм и высотой 3 5О мм, снабженном обратным холодильником, контактным термометром с системой автоматического регулирования температуры, отводами для подачи 45 50 8 50О мл бензола при 80°С посте- пенно при постоянном перемешивании добавлшот крошку полипропилена до получения раствора с концентрацией 240 г/л, затем вносят 13,4 г тонкоизмельченного фталоцианина кобальта. Перемешивание ведут 30 мин. Полученную суспензию направляют на формование при 170°С с одновременным удалением бензола, который вновь поступает в цикл растворешя полипропилена. В рез: льтате получают формованную каталитическую композицию следуюшего состава, мас.%: Фталоцианин кобальта10 Полипропилен .90 В присутствии полученной каталитической композиции степень окисления модельного щелочного раствора бутилмеркаптида натрия за 30 мин достигает 78%, а за мин - 10О%. Каталитическая активкислорода и отбора проб, перфорированной стеклянной перегородкой в нижней части реактора для диспергирования кислорода и удерживания гетерогенного катализатора. Испытания проводят при , атмосферном давлении, скорости подачи кислорода 18ОО в течение 1 ч. Содержание меркаптидной серы в окисляемом растворе определяют потенциометрически по ГОСТу 22985-78. ,- табл. 1 приведены дан:{ые по сте{пеням окисления меркаптидной серы в присутствии разлйчнык каталитических композиций. Сопоставляют стабильность работы каталитической композиции, полученной по примеру 1, и каталитической композиции полученной по известному способу С11. Окислению подвергают 5О мл шелочного раствора сульдада натрия, образуюшегося после очистки пропановой фракции от сероводорода, содержащего, мас,%: сульфид натрия 0,3 (в пересчете на серу); едкий натр 5; вода - остальное. Окисление ведут в стеклянном реакторе периодическбго действия диаметрс л ЗОмм и высотой 35О мм, снабженном обратным холодильником, контактным термометром с системой автоматического регулирования температуры, отводами для подани кислорода и отбора проб, перфорированной стеклянной перегородкой в нижней частиреактора для диспергирования кислорода и удерживания гетерогенного катализатора. Испытания проводят при 40С, ат мосферном давлении, скорости подачи кис- лорода 1800 . Анализ сульфида натрия (в пересчете на серу) ведут потенцнометрически по ГОСТу 22985-78.

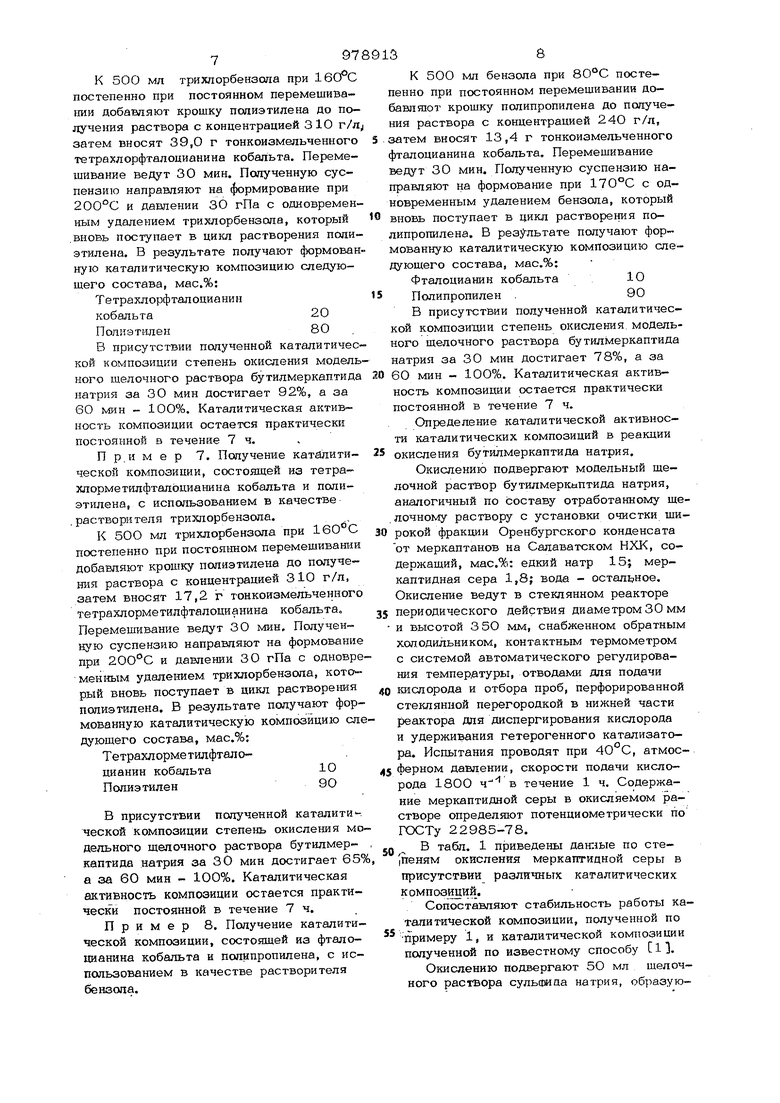

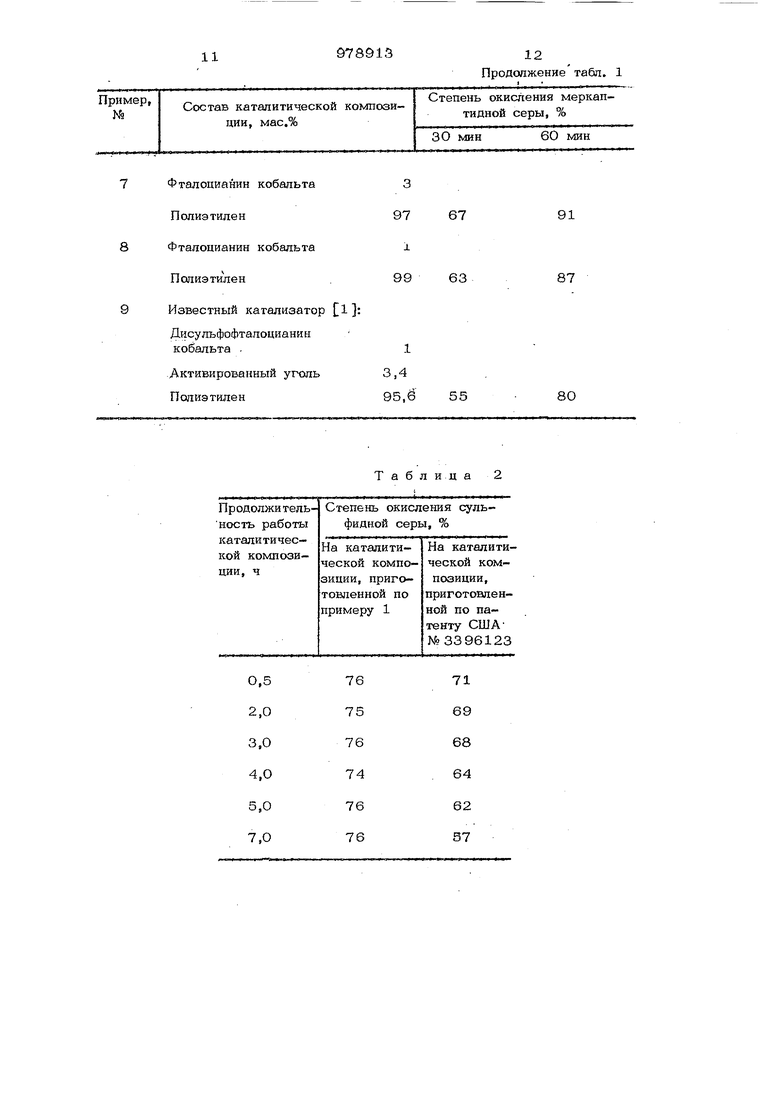

Для оценки стабильности работы каталитической композиции опыты повторяют несколько раз, определяя остаточное содержание сульфида натрия в окисленном растворе.

В табл. 2 сопоставляются данные по изменению степени окисления сульфида

Хлорхромфталощ1анин20 . 37

ПолиэтиленВО Тетрахлофталоцианин кобальта 20

Полиэтилен8092

Тетрахлорметилфталоцианин

кобальта10

Полиэтилен9085

Фт 1Лоцианин кобальта20

Полиэтилен8О87

Фталоцианин кобальта10

Полиэтилен9076

Фталоцианин кобальта1О

Полипропилен9О 7 8

натрия во времени в присутствии каталитической композиции, приготовленной, как описано в примере 1, и содержащей, мас.%: фталоцианин кобальта 1; полиэтилен 99,и каталитической компознпни, приготовленной по методике патенту США № 3396123, содержащей, мас.%: дисульфофталопианин кобальта Ij активированный уголь 3-,4;; полиэтилен 95,6.

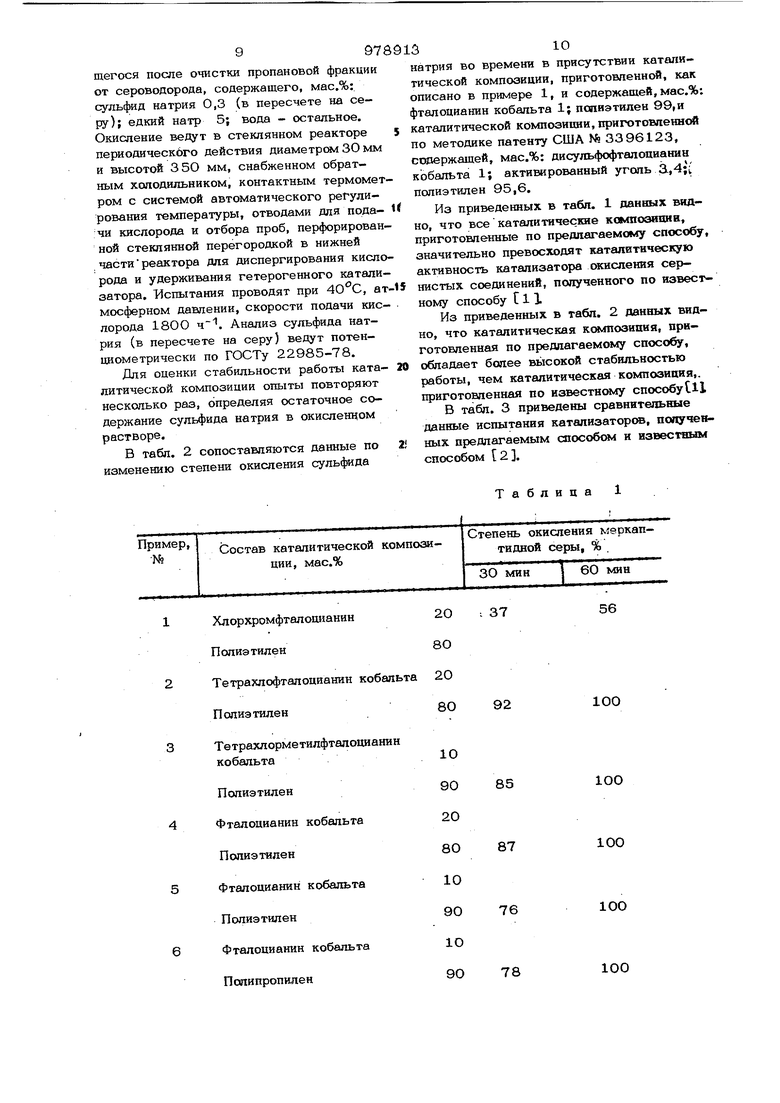

Из приведенных в табл. 1 данных видно, что все каталитические компоэионн, приготовленные по предлагаемому способу, значительно превосходят каталитическую активность катализатора окисления сернистых соединений, полученного по известному способу til

Из приведенных в табл. 2 данных видно, что каталитическая кслтозипия, приготовленная по предлагаемому способу, обладает более вьгсокой стабильностью работы, чем каталитическая композиция,, приготовленная по известному cnoco6ytll

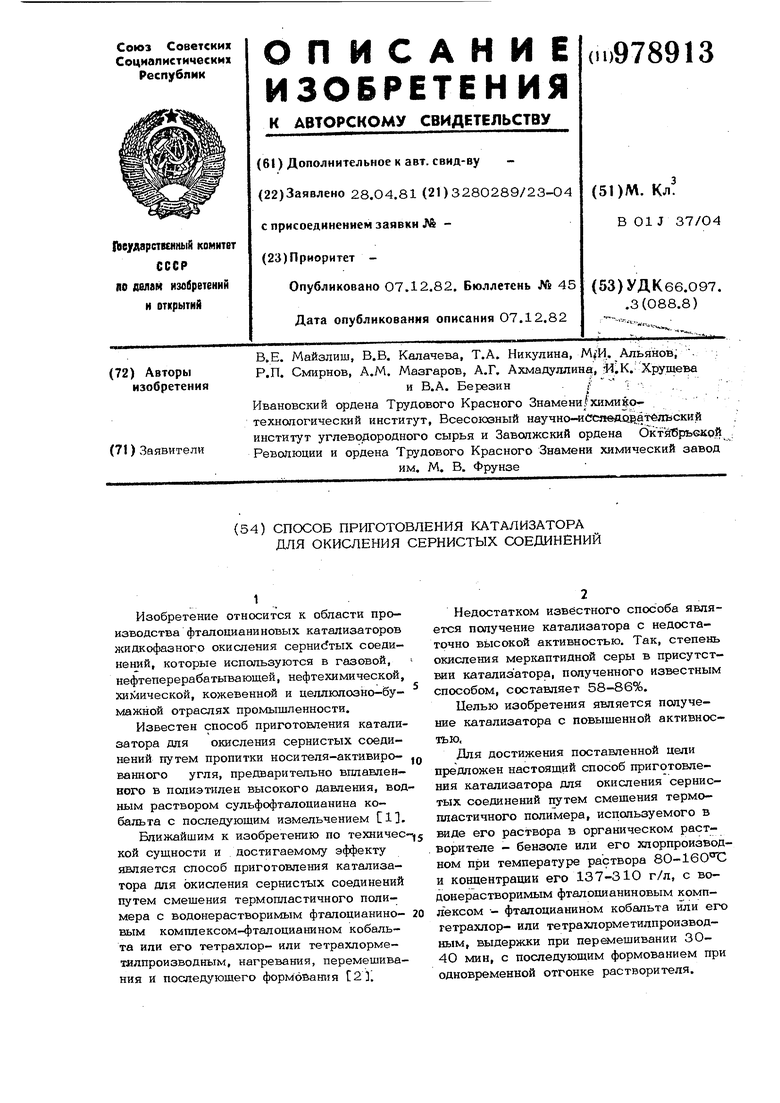

В табл. 3 приведены сравнительные данные испытания катализаторов, полученных предлагаемым способом и известным способом 2 .

Таблица 1

56

10О

10О

1ОО

100

1ОО

Пример,

Состав каталитической компози№ции, мас.%

Фталоцианин кобальта3 Полиэтилен97

Фтаяоцианин кобальтаi Полиэтилен .99

Известный катализатор }:

Дисульфофталоцианин

Степень окисления меркаптидной серы, %

60 мин

ЗО мин

67

91

63

87

Таблица

71

76 75 69 68 64 76 74 76 62 57 76

Состав каталитической композиПример,

№ ции, мас.%

Тетрахлорфталоцианин кобальта

Полиэтилен Тетрахлорметилфталоцианин

Степень окисления меркаптидной серы, %, за 30 мин , по способу

предлагаизвестному21 емому

20

8086

92

Авторы

Даты

1982-12-07—Публикация

1981-04-28—Подача