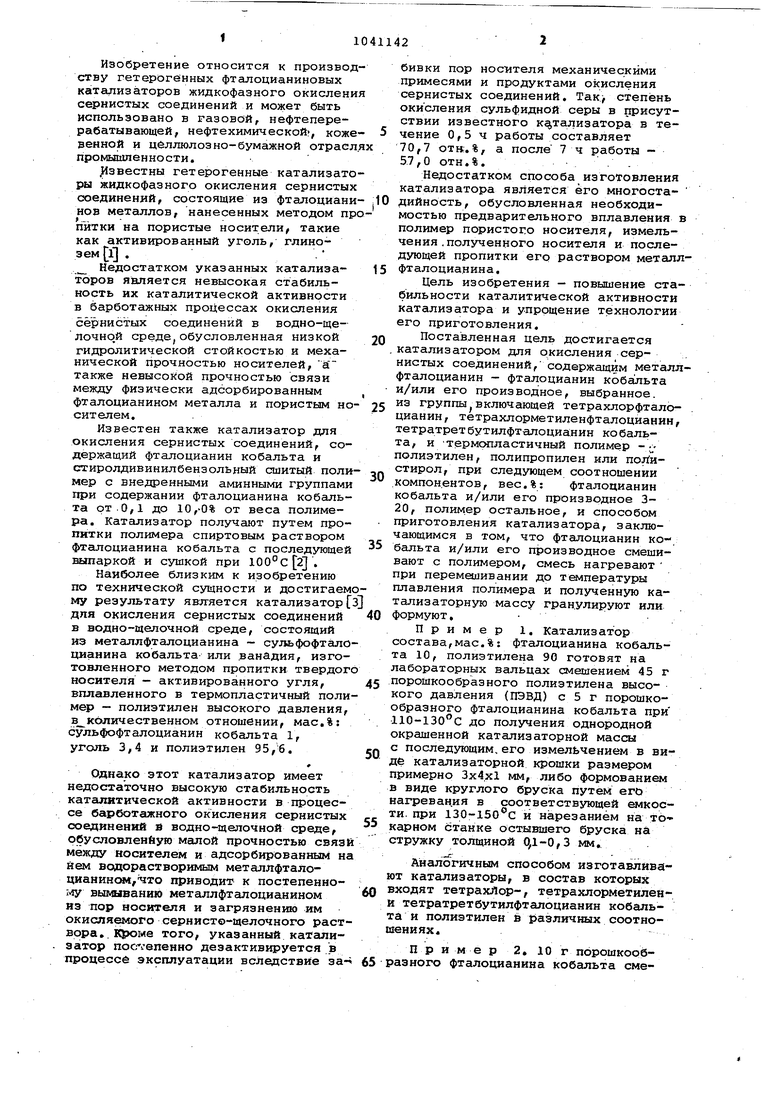

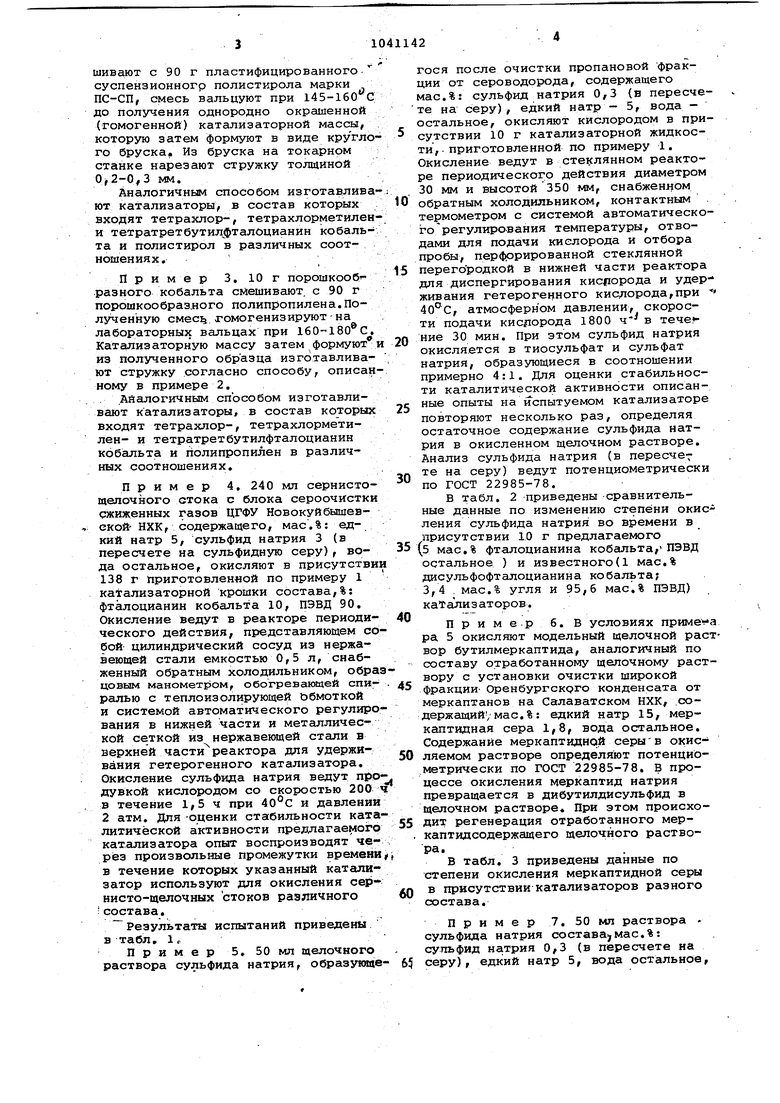

Изобретение относится к производ ству гетерогенных фталоцианиновых катализаторов жидкофазного окислени сернистых соединений и может быть использовано в газовой, нефтеперерабатывающей, нефтехимической, коже венной и целлюлозно-бумажной отрасл промыпшенности. .Известны гетерогенные катализато ры жидкофазного окисления сернистых соединений, состоящие из фталоциани нов металлов, нанесенных методом пр питки на пористые носители, такие как активированный уголь, глинозем l . Недостатком указанных катализаторов является невысокая стабильность их каталитической активности в барботажных процессах окисления сернистых соединений в водно-щелочной среде,обусловленная низкой гидролитической стойкостью и механической прочностью носителей, а также невысокой прочностью связи между физически адсорбированным фталоцианином металла и пористым но сителем. Известен также катализатор для окисления сернистых соединений, содержащий фталоцианин кобальта и стиролдивинилбензольный сшитый поли мер с внедренными аминными группами при содержании фталодианина кобальта от.0,1 до 10,-0% от веса полимера. Катализатор получают путем пропитки полимера спиртовым раствором фталоцианина кобальта с последующей выпаркой и сушкой при 100°С 2. Наиболее близким к изобретению по технической сущности и достигаем му результату является катализатор С для окисления сернистых соединений в водно-щелочной среде, состоящий из металлфталоцианина - сульфофтало цианина кобальта или .ванадия, изготовленного методом пропитки твердог носителя - активированного угля, вплавленного в термопластичный поли мер - полиэтилен высокого давления, в к6личественном отношении, мас,%: сульфофталоцианин кобальта 1, уголь 3,4 и полиэтилен 95,6. Однако этот катализатор имеет недостаточно высокую стабильность катахгитической активности в процессе барботажного окисления сернистых соединений в водно-щелочной среде, обуеловленйую малой прочностью связ между носителем и адсорбированным н нем волорастворимым металлфталоцианином,хо приводит к постепенноiviy вымыванию металлфталоцианином из пор носителя и загрязнению им окисляемого сернисто-щелочного раст вора.. К{юме того, указанный катализатор nocTieneHHO дезактивируется IB процессе эксплуатации вследствие забивки пор носителя механическими примесями и продуктами окисления сернистых соединений. Так степень окисления сульфидной серы в присутствии известного катализатора в течение 0,5 ч работы составляет 70,7 отв;.%, а после 7ч работы 57,0 отн.%.. Недостатком способа изготовления катализатора является его многостадийность, обусловленная необходимостью предварительного вплавления в полимер пористого носителя, измельчения .полученного носителя и последующей пропитки его раствором металлфталоциа.нина, Цель изобретения - повышение стабильности каталитической активности катализатора и упрощение технологии его приготовления. Поставленная цель достигается катализатором для окисления сернистых соединений, содержащим металлфталоцианин - фталоцианин кобальта и/или его производное, выбранное, из группыJвключающей тетрахлорфталоцианин, тетрахлорметиленфталоцианин, тетратретбутилфталоцианин кобальта, и термопластичный полимер - полиэтилен, полипропилен или поЛистирол, при следующем соотношении .компонентов, вес.%: фталоцианин кобальта и/или его производное 320, полш4ер остальное, и способом приготовления катализатора, зак.лючающимся в том, что фталоцианин ко-, бальта и/или его производное смешивают с полимером, смесь нагревают при переманивании до температуры плавления полимера и полученную катализаторную массу гранулируют или формуют. . Пример 1. Катализатор состава,мае.%: фталоцианина кобальта 10, полиэтилена 90 готовят на лабораторных вальцах смешением 45 г порошкообразного полиэтилена высокого давления (ПЭВД) с 5 г порошкообразного фталоцианина кобальта при 110-130 с до получения однородной окрашенной катализаторной массы с последующим,его измельчением в виде катализаторной крошки размером примерно 3x4x1 мм, либо формованием в виде круглого бруска путем его нагревания в соответствующей емкости, при 130-150 с и нарезанием на токарном станке остывшего бруска на стружку толщиной 0,1-0,3 мм. Аналогичным способом изготавливают катализаторы, в состав которых входят тетрахЛор-, тетрахлорметилени тетратретбутилфталоцианин кобальта и полиэтилен в Е азличных соотношениях. П р и м е р 2, 10 г порошкообразного фталоцианина кобальта смешивают с 90 г пластифицированного. суспензионногр полистирола марки ПС-СП| смесь вальцуют при 145-160 G до получения однородно окрашенной (гомогенной) катализаторной массы, которую затем формуют в виде кругло го бруска. Из бруска на токарном станке нарезают стружку толщиной ОУ2-0,3 мм. Аналогичным способом изготавлива ют катализаторы, в состав которых входят тетрахлор-, тетрахлорметйлен и тетратретбутил фталоцианин кобальта и полистирол в различных соотношениях. Пример 3. Юг порошкообразного кобальта сМешивгиот, с 90 г порошкообразного полипропилена.Полуденную смес. гомогенизируют-на лабораторных вальцах при . Катализаторную массу затем формуют из полученного образца изготавливают стружку согласно способу, описан ному в примере 2. . Диалогичным способом изготавливают катализаторы, в состав которых входят тетрахлор-, тетрахлорметилен- и тетратретбутилфталоцианин кобальта и полипропилен в различных соотношениях. Пример 4. 240мл сернистощелочного стока с блока сероочистки сжиженных газов ЦГФУ Новокуйбышевекой- НХК, содержащего, мас.%: едкий натр 5/ сульфид натрия 3 (в пересчете на сульфидную серу), вода остальное, окисляют в присутстви 138 г приготовленной по примеру 1 катализаторной крошки состава,%: фталоцианин кобальта 10, ПЭВД 90. Окисление ведут в реакторе периодического действия, представляющем со бой цилиндрический сосуд из нержавеющей стали емкостью 0,5 л, снабженный обратным холодильником, обра цовым манометром, обогревавмцей спиралью с теплоизолирующей Ьбмоткой и системой автоматического регулиро вания в нижней части и металлической сеткой из нержавеющей стали в верхней части реактора для удерживания гетерогенного катализатора. Окисление сульфида натрия ведут про дувкой кислородом со скоростью 200 в течение 1,5 ч при и давлении 2 атм. Для-оценки стабильности ката литической активности предлагаемого катализатора опыт воспроизводят чеpi33 произвольные промежутки времени в течение которых указанный катализатор используют для окисления сернисто-щелочных стоков различного состава. Результаты испытаний приведены в табл, 1f П р и м е р 5. 50 мл щелочного раствора сульфида натрия, образуниде гося после очистки пропановой фракции от сероводорода, содержащего мас.%: сульфид натрия 0,3 (в пересчете на серу), едкий натр - 5, вода остальное, окисляют кислородом в присутствии 10 г катализаторной жидкости, . приготовленной по примеру 1. Окисление ведут в сте1 лянном реакторе периодического действия диаметром 30 мм и высотой 350 мм, снабженном обратным холодильником, контактным термометром с системой автоматического регулирования температуры, отводами для подачи кислорода и отбора пробы, перфорированной стеклянной перегородкой в нижней части реактора для диспергирования кислорода и удерживания гетерогенного кислорода,при 40°С, атмосферном давлении, скорости подачи кислорода 1800 ч в 30 мин. При этом сульфид натрия окисляется в тиосульфат и сульфат натрия, образующиеся в соотношении примерно 4:1. Для оценки стабильности каталитической активности описанные опыты на 11спытуемом катализаторе повторяют несколько раз, определяя остаточное содержание сульфида натрия в окисленном щелочном растворе. Анализ сульфида натрия (в пересче7 те на серу) ведут потенциометрически по ГОСТ 22985-78. В табл. 2 приведены-сравнительные данные по изменению степени окисления сульфида натрия во времени в присутствии 10 г предлагаемого s мас.% фталоцианина кобальта,ПЭВД остальное ) и известного(1 мас.% дисульфофталоцианина кобальта; 3,4 . мас.% угля и 95,6 мас.% ПЭВД) катализаторов. Приме.рб. В условиях приме а ра 5 окисляют модельный щелочной раствор бутилмеркаптида, аналогичный по составу отработанному щелочному раствору с установки очистки широкой фракции- оренбургского конденсата от меркаптанов на Салаватском НХК, .содержащий; мас.% : едкий натр 15, меркаптидная сера 1,8, вода остальное. Содержание меркаптидной серыв окисляемом растворе определяют потенциометрически по ГОСТ 22985-78. В процессе окисления меркаптид натрия превращается в дибутилдисульфид в щелочном растворе При этом происходит регенерация отработанного меркаптидсодержащего щелочного раствора. В табл. 3 приведены данные по степени окисления меркаптидной серы в присутствии катализаторов разного состава. Пример 7. 50 мл раствора сульфида натрия состава мас.%: сульфид натрия 0,3 (в пересчете на серу), едкий натр 5, вода остальное.

окисляют кислородом в присутствии 10 г катализаторной стружки,, изготовленной .по примеру 1. Окисление ведут в стеклянном реактор.е периодического действия по методике, описанной в примере 3.

Результаты.испытаний катализаторов приведены в табл. 4,

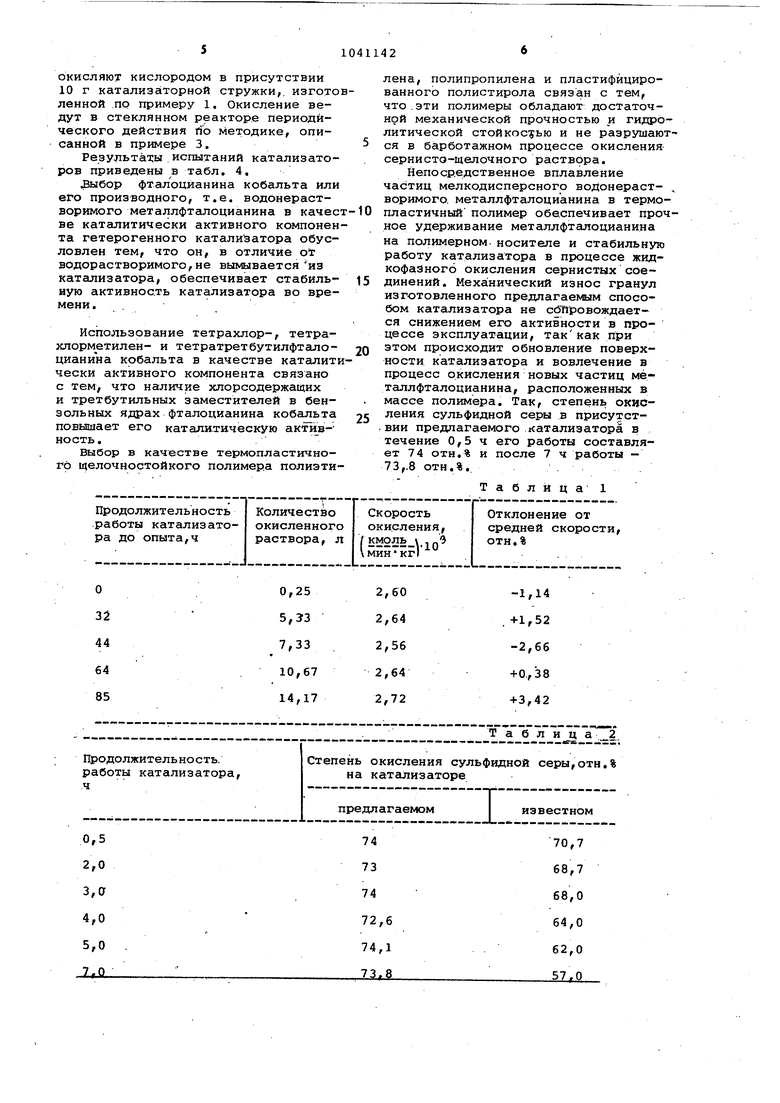

Знбор фталоцианина кобальта или его производного, т.е. водонерастворимого металлфталоцианина в качест ве каталитически активного компонента гетерогенного катализатора обусловлен тем, что он, в отличие от водорастворимого,не вымываетсяиз катализатора, обеспечивает стабильную активность катализатора во времени.

Использование тетрахлор-, тетрахлорметилен- и тетратретбутилфталоцианина кобальта в качестве каталитически активного компонента связано с тем, что наличие хлорсодержащих и третбутильных заместителей в бензольных ядрах фталоцианина кобальта повышает его катали.тическую активность.

выбор в качестве термопластичного щелочностойкого полимера полиэтилена, полипропилена и пластифицированного полистирола связан с тем, что.зти полимеры обладают достаточной механической прочностью и гидролитической стойкосуью и не разрушаюся в барботажном процессе окисления сернисто-мелочного раствора.

Непосредственное вплавление частиц мелкодисперсного водонерастворимого. металлфталоцианина в термопластичный полимер обеспечивает проное удерживание металлфталоцианина на полимерном носителе и стабильную работу катализатора в процессе жидкофаэного окисления сернистых соединений. Меха:нический износ гранул изготовленного предлагаемым способом катализатора не ссЖровождается снижением его активности в процессе эксплуатации, таккак при этом происходит обновление поверхности катализатора и вовлечение в процесс окисления новых частиц металлфталоцианина, расположенных в массе полимера. Так, степень окисления сульфидной серы в присутст.ВИИ предлагаемого катализатора в течение 0,5 ч его работы составляет 74 отн.% и после 7 ч работы - 73,.8 отн.%.. . .

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для окисления сернистых соединений | 1982 |

|

SU1264974A1 |

| Способ получения гетерогенного катализатора для окисления сернистых соединений | 1984 |

|

SU1181706A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1996 |

|

RU2110324C1 |

| Способ приготовления катализатора для окисления сернистых соединений | 1981 |

|

SU978913A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2012 |

|

RU2529500C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГЕТЕРОГЕННОГО ФТАЛОЦИАНИНОВОГО КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ СЕРОСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2006 |

|

RU2313393C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ СУЛЬФИДНОЙ И/ИЛИ МЕРКАПТИДНОЙ СЕРЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659269C1 |

| Катализатор для окисления сернистых соединений | 1987 |

|

SU1497830A1 |

| ГЕТЕРОГЕННЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ СЕРОСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2016 |

|

RU2612255C1 |

| Способ приготовления катализатора для окисления сернистых соединений | 1989 |

|

SU1685513A1 |

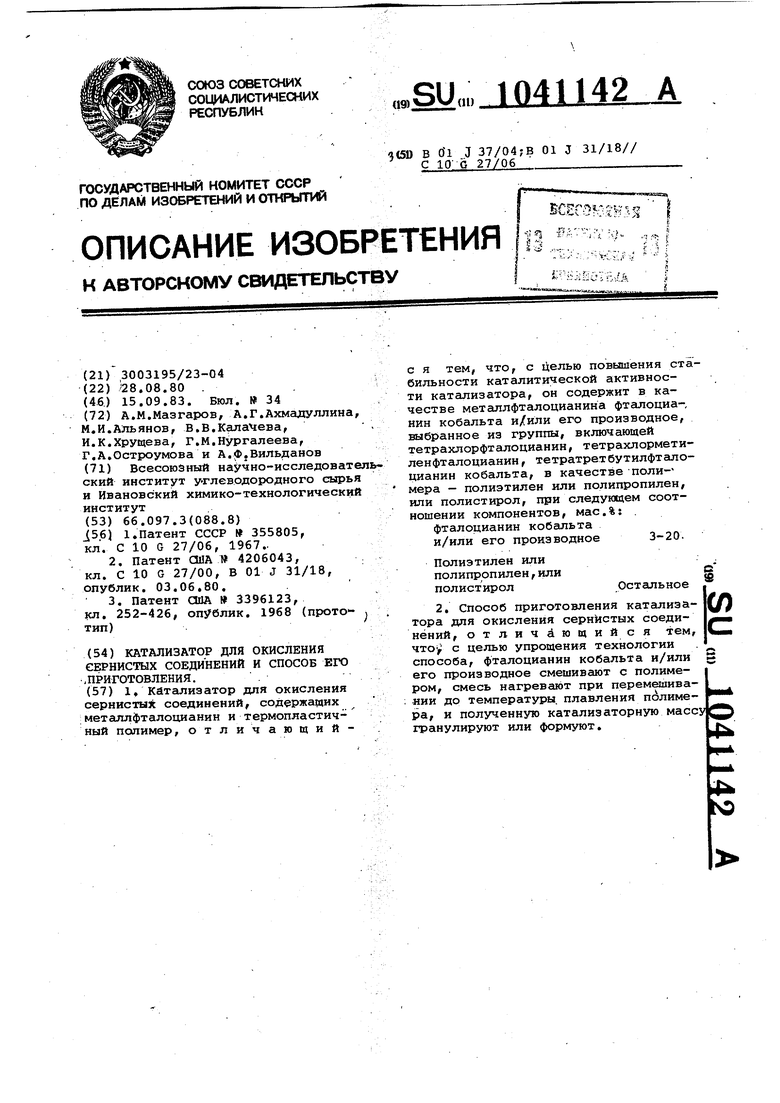

1, катализатор для окисления сернисты соединений, содержамих :металлфталоцианин и термопластичный полимер,отличающийс я тем, что, с целью повышения стабильности каталитической активности катализатора, он содержит в качестве металлфталоцианина фталоциа-, НИН кобальта и/или его производное, выбранное из группы, включающей тетрахлорфталоцианин, тетрахлорметиленфталоцианин, тетратретбутилфталоцианин кобальта, в качестве полимера - полиэтилен или полипропилен, или полистирол, при следующем соотношении компонентов, мас.%: фталоцианин кобальта и/или его производное 3-20. Полиэтилен или i полипропилен,или полистиролОстальное (Л 2. Способ приготовления катализатора для окисления сернистых соединений, отличающийся тем, 4T:of с целью упрощения технологии способа, фталоцианин кобальта и/или его производное смешивают с полимером, смесь нагрева1бт при перемешивании до температуры, плавления псэлимера, и полученную каталиэаторную мас( гранулируют или формуют.

Про до лжите л ь ность. Степень работы катализатора. на окисления сульфидной серы,отв.% катализаторе

Состав катализатора, мас,%

пп

Тетрахлорфталоцианин кобальта : 20

ПЭВД80

Тетрах$1Орметиленфталоцианин кобальта10

ПЭВД90

1

Фталоцианин. к6бaльтia10

Полипропилен 90

Фталоцианин кобальта10 ПЭВД.90

Фталоцианин кобальта .20 ПЭВД80 .

Фталоцианин кобальта3 ПЭВД97

Известный

Сульфофталоцианин

кобальта1

Уголь .3,4

ПЭВД 95,6

Тетратретбутилфталоцианин (собальта10

ПЭВД90

Тетрахлорфталоцианин кобальта. -10

ПЭВД90

Фталоцианин кобальта ,10 Полистирол90

Таблица 3

Степень окисления меркаптидной. серы, отн.%, за время, мин

60 100

. 30

тя

86,1

100

98,3 97,0

100

82,3

82,2

58,1

80 100

55 79,1

96,5

74,6

98

72,1

1041142 10

9094,6

1

3,4

10

Таблица 4

Авторы

Даты

1983-09-15—Публикация

1980-08-28—Подача