Изобретение относится к области очистки различных газообразных выбросов промышленных производств, а также утилизации различных промышленных отходов и может быть реализовано в энергетической, химической, машиностроительной и других отраслях промышленности.

Известен способ каталитической очистки отходящих газов от оксидов азота при повышенной температуре с восстановлением оксидов азота до элементарного азота аммиаком, где в качестве катализатора используется композиция, содержащая активный компонент в виде отхода промышленного производства - хвосты мокрого обогащения или флотационные хвосты подземных рудников, связующее вещество, например глину, и различные активирующие добавки (уголь, торф, древесные опилки) [1] . Недостатком данного известного способа является сравнительно низкая степень очистки отходящих газов от оксида азота.

Наиболее близким к заявляемому объекту по совокупности признаков и достигаемому техническому эффекту является способ каталитической очистки отходящих газов от оксидов азота при повышенной температуре посредством восстановления оксидов азота аммиаком до элементарного азота, где в качестве катализатора используется композиция, содержащая активный компонент в виде отхода промышленного производства - шлак, образующийся в процессах газификации и пиролиза тяжелых нефтепродуктов, прокаливаемый при 350-750oC после промывки сажи, и связующее вещество, в частности глину, цемент или известь [2] . Недостатком данного известного способа, взятого за прототип, также является низкая степень очистки отходящих газов от оксидов азота.

Цель изобретения - повышение степени очистки отходящих газов от оксида азота при одновременном сохранении достаточно высокого предела прочности катализатора на сжигание.

Поставленная цель достигается тем, что в известном способе [2] каталитической очистки отходящих газов от оксида азота при повышенной температуре посредством восстановления оксидов азота аммиаком с использованием катализатора, содержащего активный компонент в виде отхода промышленного производства и связующее вещество - глину, в качестве активного компонента используют шлам сточных вод тепловых электростанций, образующийся при промывке котлоагрегатов, а катализатор дополнительно содержит мазут при следующем соотношении ингредиентов, мас.%:

Шлам - 45-85

Глина - 13-35

Мазут - 2-20

В результате использования заявляемого способа степень очистки отходящих газов от оксидов азота повышается по сравнению с таковой для способа-прототипа на 20-25%.

Заявляемый на предмет изобретения способ каталитической очистки отходящих газов иллюстрируется следующими примерами.

Пример 1 (приготовление катализатора). Технологический процесс приготовления катализатора для очистки отходящих газов от оксидов азота включает следующие стадии: подготовка компонентов; приготовление катализаторной массы (мешка компонентов); формование элементов катализатора; сушка катализатора; активация катализатора.

На стадии подготовки компонентов шлам сточных вод и глину подвергают сушке при температуре 60-85oC до остаточной влажности 3-5%, затем измельчают и просеивают через сито с размером ячеек 0,1-0,5 мм. Приготовление катализаторной массы проводят в смесителе, куда вначале загружают сыпучие компоненты и перемешивают их в течение 20-30 мин. Затем в смеситель заливают мазут и воду (20% от массы других компонентов) и перемешивают содержимое смесителя до получения однородной массы.

Катализатор формуют в виде гранул, таблеток, плоских или гофрированных листов, сотовых блоков или элементов другой формы. После формования катализатор высушивают при температуре 18-25oC и относительной влажности 80-85% до остаточной влажности 2-4%. Затем его подвергают активации путем отжига при температуре 500oC в течение 2 ч. В процессе активации в печь отжига принудительно подают воздух.

Пример 2. Приготавливают заявляемый катализатор по технологии, описанной в примере 1, используя следующие количества ингредиентов, мас.%:

Шлам - 85

Глина - 13

Мазут - 2

Способ реализуют в кварцевом реакторе диаметром 35 мм и длиной 300 мм при следующих условиях: концентрация оксидов азота на входе в реактор 0,1 об.%; содержание кислорода в газе 5 об.%; объемное соотношение аммиак/оксиды азота 1,0; скорость газа в канале катализатора 0,6 мм/с; время контакта 0,1 с; температура газа 250-400oC; носитель газа - воздух. Испытания катализатора проводят на сотовом элементе в виде трубки длиной 70 мм с каналом квадратного сечения 6•6 мм. Содержание оксидов азота в отходящих газах до и после реактора определяли спектрометрически по методике [3].

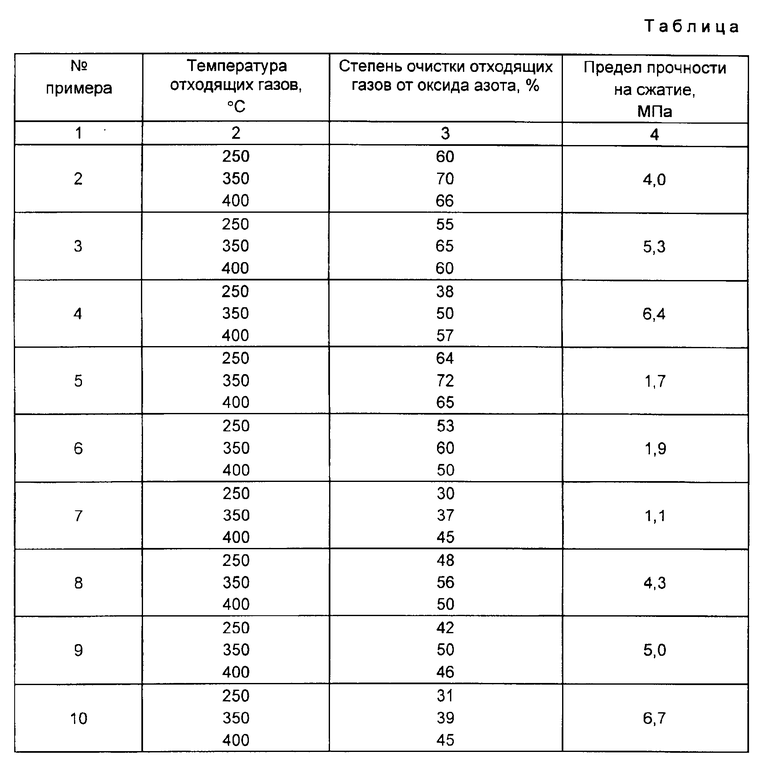

Данные по степени очистки отходящих газов от оксидов азота с использованием катализатора указанного состава представлены в таблице. Там же приведены значения предела прочности катализатора на сжатие. Предел прочности определяли на приборе МП-20 по методике [4].

Пример 3. Осуществляют, как и пример 2, но для приготовления катализатора берут следующее количество ингредиентов, мас.%:

Шлам - 55

Глина - 25

Мазут - 10

Пример 4. Выполняют, как и пример 2, но для приготовления катализатора берут следующие стартовые компоненты, мас.%:

Шлам - 45

Глина - 35

Мазут - 20

Пример 5 (сравнительный). Проводят, как и пример 2, но для приготовления катализатора берут следующее стартовое количество ингредиентов, мас.%:

Шлам - 80

Глина - 10

Мазут - 10

Пример 6 (сравнительный). Выполняют, как и пример 2, но для приготовления катализатора берут следующее стартовое количество ингредиентов, мас.%:

Шлам - 55

Глина - 20

Мазут - 25

Пример 7 (сравнительный). Осуществляют, как и пример 2, но для приготовления катализатора берут следующее стартовое количество ингредиентов, мас.%:

Шлам - 30

Глина - 50

Мазут - 20

Пример 8 (сравнительный по прототипу [2]). Выполняют, как и пример 2, но в качестве активного компонента катализатора используют шлак, образующийся в процессах газификации и гидролиза тяжелых нефтепродуктов, прокаленный при 500oC и промытый от сажи, при следующем количестве компонентов, мас.%:

Шлак - 85

Глина - 13

Мазут - 2

Пример 9 (сравнительный по прототипу [2]). Приготавливают, как и пример 8, при следующем соотношении компонентов, мас.%:

Шлак - 55

Глина - 25

Мазут - 10

Пример 10 (сравнительный по прототипу [2]). Выполняют, как и пример 8, но для приготовления катализатора берут следующие количество компонентов, мас.%:

Шлак - 45

Глина - 35

Мазут - 20

Как видно из представленных в таблице данных, катализаторы, выполненные по примерам 5 и 6 и имеющие в своем составе соответственно менее 13% глины и более 25% мазута, обеспечивают относительно высокую степень отходящих газов от оксидов азота, но не обладают необходимой механической прочностью. Минимально допустимая прочность на сжатие для катализаторов составляет 20 МПа. Катализатор, выполненный по примеру 7, содержащий менее 45% шлама, обеспечивает низкую степень очистки отходящих газов от оксида азота.

Образцы катализатора на основе шлака, образующегося при газификации и пиролизе тяжелых нефтепродуктов, аналогичные по соотношению ингредиентов составам на основе шлама сточных вод тепловых электростанций, обеспечивают на 20-25% меньшую степень очистки отходящих газов от оксидов азота по сравнению с последующими (см. примеры 2 и 3, 3 и 9, 4 и 10).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1995 |

|

RU2111046C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 2001 |

|

RU2174430C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ПРОИЗВОДСТВА ФТАЛЕВОГО АНГИДРИДА | 1991 |

|

RU2007400C1 |

| ВИХРЕВОЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ ДЛЯ МОКРОЙ ПЫЛЕОЧИСТКИ | 1995 |

|

RU2120326C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2002 |

|

RU2217199C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА В ПРИСУТСТВИИ АММИАКА | 1992 |

|

RU2024304C1 |

| ВИХРЕВОЙ МНОГОСТУПЕНЧАТЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2003 |

|

RU2232043C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗООБРАЗНЫХ ВЫБРОСОВ ОТ ОКСИДА УГЛЕРОДА | 2001 |

|

RU2211728C2 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ С ИЗБЫТКОМ КИСЛОРОДА ОТ ОКСИДОВ АЗОТА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 2001 |

|

RU2186621C1 |

| СПОСОБ БЕЗОТХОДНОГО СЖИГАНИЯ УГЛЕРОДНОГО ТОПЛИВА | 2020 |

|

RU2740349C1 |

Использование: в области очистки различных газообразных выбросов промышленных производств, а также утилизации различных промышленных отходов и может быть реализовано в энергетической, химической, машиностроительной и других отраслях промышленности. Сущность изобретения: с целью повышения степени очистки отходящих газов в качестве катализатора предложено использовать композицию, содержащую ингредиенты в следующем соотношении, мас.%: шлам 45 - 85; глина 13 - 35; мазут 2 - 20. В результате степень очистки отходящих газов от оксидов азота повышается на 20 - 25%. 1 табл.

Способ каталитической очистки отходящих газов от оксидов азота при повышенной температуре с применением аммиака и использованием катализатора, содержащего активный компонент в виде отхода промышленного производства и глину, отличающийся тем, что в качестве активного компонента используют шлам сточных вод тепловых электростанций, образующийся при промывке котлоагрегатов, а катализатор дополнительно содержит мазут при следующем соотношении компонентов, мас.%:

Шлам - 45 - 85

Глина - 13 - 35

Мазут - 2 - 20ч

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, заявка, 3523356, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, заявка, 3621627, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-05-20—Публикация

1995-01-12—Подача