Изобретение относится к области очистки различных газообразных выбросов промышленных производств и утилизации промышленных отходов и может быть использовано в химической, энергетической и других отраслях промышленности.

Известен способ каталитической очистки отходящих газов от оксидов азота при повышенной температуре с восстановлением оксидов азота до элементарного азота аммиаком, где в качестве катализатора используется композиция, содержащая активный компонент в виде отхода промышленного производства - хвосты мокрого обогащения или флотационные хвосты подземных рудников, связующее вещество, например глину, и различные активирующие добавки (уголь, торф, древесные опилки). Недостатком данного известного способа является сравнительно низкая степень очистки отходящих газов от оксидов азота.

Наиболее близким к заявляемому нами объекту по совокупности признаков и достигаемому техническому эффекту является способ каталитической очистки отходящих газов от оксидов азота при повышенной температуре посредством восстановления оксидов азота аммиаком до элементарного азота, где в качестве катализатора используется композиция, содержащая активный компонент в виде отхода промышленного производства - шлак, образующийся в процессах газификации и пиролиза тяжелых нефтепродуктов, прокаливаемый при 350-750oC после промывки сажи, и связующее вещество, в частности глину, цемент или известь. Недостатками данного известного способа, взятого нами за прототип, являются низкая степень очистки отходящих газов от оксидов азота и относительно низкая механическая устойчивость используемого здесь катализатора к разрушающему напряжению при сжатии после термоциклирования.

Целью данного изобретения является повышение устойчивости катализатора к разрушающему напряжению при стажии после термоциклирования.

Декларируемая цель достигается тем, что в известном способе каталитической очистки отходящих газов от оксидов азота при повышенной температуре посредством восстановления оксидов азота аммиаком, в качестве катализатора используют композицию, содержащую активный компонент в виде отходов промышленного производства и связующее - глину, в качестве активного компонента используют шлам сточных вод тепловых электростанций, образующийся при промывке котлоагрегатов, а катализаторная масса дополнительно содержит сульфат железа (II), аммиачную воду и полиэтиленгликоль при следующем соотношении ингредиентов (мас.%):

Шлам - 45-55

Глина - 31-35

Сульфат железа гептагидрат (П) - 9-12

Аммиачная вода (25%) - 4-6

Полиэтиленгликоль - 1-2

В результате использования предлагаемого способа имеет место повышение устойчивости используемого здесь катализатора к разрушающему напряжению при продольном сжатии на 45-70%, при поперечном - на 20-25% по сравнению с таковой для способа-прототипа, прямым следствием чего оказывается и сохранение его высокой каталитической активности в течение более длительного срока эксплуатации, чем в случае использования способа-прототипа.

Ранее способ каталитической очистки отходящих газов от оксидов азота при повышенной температуре посредством восстановления оксидов азота аммиаком, где в качестве катализаторной массы использовалась бы композиция из поименованного выше качественного набора ингредиентов, в литературе не описывался. Это обстоятельство позволяет нам считать, что заявляемый нами объект соответствует первому критериальному признаку изобретения - новизна. Кроме того, знание совокупности свойств способа-прототипа и характеристик вносимых в него изменений, а именно введение в состав катализаторной массы шлама сточных вод тепловых электростанций, сульфата железа (II) аммиачной воды и полиэтиленгликоля не позволяет предсказать наблюдаемого в результате внесения подобных изменений положительного эффекта, а именно повышение устойчивости используемого здесь катализатора к разрушающему напряжение при сжатии после термоциклирования (периодического нагрева и охлаждения катализатора). Следовательно, сущность заявляемого объекта не вытекает явным образом из известного на сегодняшний день в рассматриваемой области техники уровня, а это автоматически означает, что заявляемому нами техническому решению присущ второй критериальный признак изобретения - изобретательский уровень. Наконец, предлагаемый способ предусматривает лишь незначительную модернизацию катализаторной массы по сравнению с таковой для способа-прототипа и способа-аналога и не требует для своей промышленной реализации использования какого-либо дополнительного дорогостоящего технологического оборудования. В этой связи есть все основания утверждать, что заявляемый объект соответствует и третьему критериальному признаку изобретения - промышленная применимость.

Пример 1 (приготовления катализатора)

Технологический процесс приготовления катализатора для очистки отходящих газов от оксидов азота включает следующие стадии:

подготовку компонентов,

приготовление катализаторной массы (мешка компонентов),

формование элементов,

сушку,

отжиг.

На стадии подготовки компонентов шлам сточных вод и глину подвергают сушке при температуре 60-85oC до остаточной влажности 3-5%, затем измельчают и просеивают через сито с размером ячеек 0,1-0,5 мм. Приготовление катализаторной массы проводят в смесителе, куда вначале загружают шлам, глину, сульфат железа (II) гептагидрат и перемешивают в течение одного часа. Затем в смеситель заливают 25% водный раствор аммиака, полиэтиленгликоль (ПЭГ) и перемешивают его содержимое до получения однородной катализаторной массы. В заключение в полученную массу перед формованием добавляют воду в количестве 10 мас.% от общего количества смеси.

Катализаторную массу формуют в виде гранул, таблеток, плоских или гофрированных листов, сотовых блоков или элементов другой формы. После формования ее высушивают при температуре 25-30oC до остаточной влажности 4-5% и отжигают при температуре 500oC в течение 2 ч с принудительной подачей воздуха в печь отжига.

Пример 2

Приготавливают заявляемый катализатор по технологии, описанной в примере 1, используя следующие количества ингредиентов в мас.%:

Шлам - 45

Глина - 35

Сульфат железа (II) гептагидрат - 12

Аммиачная вода - 6

ПЭГ-9 - 2

Способ реализуют в кварцевом реакторе диаметром 35 мм и длиной 300 мм при следующих условиях: концентрация оксидов азота на входе в реактор 0,1 об. %, содержание кислорода в газе - 5 об.% объемное соотношение аммиак/оксиды азота - 1,0, скорость газа в канале катализатора - 0,6 м/с, время контакта 0,11 с, температура газа 250-400oC, носитель газа - воздух. Испытания катализатора проводят на сотовом элементе в виде трубки длиной 70 мм с каналом квадратного сечения 6х6 мм. Содержание оксидов азота в отходящих газах до и после реактора определяли спектрометрически по известной методике.

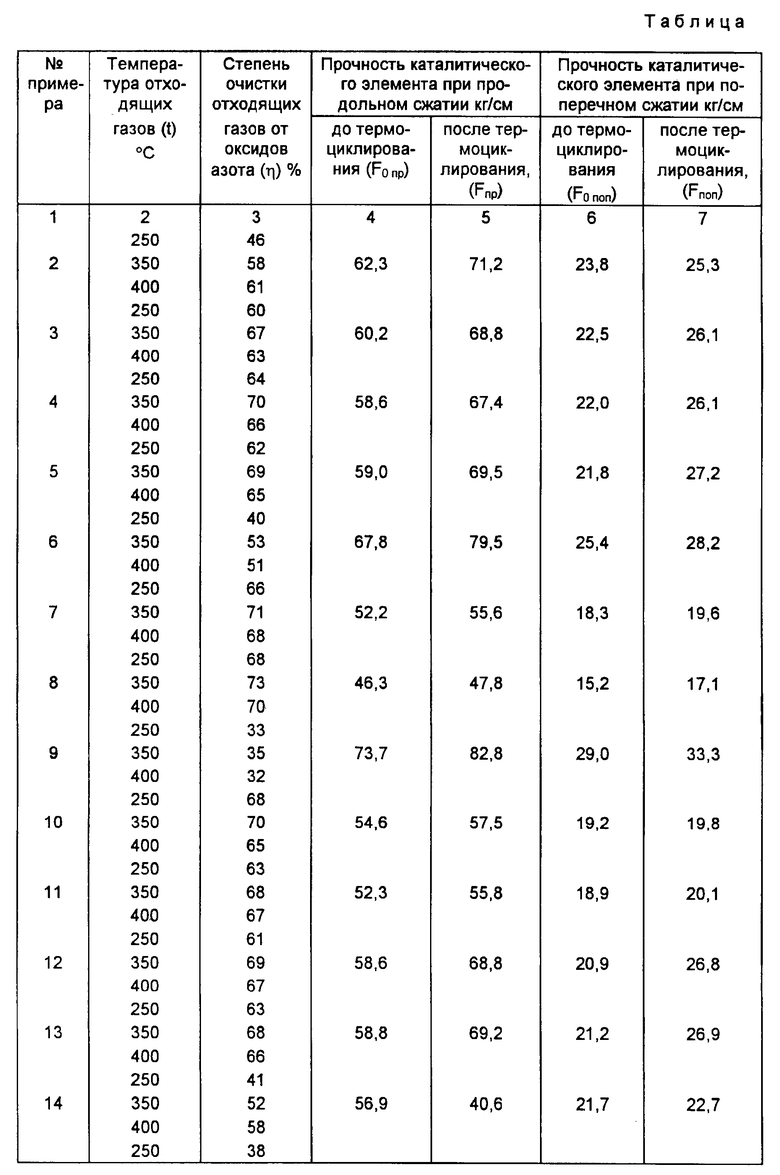

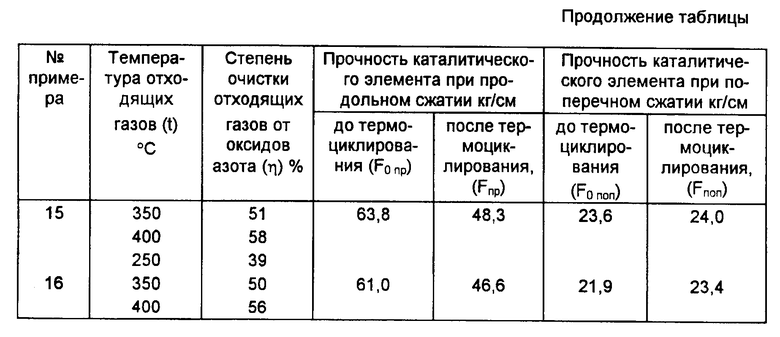

Данные по степени очистки отходящих газов от оксидов азота с использованием катализатора вышеуказанного состава представлены в таблице. Там же приведены значения величин прочности каталитических элементов при продольном и поперечном сжатии до и после термоциклирования. Испытания катализаторов на устойчивость к разрушающему напряжению до и после термоциклирования производилось нами согласно методике, разработанной Всесоюзным теплотехническим институтом (ВТИ) Минэнерго в 1988 году.

Пример 3

Осуществляют, как и пример 2, но для приготовления катализатора берут следующее количество ингредиентов, в мас.%:

Шлам - 49

Глина - 33,5

Сульфат железа (II) гептагидрат - 11

Аммиачная вода - 5

ПЭГ-9 - 1,5

Пример 4

Выполняют, как и пример 2, но для приготовления катализатора берут следующие стартовые компоненты, в мас.%:

Шлам - 55

Глина - 31

Сульфат железа (II) гептагидрат - 9

Аммиачная вода - 4

ПЭГ-9 - 1

Пример 5

Проводят, как и пример 2, но для приготовления катализатора берут следующее стартовое количество компонентов, в мас.%:

Шлам - 50

Глина - 30

Сульфат железа (II) - 12

Аммиачная вода - 6

ПЭГ-9 - 2

Пример 6 (сравнительный)

Выполняют, как и пример 2, но для приготовления катализатора берут следующее стартовое количество ингредиентов, в мас.%:

Шлам - 45

Глина - 38

Сульфат железа (II) гептагидрат - 9

Аммиачная вода - 6

ПЭГ-9 - 2

Пример 7 (сравнительный)

Осуществляют, как и пример 2, но для приготовления катализатора используют следующее соотношение компонентов, в мас.%:

Шлам - 55

Глина - 25

Сульфат железа (II) гептагидрат - 12

Аммиачная вода - 6

ПЭГ-9 - 2

Пример 8 (сравнительный)

Выполняют, как и пример 2, но для изготовления катализатора используют следующий состав катализаторной массы, в мас.%:

Шлам - 60

Глина - 23

Сульфат железа (II) гептагидрат - 9

Аммиачная вода - 6

ПЭГ-9 - 2

Пример 9 (сравнительный)

Реализуют, как и пример 2, но для приготовления катализатора берут следующие ингредиенты, мас.%:

Шлам - 35

Глина - 45

Сульфат железа (II) гептагидрат - 12

Аммиачная вода - 6

ПЭГ-9 - 2

Пример 10 (сравнительный)

Проводят, как и пример 2, но для приготовления катализатора берут стартовое количество компонентов, в мас.%:

Шлам - 49

Глина - 29

Сульфат железа (II) гептагидрат - 12

Аммиачная вода - 8

ПЭГ-9 - 2

Пример 11 (сравнительный)

Выполняют, как и пример 2, но используют следующее соотношение ингредиентов, в мас.%:

Шлам - 49,5

Глина - 29,5

Сульфат железа (II) гептагидрат - 12

Аммиачная вода - 6

ПЭГ-9 - 3

Пример 12 (сравнительный)

Выполняют, как и пример 5, но взамен ПЭГ-9 применяют ПЭГ-4 при следующем составе катализаторной массы, в мас.%:

Шлам - 50

Глина - 30

Сульфат железа (II) гептагидрат - 12

Аммиачная вода - 6

ПЭГ-4 - 2

Пример 13 (сравнительный)

Выполняют, как и пример 5, но взамен ПЭГ-9 используют ПЭГ-35 при следующем составе катализаторной массы, в мас.%:

Шлам - 50

Глина - 30

Сульфат железа (II) гептагидрат - 12

Аммиачная вода - 6

ПЭГ-35 - 2

Пример 14 (сравнительный по прототипу)

Приготавливают катализаторную массу, как в примере 2, но в качестве активного компонента катализатора используют шлак, образующийся в процессах газификации и гидролиза тяжелых нефтепродуктов, прокаленный при 500oC и промытый от сажи, при следующем количестве компонентов в мас.%:

Шлак - 50

Глина - 30

Сульфат железа (II) гептагидрат - 12

Аммиачная вода - 6

ПЭГ-9 - 2

Пример 15 (сравнительный по прототипу)

Выполняют, как и пример 14, но для изготовления катализатора берут следующее соотношение компонентов, в мас.%:

Шлак - 45

Глина - 35

Сульфат железа (II) гептагидрат - 12

Аммиачная вода - 6

ПЭГ-9 - 2

Пример 16 (сравнительный по прототипу)

Выполняют, как и пример 14, при следующем составе катализаторной массы, в мас.%:

Шлак - 49

Глина - 33,5

Сульфат железа (II) гептагидрат - 11

Аммиачная вода - 5

ПЭГ-9 - 1,5

Как хорошо видно из приводимых в таблице данных, использование заявляемого нами способа каталитической очистки отходящих газов от оксидов азота сопровождается повышением прочности катализатора после термоциклирования по сравнению с таковой для способа-прототипа [2] (ср. примеры 2-5 и 14-16). Обращает на себя внимание то обстоятельство, что в случае заявляемого нами объекта прочность используемого в нем катализатора после термоциклирования возрастает по сравнению с таковой до термоциклирования, тогда как в случае способа-прототипа прочность катализатора при продольном сжатии, напротив, падает. При этом степень очистки отходящих газов при использовании заявляемого способа по сравнению с таковой для способа-прототипа остается практически неизменной или даже несколько возрастает. В то же время следует отметить, что заявляемые нами пределы количества ингредиентов в катализаторной массе являются существенными и выход за эти пределы приводит либо к снижению устойчивости к разрушающему напряжению после термоциклирования, либо к снижению степени очистки отходящих газов от оксидов азота (ср. примеры 2-5 и 6-11). В то же время молекулярная масса полиэтиленгликоля, используемого для приготовления катализаторной массы, практически не оказывает влияния ни на его прочность, ни на степень очистки отходящих газов от оксидов азота (ср. пример 5 и примеры 12, 13).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1995 |

|

RU2111045C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ПРОИЗВОДСТВА ФТАЛЕВОГО АНГИДРИДА | 1991 |

|

RU2007400C1 |

| ВИХРЕВОЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ ДЛЯ МОКРОЙ ПЫЛЕОЧИСТКИ | 1995 |

|

RU2120326C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 2001 |

|

RU2174430C1 |

| Бетонная смесь | 2019 |

|

RU2734752C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1994 |

|

RU2080918C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1996 |

|

RU2106197C1 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКИСЛОВ АЗОТА | 1993 |

|

RU2070424C1 |

| Способ получения катализатора | 2021 |

|

RU2768118C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖЕЛЕЗОХРОМОВОГО КАТАЛИЗАТОРА | 2023 |

|

RU2807929C1 |

Использование: в области очистки различных газообразных выбросов промышленных производств, а также утилизации различных промышленных отходов и может быть реализовано в энергетической, химической, машиностроительной и других отраслях промышленности. Сущность изобретения: с целью увеличения устойчивости каталитических элементов к разрушающему напряжению при продольном и поперечном сжатии после термоциклирования в качестве катализаторной массы предложено использовать композицию, содержащую, мас.%: шлам 45 - 55, глина 31 - 35, сульфат железа (П) гептагидрат 9 - 12, аммиачная вода (25%) 4 - 6, полиэтиленгликоль 1 - 2. В результате устойчивость каталитических элементов к разрушающему напряжению при продольном сжатии повышается на 45 - 70%, при поперечном - на 20 - 25%. 1 табл.

Способ каталитической очистки отходящих газов от оксидов азота при повышенной температуре посредством восстановления оксидов азота аммиаком с использованием катализатора, содержащего активный компонент в виде отходов промышленного производства и глину, отличающийся тем, что в качестве активного компонента используют шлам сточных вод тепловых электростанций, образующийся при промывке котлоагрегатов, а катализатор дополнительно содержит сульфат железа (II), аммиачную воду и полиэтиленгликоль при следующем соотношении ингредиентов, мас.%:

Шлам - 45 - 55

Глина - 31 - 35

Сульфат железа (II) гептагидрат - 9 - 12

Аммиачная вода (25%-ная) - 4 - 6

Полиэтиленгликоль - 1 - 2п

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, заявка, 3523356, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, заявка, 3621627, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-05-20—Публикация

1995-06-26—Подача