Изобретение относится к области технологии обезвреживания отходящих газов, образующихся в процессах промышленного синтеза различных органических соединений, и может быть реализовано в химической промышленности.

Известен способ каталитической очистки отходящих газов производства фталевого ангидрида посредством их нагрева до 380-460оС и последующего их контакта с поверхностью катализатора, содержащего 98% оксида алюминия и 2% палладия. Недостатком данного известного способа является сравнительно низкая степень очистки отходящих газов от примесей фталевого ангидрида, нафтохинонов и малеинового ангидрида, а также дороговизна катализатора.

Наиболее близким по технической сущности и достигаемому результату является способ каталитической очистки отходящих газов производства фталевого ангидрида посредством их нагревания до 415-430оС и последующего контакта их с поверхностью катализатора, содержащего оксид алюминия и платину, степень очистки 80-85% . Недостатками известного способа являются сравнительно низкая степень очистки отходящих газов от примесей фталевого ангидрида, нафтохинонов и малеинового ангидрида, а также сравнительно высокая себестоимость процесса вследствие дороговизны используемого катализатора.

Целью изобретения является повышение степени очистки отходящих газов производства фталевого ангидрида от примесей фталевого и малеинового ангидридов и нафтохинонов, а также удешевление процесса каталитической очистки.

Поставленная цель достигается тем, что в известном способе очистки отходящих газов производства фталевого ангидрида посредством их нагрева и последующего контакта с поверхностью катализатора, одним из компонентов которого является оксид трехвалентного металла, в качестве оксида трехвалентного металла используют оксид хрома (III) и катализатор дополнительно содержит оксиды железа (III), кобальта (III), цинка (II) и кремния (IV) при следующем соотношении ингредиентов, мас. % : Оксид хрома (III) 38,0-55,0 Оксид железа (III) 24,5-30,0 Оксид цинка (II) 20,0-30,0 Оксид кобальта (III) 0,1-0,5 Оксид кремния (IV) Остальное а очищаемый газ нагревают до 380-400оС.

Отличительными признаками процесса является то, что в качестве оксида трехвалентного металла используют оксид хрома (III) и катализатор дополнительно содержит оксиды железа (III) , кобальта (III) и катализатор дополнительно содержит оксиды железа (III), кобальта (III), цинка (II) и кремния (IV) при следующем соотношении ингредиентов, мас. % : Оксид хрома (III) 38,0-55,0 Оксид железа (III) 24,5-30,0 Оксид цинка (II) 20,0-30,0 Оксид кобальта (III) 0,1-0,5 Оксид кремния (IV) Остальное и подогревание очищаемого газа до 380-400оС, что позволяет повысить степень очистки отходящих газов от примесей фталевого и малеинового ангидридов и нафтохинонов.

В результате использования данного способа имеет место существенное повышение степени очистки отходящих газов производства фталевого ангидрида от вышеуказанных органических примесей (с 80-85 до 95-98% ), а также снижение себестоимости процесса в 10 и более раз, поскольку используемый в способе катализатор значительно дешевле указанного в способе-прототипе.

Изобретение иллюстрируется следующими примерами.

П р и м е р 1. Отходящий газ производства фталевого ангидрида, содержащий примеси фталевого и малеинового ангидридов, а также нафтохинонов подают в кварцевый реактор цилиндрической формы длиной 250 мм и диаметром 22 мм, в центральной части которого расположен слой катализатора состава, мас. % : Оксид хрома (III) 55,0 Оксид железа (III) 24,5 Оксид цинка (II) 20,0 Оксид кобальта (II) 0,1 Оксид кремния (IV) 0,4

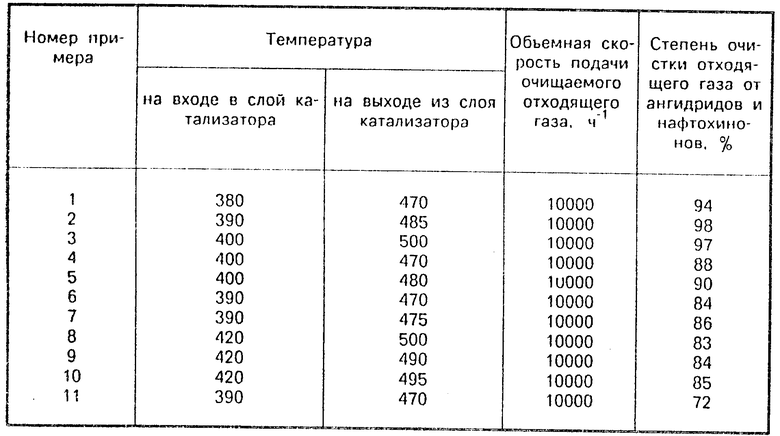

Газ подогревают до 380оС и приводят в контакт с поверхностью катализатора, где и происходит процесс окисления содержащихся в нем примесей до углекислого газа. Режимные параметры процесса, а также степень очистки газа от вышеуказанных примесей приведены в табл. 1.

П р и м е р 2. Осуществляют на общей технологической схеме примера 1, но в качестве катализатора берут композицию со следующим набором ингредиентов, мас. % : Оксид хрома (III) 46,0 Оксид железа (III) 28,0 Оксид цинка (II) 25,0 Оксид кобальта (III) 0,3 Оксид кремния (IV) 0,7 а очищаемый отходящий газ производства фталевого ангидрида подогревают до 390оС.

П р и м е р 3. Выполняют, как пример 1, но с использованием катализатора состава, мас. % : Оксид хрома (III) 38,0 Оксид железа (III) 30,0 Оксид цинка (II) 30,0 Оксид кобальта (III) 0,5 Оксид кремния (IV) 1,5 а очищаемый отходящий газ производства фталевого ангидрида подогревают до 400оС.

П р и м е р 4 (сравнительный).

Выполняют по технологической схеме примера 1, но с использованием катализатора состава, мас. % : Оксид хрома (III) 30,0 Оксид железа (III) 33,0 Оксид цинка (II) 34,0 Оксид кобальта (III) 1,0 Оксид кремния (IV) 2,0 а очищаемый газ производства фталевого ангидрида нагревают до 400оС.

П р и м е р 5 (сравнительный).

Осуществляют, как и пример 1, но с использованием катализатора следующего состава, мас. % : Оксид хрома (III) 60,0 Оксид железа (III) 21,0 Оксид цинка (II) 18,75 Оксид кобальта (III) 0,05 Оксид кремния (IV) 0,20 а очищаемый газ нагревают до 400оС.

П р и м е р 6 (сравнительный).

Выполняют по схеме примера 1, но с использованием следующего катализатора, мас. % : Оксид хрома (III) 46,0 Оксид железа (III) 28,0 Оксид цинка (II) 25,0 Оксид кремния (IV) 1,0 а очищаемый газ нагревают до 390оС.

П р и м е р 7 (сравнительный).

Осуществляют, как пример 1, но с использованием катализатора следующего состава, мас. % : Оксид хрома (III) 46,0 Оксид железа (III) 28,0 Оксид цинка (II) 25,5 Оксид кобальта (Ill) 0,5 а очищаемый газ нагревают до 390оС.

П р и м е р 8 (по прототипу).

Осуществляют по общей технологической схеме примера 1, но в качестве катализатора берут композит из платины и оксида алюминия (III) с содержанием компонентов, мас. % : Платина 0,5 Оксид алюминия (III) 99,5 а очищаемый газ нагревают до 420оС.

П р и м е р 9 (по прототипу).

Проводят, как и пример 1, но в качестве катализатора используют композит, мас. % : Платина 1,0 Оксид алюминия (III) 99,0 а очищаемый газ нагревают до 420оС.

П р и м е р 10 (по прототипу).

Проводят, как пример 1, но в качестве катализатора используют композит, мас. % : Платина 1,5 Оксид алюминия 98,5 а очищаемый газ подогревают до 420оС.

П р и м е р 11 (сравнительный по прототипу).

Осуществляют, как пример 9, но очищаемый газ нагревают до 390оС.

Данные технологического процесса очистки отходящих газов производства фталевого ангидрида, для этого и известных способов также представлены в таблице.

П р и м е р 12 (приготовление заявляемого катализатора).

Оксид железа (III) смешивают в вышеуказанных соотношениях с оксидом кобальта (III), после чего эту смесь нагревают до 500-600оС. Затем получившуюся массу охлаждают до комнатной температуры (20-25оС) и, последовательно добавляя к ней соответствующие количества оксида цинка (II) и хрома (III), тщательно перемешивают смесь. Потом к получившейся композиции добавляют воду из расчета 300 мл на 1 кг получившейся смеси оксидов, перемешивают до образования пасты и добавляют в нее полиакриламид (из расчета 10 г на 1 кг смеси), выполняющий функцию временного связующего. Затем получившуюся смесь выдерживают в течение 24 ч при комнатной температуре и далее продавливают через фильеры для получения гранул (диаметром около 3-5 мм). Эти гранулы высушивают при 80-90оС в течение 2-3 ч, после чего подвергают специальной процедуре - активации, для чего их обдувают током воздуха при темпеpатуре 500-600оС в течение 4-5 ч (в результате чего ранее введенный в смесь полиакриламид полностью окисляется до газообразных продуктов (паров воды, азота и углекислого газа), удаляющихся вместе с потоком воздуха из подвергаемой активированию смеси оксидов). После активации продукт охлаждают до комнатной температуры и далее используют по назначению, указанному в примерах 1-5.

Как видно из данных таблицы, использование способа позволяет значительно повысить степень очистки отходящих газов, сделав ее практически полной. Существенными оказываются температурный режим процесса очистки и состав композита-катализатора: выход ингредиентов за предлагаемые граничные пределы или исключение из состава какого-либо из компонентов приводит к снижению степени очистки отходящих газов, и декларируемый положительный эффект оказывается значительно меньшим или не достигается вообще. Отметим также, что предлагаемый авторами способ работоспособен при несколько более низких температурах (380-400оС, по сравнению с 415-430оС для способа-прототипа), что позволяет добиться также и некоторой экономии тепловой или электрической энергии, используемой для первоначального разогрева отходящих газов. (56) Материалы V Всесоюзной конф. "Каталитическая очистка газов", г. Тбилиси, 1989.

Гуревич Д. А. Фталевый ангидрид. М. : Химия, 1968, с. 154-158.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗООБРАЗНЫХ ВЫБРОСОВ ОТ ОКСИДА УГЛЕРОДА | 2001 |

|

RU2211728C2 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ПРОМЫШЛЕННЫХ ПРОИЗВОДСТВ ОТ ОРГАНИЧЕСКИХ И ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1993 |

|

RU2050976C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2002 |

|

RU2217199C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1995 |

|

RU2111046C1 |

| КАТАЛИЗАТОРНАЯ ЗАГРУЗКА РЕАКТОРА ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА И СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 1992 |

|

RU2050191C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ БУТИЛОВЫХ СПИРТОВ | 1985 |

|

RU1334436C |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ ОКСИДОВ УГЛЕРОДА И ВОДОРОДА | 2001 |

|

RU2180651C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПИГМЕНТА | 1997 |

|

RU2120918C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1995 |

|

RU2097128C1 |

| Способ очистки газа от соединений серы | 1983 |

|

SU1531842A3 |

Сущность изобретения: продукт - отходящий газ производства фталевого ангидрида. Степень очистки 95 - 98% . Реагент 1: газ, содержащий примеси. Реагент 2: катализатор, содержащий, мас. % : оксид хрома (III) 38,0 - 55,0; оксид железа (III) 24,5 - 30,0; оксид цинка (II) 20,0 - 30,0; оксид кобальта (III) 0,1 - 0,5; оксид кремния (IV) 0,4 - 1,5. Условия процесса: температура 380 - 400С.

СПОСОБ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ПРОИЗВОДСТВА ФТАЛЕВОГО АНГИДРИДА путем их нагрева и последующего контакта с поверхностью катализатора, одним из компонентов которого является оксид трехвалентного металла, отличающийся тем, что, с целью повышения степени очистки отходящих газов от примесей фталевого и малеинового ангидридов и нафтохинонов, в качестве оксида трехвалентного металла используют оксид хрома (III) и катализатор дополнительно содержит оксиды железа (III), кобальта (III), цинка (II) и кремния (IY) при следующем соотношении ингредиентов, мас. % :

Оксид хрома (III) 38,0 - 55,0

Оксид железа (III) 24,5 - 30,0

Оксид цинка (II) 20,0 - 30,0

Оксид кобальта (III) 0,1 - 0,5

Оксид кремния (IY) Остальное

а очищаемый газ подогревают до 380 - 400oС.

Авторы

Даты

1994-02-15—Публикация

1991-11-04—Подача