Изобретение относится к изготовлению деталей и узлов трубопроводов летательных аппаратов и может быть применено в судостроительной, автомобильной и других отраслях промышленности при сварке пространственных конструкций.

Известен способ, при котором на монтажной плите устанавливают шаблон и нормализованные регулируемые по длине продольные и поперечные элементы с хвостовиками (патент Великобритании N 1360186, МКИ B 23 K 37/04).

Известен также способ сборки труб под сварку, при котором на монтажной плите устанавливают шаблон с отверстиями по точкам на оси трубы, ограничивающим прямолинейные участки детали, затем по отверстиям и рисункам оси трубы устанавливают технологические, регулируемые по высоте штангенрейсмусы и закрепляют на них нормализованные продольные элементы, а на хвостовиках продольных элементов закрепляют поперечные элементы, после чего штангенрейсмусы убирают и под образовавшийся пространственный макет на монтажную плиту помещают основание будущего приспособления и ведут сборку его из нормализованных элементов обычным способом (авт. св. N 927472, МКИ B 23 K 37/04).

Известные способы имеют ряд недостатков:

недостаточная точность сборки, возникающая в результате суммирования погрешностей при изготовлении промежуточной оснастки: шаблона, пространственного макета;

ограниченные возможности способа, обусловленные невозможностью высверлить в шаблоне отверстия на расстоянии одно от другого меньше двух диаметров;

большая трудоемкость сборки приспособлений, связанная с изготовлением шаблона и сборкой пространственного макета.

Технической задачей изобретения является повышение точности приспособления, расширение технических возможностей способа, повышение производительности труда.

Это достигается тем, что согласно способу при котором на монтажной плите устанавливают регулируемые по высоте узлы фиксации, предварительно выполняют схему, представляющую собой проекцию оси трубы на плоскость, отмечают на ней характерные точки, подлежащие фиксации и контролю, с указанием в сводной таблице величин пяти координат (X, Y, Z α,β ), характерные точки соответствуют точки соответствуют торцами трубы, сварным стыкам, границам прямолинейных участков, затем, перемещая координатную линейку, установленную на монтажной плите, последовательно для каждой характерной точки выставляют координаты на плоскости X, Y и угол α т.е. угол между проекцией оси трубы и осью OX, по ним ориентируют ловителя узлов фиксации, крепят узлы фиксации к монтажной плите, после чего ловители снимают или откидывают, далее на закрепленных узлах фиксации выстраивают фиксирующие головки по координатам высоты Z и углу наклона трубы к плоскости монтажной плиты β в соответствии с таблицей-схемой.

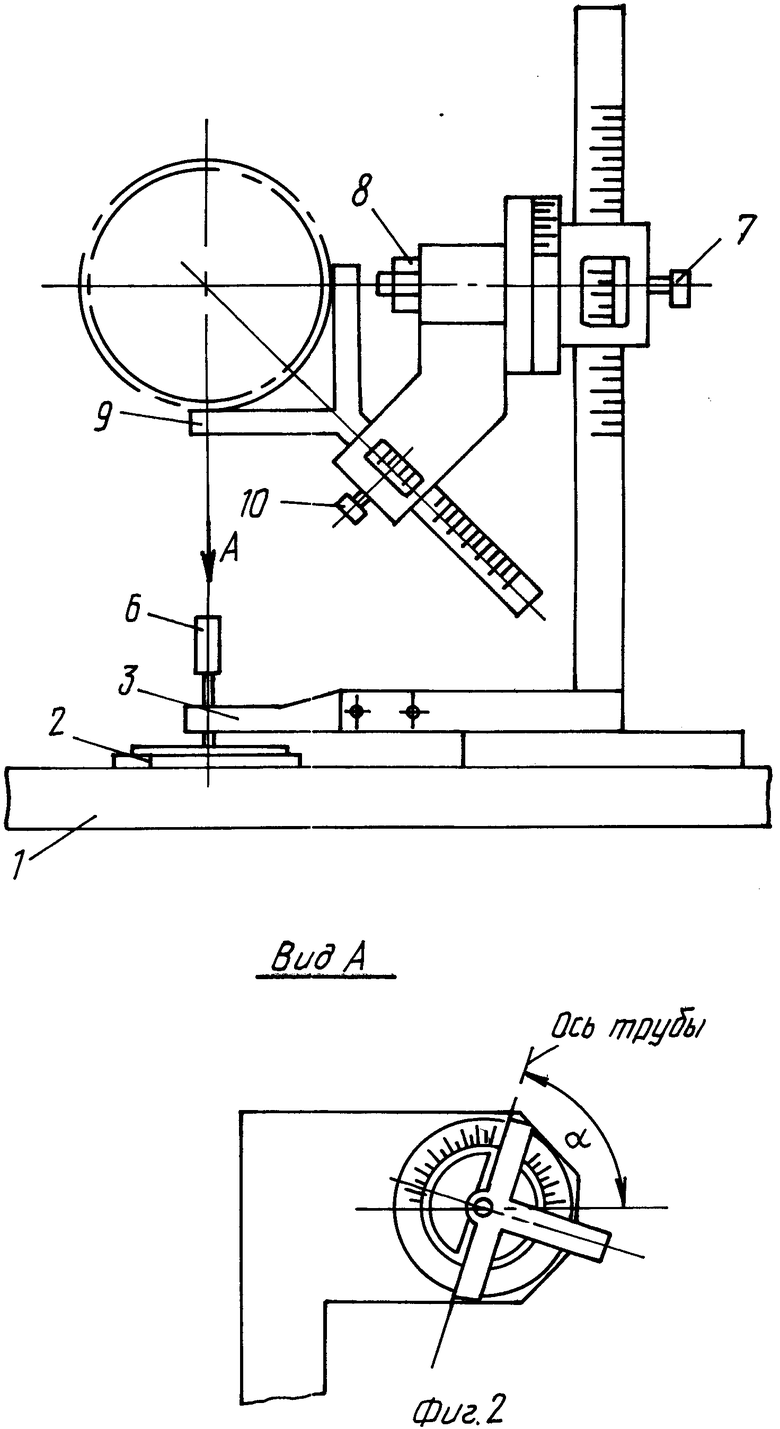

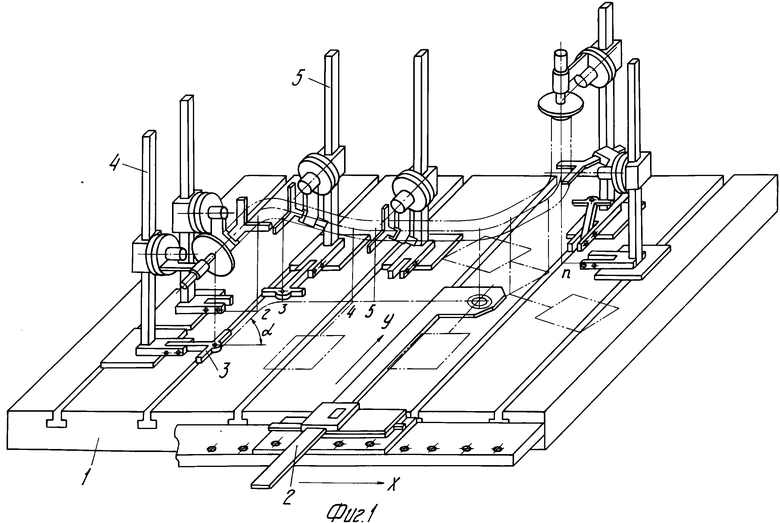

На фиг. 1 показано сварочное приспособление (пунктирными линиями обозначены места установки узлов фиксации, не показанных на данной фиг. с целью упрощения аксонометрии).

На монтажной плите 1 с помощью устройства 2 устанавливают узлы фиксации по координатам X, Y, α и устанавливают с помощью откидывающегося ловителя 3.

Узел фиксации торца трубы 4 обеспечивает установку по координатам Z, β .

Узел фиксации трубы по поверхности 5 также обеспечивает установку по координатам Z, β .

На фиг. 2 показан узел фиксации трубы по поверхности 5. Фиксатор 6 связывает устройство 2 с узлом фиксации.

Фиксирующая головка перемещается по штанге узла фиксации, настраивается на угол наклона к плоскости монтажной плиты и фиксируется стопором координаты 7 стопором угла 8.

Для фиксации трубы по диаметру используется сменный ложемент 9 и стопор настройки 10.

Вид А дает пример установки узла по углу между проекцией оси трубы и осью OX.

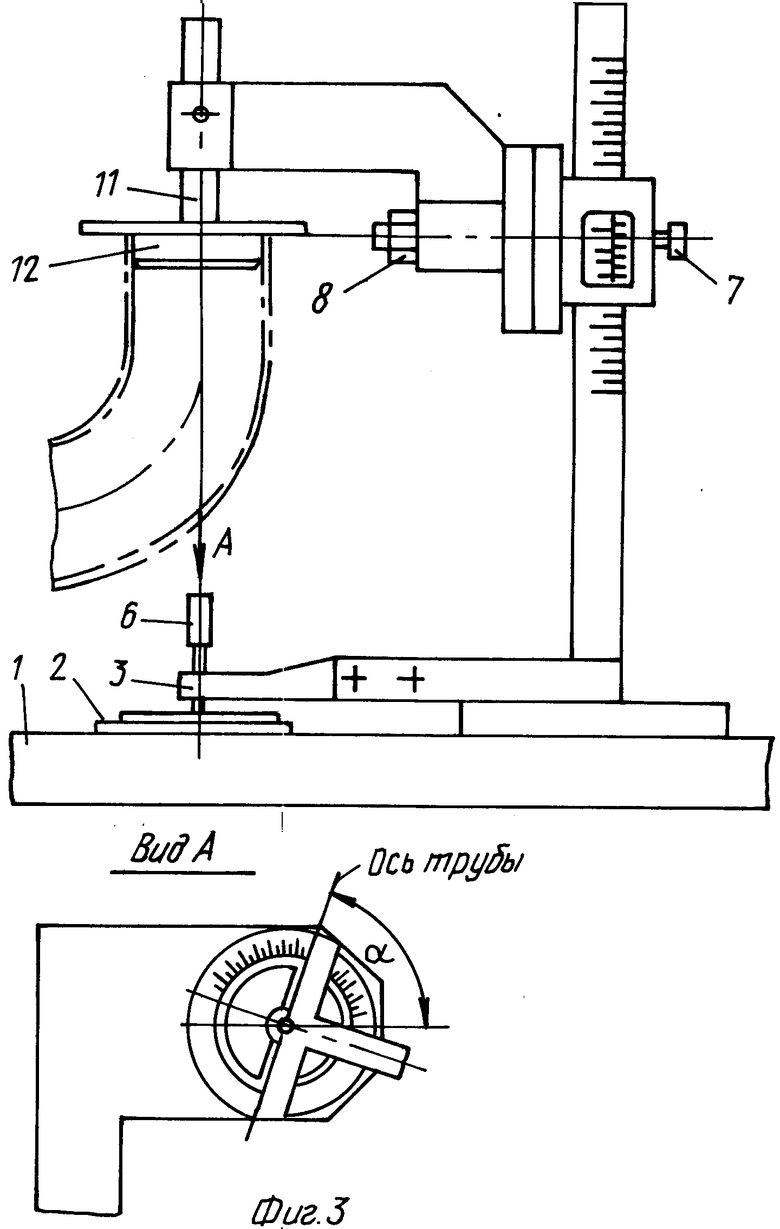

На фиг. 3 показан узел фиксации трубы по торцу.

В зависимости от формы и диаметра трубы используются сменные детали узла 11 и 12.

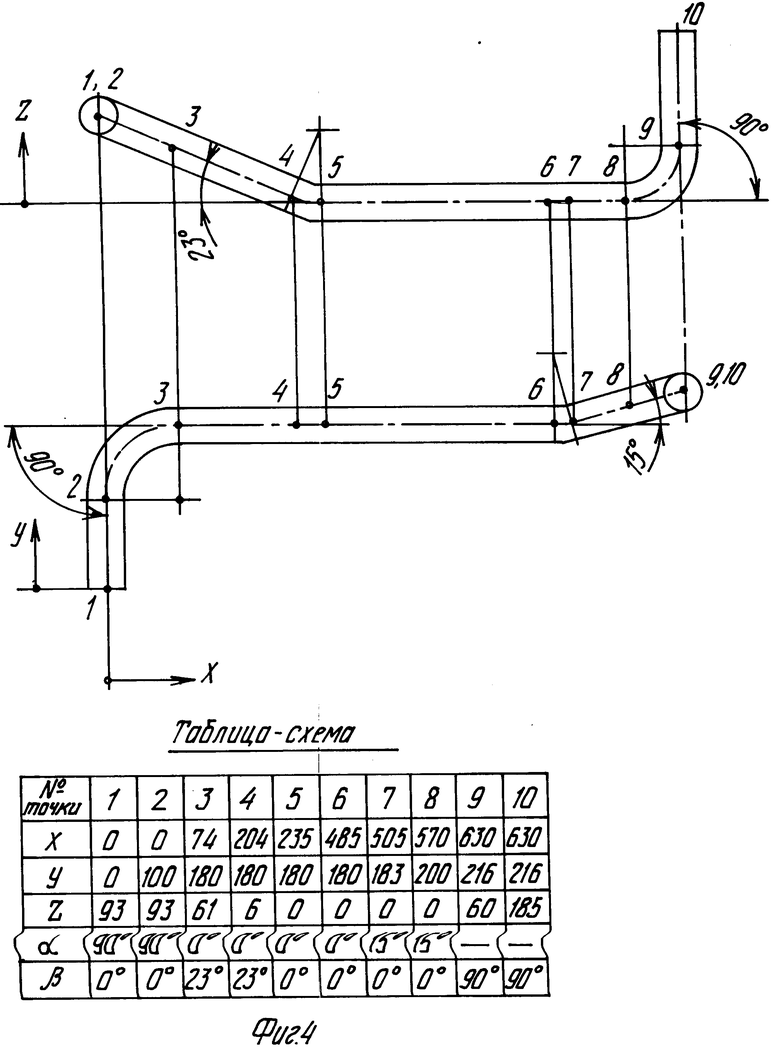

На фиг. 4 дан пример таблицы-схемы для заданной трубы. Цифры 1, 2, 3,... в кружках соответствуют порядковым номерам выбранных точек в таблице-схеме.

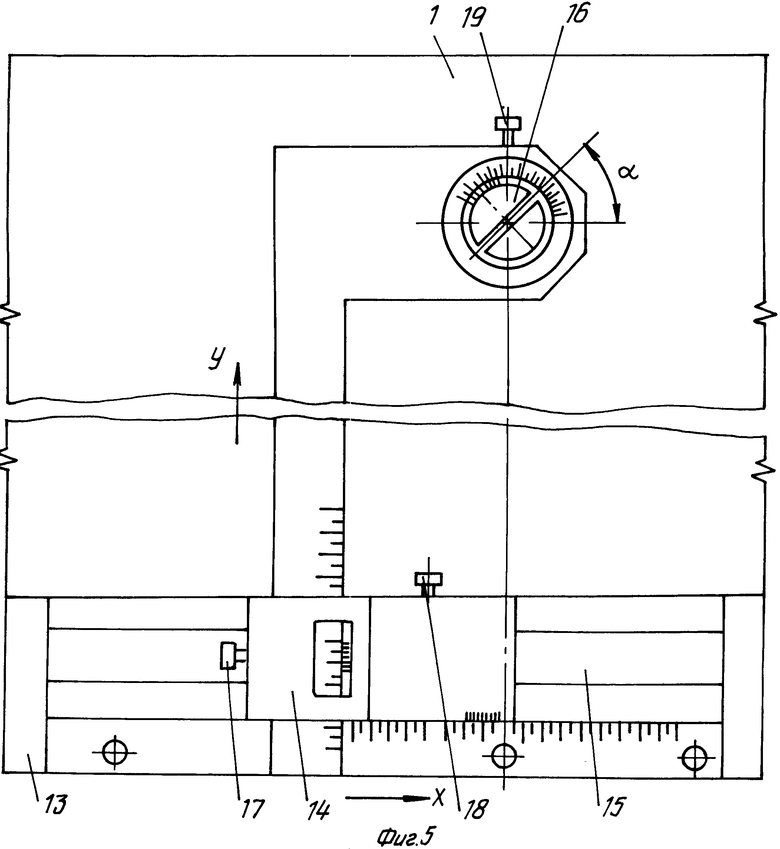

На фиг. 5 показано устройство для установки узлов по координатам X, Y, α .

Дистанционная линейка 13, жестко связанная с монтажной плитой 1, позволяет перемещать устройство на любой размер, кратный 100 ± 0,1 по оси OX. Подвижная линейка 14 осуществляет перемещение центра фиксации по координатам x, y. Направление линейки 15 обеспечивает прямолинейность перемещения устройства.

Настройка угла α осуществляется узлом настройки 16.

Координата Y фиксируется стопором 17, координата X фиксируется стопором 18, величина угла α фиксируется стопором 19.

По чертежу детали составляют схему-проекцию оси трубы на плоскость. На схеме выбирают характерные точки оси трубы, подлежащие контролю, фиксации. Каждой точке присваивается порядковый номер.

Составляют сводную таблицу (фиг. 4), где для каждой точки даются величины пяти координат.

X и Y - координаты на плоскости.

α - угол между проекцией оси трубы и осью OX,

Z - координата высоты.

β - угол между осью трубы и выбранной плоскостью.

По таблице-схеме с помощью линейки 14 устанавливают координаты X, Y для точки  , стопорами 17, 18 фиксируют это положение.

, стопорами 17, 18 фиксируют это положение.

Затем разворачивают узел 16 на угол α и фиксируют стопорение 19.

По выстроенному узлу настройки 16 с помощью откидывающего ловителя 3 устанавливают узел фиксации торца трубы 4 (фиг. 3), при этом ловитель устанавливают строго по оси трубы на узле 16 (вид А, фиг. 3).

Выстроенный таким образом узел фиксации 4 крепят к монтажной плите 1 с помощью обычных планок и станочных болтов (не показано), после чего ловитель 3 откидывают или снимают, если будет мешать при установке узлов фиксации по другим точкам (см. фиг. 1, точке  ).

).

Затем на закрепленном узле фиксации 4 выстраивают высоту Z и фиксируют стопором 7 (фиг. 3), разворачивают фиксирующую головку на угол β и фиксируют стопором 8 (фиг. 1 и 3).

В результате узел фиксации 4 выстроен по пяти координатам в соответствии с таблицей-схемой.

Проверка осуществляется путем сличения показателей либо синусов с таблицей-схемой и может быть осуществлена в любое время.

Выстраивание всех остальных узлов по всем точкам схемы производится аналогично (фиг. 2).

В зависимости от размеров трубы и монтажной плиты можно выстраивать на одной плите несколько приспособлений.

После сварки и правки готовых труб приспособления перестраиваются по другим таблицам-схемам для сварки других труб.

Применение предлагаемого способа сборки позволяет повысить точность приспособлений, снизить трудоемкость.

Кроме того, предлагаемый способ значительно расширяет технические возможности сварочных приспособлений.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ГРУЗОВЫХ КОНТЕЙНЕРОВ | 2000 |

|

RU2237005C2 |

| ПЛАВАЮЩИЙ ПАТРОН | 1997 |

|

RU2179911C2 |

| ОПРАВКА | 1995 |

|

RU2116168C1 |

| СПОСОБ МОНТАЖА СБОРОЧНОГО ПРИСПОСОБЛЕНИЯ ДЛЯ ОТСЕКОВ И АГРЕГАТОВ САМОЛЕТА | 2006 |

|

RU2318702C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРОЧНО-СВАРОЧНОГО КОНДУКТОРА | 1998 |

|

RU2135341C1 |

| СПОСОБ СБОРКИ СТЫКОВОГО СОЕДИНЕНИЯ ТРУБ ПОД СВАРКУ | 2003 |

|

RU2254970C2 |

| Устройство для определения и контроля угловых и линейных координат элементов трубопровода | 1990 |

|

SU1747866A1 |

| САНИ | 1999 |

|

RU2200682C2 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ПРОСТРАНСТВЕННОЙ ВИБРАЦИИ И СПОСОБ КОНТРОЛЯ ЕГО РАБОТОСПОСОБНОСТИ НА РАБОТАЮЩЕМ ОБЪЕКТЕ | 2015 |

|

RU2602408C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ХАРАКТЕРИСТИКИ ПРЕОБРАЗОВАНИЯ ТРЕХКОМПОНЕНТНОГО МАГНИТОМЕТРА | 2011 |

|

RU2481593C9 |

Использование: при изготовлении деталей и узлов трубопроводов летательных аппаратов. Предварительно выполняют схему, представляющую собой проекцию оси трубы на плоскость. Отмечают на ней характерные точки, подлежащие фиксации и контролю, с указанием величин пяти координат. Затем, перемещая координатную линейку, установленную на монтажной плите, для каждой характерной точки последовательно выставляют координаты на плоскости. По ним ориентируют ловители узлов фиксации, крепят узлы фиксации к монтажной плите, после чего ловители снимают или откидывают. Далее на закрепленных узлах фиксации выстраивают фиксирующие головки по координатам высоты и углу наклона трубы к плоскости монтажной плиты в соответствии со схемой. 5 ил.

Способ сборки под сварку, при котором на монтажной плите устанавливают регулируемые по высоте узлы фиксации труб, отличающийся тем, что предварительно выполняют схему, представляющую собой проекцию оси трубы на плоскость, отмечают на ней характерные точки, подлежащие фиксации и контролю, с указанием величин пяти координат, соответствующие торцам трубы, сварным стыкам, границам прямолинейных участков, затем, перемещая координатную линейку, установленную на монтажной плите, для каждой характерной точки последовательно выставляют координаты на плоскости, по ним ориентируют ловители узлов фиксации, крепят узлы фиксации к монтажной плите, после чего ловители снимают или откидывают, далее на закрепленных узлах фиксации выстраивают фиксирующие головки по координатам высоты и углу наклона трубы к плоскости монтажной плиты в соответствии со схемой.

| SU, авторское свидетельство, 927472, B 23 K 37/04, 1982. |

Авторы

Даты

1998-05-20—Публикация

1996-01-16—Подача