Изобретение относится к транспортному машиностроению, в частности к автомобилестроению.

Известны способы сборки и наладки сборочно-сварочных кондукторов с использованием мастер-макетов (см. а. с. N 1613290, кл. B 23 K 37/04, B 62 D 23/00), в котором базовые опоры мастер-макета устанавливают на стойки, закрепленные на плите сборочно-сварочного приспособления (кондуктора). При помощи шаблонов проверяют точность расположения рабочих блочков, закрепленных на стойках сборочно-сварочного приспособления. Соответствие сборочно-сварочного приспособления мастер-макету определяется величиной Δ.

Недостатком данного способа является высокая трудоемкость, низкая точность наладки, отсутствие возможности точной увязки базовых поверхностей рабочих блочков, имитирующих поверхность кузова, с базовыми элементами, определяющими положение кондуктора в пространстве, сложность технического исполнения в случаях, когда кондуктор имеет значительные габариты (например, кондуктор для сборки сварки составных частей кузова и самого кузова автобуса).

Технический результат, достигаемый изобретением, состоит в снижении затрат на подготовку производства, повышении точности наладки кондуктора с компенсацией погрешностей механической обработки деталей кондуктора, снижение трудоемкости сборки.

Для достижения поставленной задачи:

- раму выкатной тележки кондуктора устанавливают первоначально в перевернутом положении на контрольную плиту трехкоординатной измерительной машины.

- производят предварительную выверку рамы,

- устанавливают контрольные элементы для получения заданной системы координат,

- затем в фиксированных точках измеряют неплоскостность рамы,

- относительно контрольных элементов устанавливают и выверяют элементы кондуктора (кондукторные плиты, стойки и рабочие блочки), обеспечивающие его расположение в пространстве,

- после чего переворачивают раму,

- устанавливают и выверяют кондукторные плиты, стойки и рабочие блочки, имитирующие теоретические поверхности кузова.

При этом:

- кондукторные плиты при пересадке демонтируют на стационарную измерительную машину,

- взаимосвязь составных частей при сборке кондуктора осуществляется посредством контрольных элементов, связывающих базовые элементы составных частей кондуктора с рабочими блочками, имитирующими теоретические поверхности кузова.

Сущность предлагаемого способа поясняется чертежом.

На фиг. 1 изображена рама выкатной тележки кондуктора для сборки-сварки автобуса.

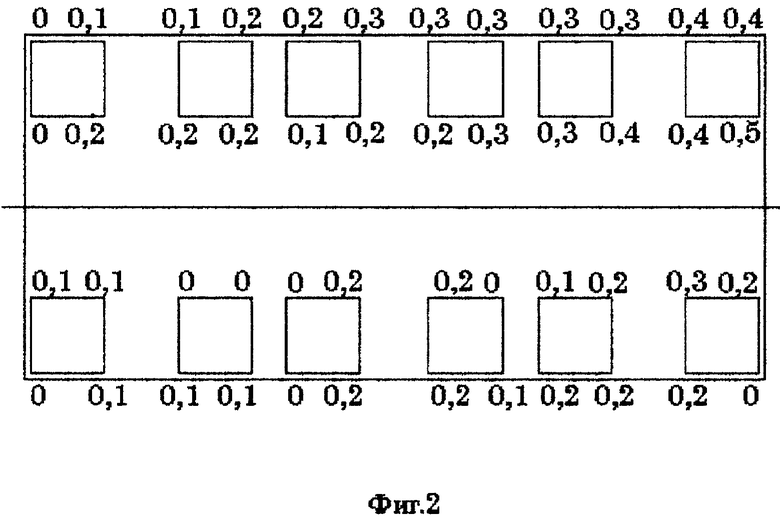

На фиг. 2 - схема отклонений плоскости приварных платиков, предназначенных для крепления кондукторных плит.

На фиг. 3 - установка базовых элементов выкатной тележки, определяющих ее положение в пространстве в составе кондуктора.

На фиг. 4 - установка кондукторных плит и стоек с рабочими блочками, имитирующими теоретические поверхности основания кузова.

На фиг. 5 - крепление рабочего блочка к стойке.

На фиг. 6 - кондуктор сборки-сварки автобуса.

Кондуктор для сборки-сварки автобусов представляет собой выкатную тележку 1 в составе рамы 2, имеющую платики 3 для крепления кондукторных плит 4, на платиках и кондукторных плитах размещены узлы взаимной фиксации 5 (палец-втулка), фиксаторы 6 и стойки 7 с рабочими блочками 8, имитирующими теоретические поверхности кузова. Собранная выкатная тележка с рамой установлена на направляющих рельсах 9 и зафиксирована узлом фиксации 10; боковые воротины 11, навешанные на опоры крепления 12 и зафиксированные узлами крепления 13.

Выверка рамы выполнена на контрольной плите 14 трехкоординатной машины, для точного выхода в принятую систему координат X, Y, Z установлены контрольные элементы 15, 16 по оси Y; 17 по оси X; 18, 19, 20, 21 по оси Z. Для ремонта и переналадки кондукторной плиты установлены контрольные элементы 22 и 23. Для обеспечения устойчивости рамы 2 выбраны технологические площадки 24 с установкой их на призмы 25.

Выверка выкатной тележки выполнена базовыми элементами, то есть опорными роликами 26 вращением эксцентрика 27 или при отсутствии эксцентрикового вала подработкой основания 28, направляющими роликами 29, элементами фиксации 30 и 31 выкатной тележки, поводка 32.

Выверка вертикальности боковых воротин выполнена по оси вращения 33 и торцам 34 контрольными элементами 35 переносной измерительной машиной.

Способ изготовления сборочно-сварочного кондуктора проводят следующим образом.

Раму 2 выкатной тележки 1 устанавливают в перевернутом положении на контрольную плиту 14 трехкоординатной измерительной машины (не показано), делают выверку в пространстве и крепят к контрольной плите в местах плотного прилегания рамы 2, то есть не деформируя раму. Устанавливают систему отсчета X, Y, Z, целесообразно, чтобы она совпадала с системой координат проектирования кузова автомобиля.

Для точного выхода в принятую систему координат по всему циклу сборки, обеспечения последующих выверочных и контрольных операций устанавливают контрольные элементы 15, 16 - по оси Y; 17 - по оси X; 18, 19, 20, 21 - по оси Z. Контрольные элементы должны иметь шлифованную точно обработанную грань, по которой производят измерения.

Измеряют отклонения плоскости приварных пластиков 3, предназначенных для крепления кондукторных плит 4, и составляют схему отклонений (см. фиг. 2).

Рама 2 такой конструкции подвержена деформации от сварки, ее подвергают отжигу или вибростарению для снятия напряжений и последующей механообработке. На примере (фиг. 2) деформация рамы 2 после проведения этих операций составляет 0,5 мм.

После этого производят установку и выверку (фиг. 3) базовых элементов выкатной тележки 1, определяющих ее положение в пространстве в составе кондуктора, то есть опорных роликов 26, направляющих роликов 29, элементов фиксации 30, 31 выкатной тележки 1, поводка 32, требующих точного расположения на раме 2 выкатной тележки 1.

Опорные ролики 26 выверяются по размеру L + 0,05 мм вращением эксцентрика 27 или при отсутствии эксцентрикового вала подработкой основания 28.

У направляющих роликов 29 выставляются в размер E + 0,05 мм внутренние группы роликов, а внешние отводятся в сторону с образованием паза, который на несколько миллиметров шире направляющей кондуктора.

При сборке кондуктора выкатную тележку 1 ставят на направляющие рельсы 9, прижимая внутренние группы направляющих роликов 29 к стенке направляющих рельса 9 и поджимают внешние группы направляющих роликов 29.

Для облегчения последующих операций, обеспечения устойчивости рамы 2, выбирают жесткие технологические площадки 25, измеряют их по оси Z и доводят до единого показания.

Затем подсобранную раму 2 выкатной тележки 1 переворачивают, устанавливают площадками 25 на призмы 26 (фиг. 4), выверяют по осям X и Y и крепят к контрольной плите 14.

По углам платиков 3 для крепления кондукторных плит 4 устанавливают компенсационные прокладки согласно схеме отклонений (фиг. 2) и выверяют кондукторные плиты 4, крепят их к раме выкатной тележки 1 и устанавливают узлы взаимной фиксации 5 (палец-втулка).

После этого устанавливают и выверяют в плоскости X Y фиксаторы 6, не требующие выверки в направлении Z и стойки 7 с рабочими блочками 8, имитирующими теоретические поверхности основания кузова и выверкой по 3-м осям.

Для облегчения выверки рабочих блочков 8 целесообразно применять боковое крепление рабочего блочка к стойке 7 и иметь запас по крепежу для регулировки блочка (фиг. 5).

Таким образом, несмотря на деформацию рамы 2 выкатной тележки 1, возможную разнотолщинность кондукторных плит 4 достигается точная увязка базовых элементов выкатной тележки, определяющих положение выкатной тележки в пространстве в составе кондуктора с поверхностями рабочих блочков 8, имитирующих теоретические поверхности кузова.

Для ремонта и переналадки на кондукторных плитах 4 устанавливаются контрольные элементы 22, 23 для выхода в используемую систему координат. Это дает возможность или демонтировать кондукторные плиты 4 на стационарную измерительную машину и с учетом схемы отклонений (фиг. 2) производить наладочные работы, или без демонтажа кондукторных плит 4 устанавливать переносную измерительную машину.

Аналогично выкатной тележки 1 производится сборка и выверка боковых воротин 11 кондуктора (фиг. 6).

При сборке и выверке кондуктора в первую очередь устанавливают и выверяют направляющие рельсы 9, на которые устанавливают собранную выкатную тележку 1 и фиксируют по оси X узлом фиксации 10. На зафиксированную тележку 1 устанавливают переносную измерительную машину и с помощью контрольных элементов выходят в используемую систему координат.

После чего устанавливают и выверяют опоры крепления 12 боковых воротин 11, по оси вращения 33 и торцам 34, расположение которых известно из условий сборки и выверки боковых воротин.

Затем навешивают боковые воротины 11 на опоры крепления 12 и, используя имеющиеся на боковые воротинах контрольные элементы 35, с помощью переносной измерительной машины выверяют вертикальность боковых воротин 11 с помощью узлов крепления 13.

Использование описанного способа позволяет снизить требования по точности изготовления рам, кондукторных плит, стоек и в конечном итоге получить высокоточный сборочно-сварочный кондуктор, у которого базовые элементы, обеспечивающие положение выкатных тележек и боковых воротин точно увязаны с рабочей поверхностью базовых блочков. Значительно сокращается время изготовления и выверки сборочно-сварочного кондуктора. Полная сборка и выверка сборочно-сварочного кондуктора занимает один месяц. Экономический эффект при внедрении новой модели автомобиля более 2 млрд. рублей.

Изобретение относится к транспортному машиностроению, в частности к автомобилестроению. Технический результат состоит в снижении затрат на подготовку производства, повышении точности наладки кондуктора с компенсацией погрешностей механической обработки деталей кондуктора, снижении трудоемкости сборки. Раму выкатной тележки сборочно-сварочного кондуктора устанавливают первоначально в перевернутом положении на контрольную плиту трехкоординатной измерительной машины, производят предварительную выверку рамы, устанавливают контрольные элементы, по которым производится выход в используемую систему координат, затем в фиксированных точках измеряют неплоскостность рамы, относительно контрольных элементов устанавливают и выверяют элементы кондуктора (кондукторные плиты, стойки и рабочие блочки), обеспечивающие его расположение в пространстве, устанавливают и выверяют кондукторные плиты, стойки и рабочие блочки, имитирующие теоретические поверхности кузова. 2 з.п. ф-лы, 6 ил.

| Мастер-макет для наладки и контроля сборочно-сварочного приспособления | 1988 |

|

SU1613290A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 0 |

|

SU350097A1 |

| DE 3331101 АI, 07.03.85 | |||

| DE 3618015 СI, 08.10.87. | |||

Авторы

Даты

1999-08-27—Публикация

1998-06-15—Подача