Изобретение относится к оборудованию теплотехнических агрегатов, в частности к горелочным устройствам вращающихся печей, камер сгорания газотурбинных установок, топок паpогенераторов, и может быть использовано в металлургической промышленности и промышленной теплотехнике. Кроме того, изобретение может быть использовано везде, где возникает необходимость в смешении потоков текучих сред и управление формой факела распыливаемых веществ, например, в реактивных горелках и оборудовании для напыления покрытий, в бытовых и промышленных струйных распылительных устройствах, применяющихся при окраске и напылении различных покрытий на поверхности.

Из предшествующего уровня техники известны вихревые элементы в виде лопаточных завихрителей, установленных в сопловых аппаратах, например газовых горелок с регулируемой длиной факела, см., Ю.В. Иванов, "Газогорелочные устройства", М. , Недра, 1972 г., с. 117-118, рис. 2.53а.(1); А. Михайлов-Вагнер, "Конструктивное развитие газовых горелок для вращающихся печей", журнал "Цемент и его применение" 3, 1997 г. (2).

Конструкция завихрителей потока текучей среды (воздуха или газа), установленных в сопловых аппаратах этих горелок, не позволяет эффективно управлять формой пламени факела по длине печи, это удается достичь только на очень коротком участке вблизи горелки, так как газовые струи кольцевой формы, образуемые лопаточными завихрителями этих горелок, имеют малую глубину проникновения в печное пространство, что затягивает процесс смешения топлива с окислителем, снижает интенсивность горения и приводит к образованию нестабильного колеблющегося пламени размытой формы. Это значительно снижает эффективность горелок.

В качестве прототипа изобретения авторами выбрано вихревое устройство соплового аппарата системы M.A.S. горелок фирмы Unitherm, содержащее гибкие вихревые элементы в виде бронешлангов с узлом изменения их положения (изменения степени закрутки), размещенные на коллекторе между соосными внешним и внутренним патрубками, образующими центральный прямоточный канал и выходной вихревой канал, сообщенный через вихревые элементы с кольцевым каналом, см. (2) и Lederer H. A New Rotary Kiln Burner Technology, "World Cement", 1996, December (3); Lederer H. Mono Air Duct Systems in, Rotary Kiln Burners, Unitherro, Austria "International Cement Review", The Environment Yearbook, 1997 (4).

Вихревой узел этой конструкции обеспечивает высокую интенсификацию процесса смешения горючих компонентов и формирование управляемого факела пламени с высокой интенсивностью горения, однако основной элемент бронешлангов - эластичные трубки имеют низкую стойкость при работе в зонах с повышенной температурой. Кроме того, бронешланги имеют значительную толщину стенок (эластичный элемент + бронеоболочка), что не позволяет использовать их в компактных сопловых аппаратах, применяющихся, например, в устройствах для нанесения покрытий на поверхности (окраска, нанесение антикоррозионных покрытий, металлизация и т.д.). Повышение стойкости эластичных элементов к тепловым нагрузкам значительно повышает стоимость изготовления и является основной проблемой, сдерживающей широкое применение вихревых узлов данной конструкции.

Технической задачей, на решение которой направлено изобретение, является повышение надежности и снижение стоимости изготовления вихревых устройств сопловых аппаратов, например, газовых горелок для вращающихся печей.

Решение поставленной задачи достигается тем, что вихревой аппарат, например, газовой горелки, содержащий вихревые элементы с коллектором и узлом изменения их положения, размещенные между, по крайней мере, двумя соосными внешним и внутренним патрубками, образующими центральный прямоточный канал и кольцевой канал, сообщенный с вихревыми элементами, установленными в коллекторе, согласно изобретению, вихревые элементы выполнены в виде изогнутых патрубков с однонаправленным расположением выходных участков и шарнирно закрепленных в коллекторе с образованием двуплечих рычагов, плечи которых расположены с разных сторон коллектора, при этом плечи рычагов, расположенные на выходе из соосных патрубков, образуют вихревой канал, а плечи рычагов, расположенные в кольцевом канале, соединены с узлом изменения положения изогнутых патрубков.

В предпочтительных вариантах выполнения узел изменения положения изогнутых патрубков может быть выполнен:

- в виде поворотных поводков, шарнирно закрепленных на концах изогнутых патрубков, и поверхности диска, закрепленного на внутреннем патрубке, установленном с возможностью поворота относительно внешнего патрубка с закрепленным в нем коллектором;

- закрепленных на концах изогнутых патрубков поворотных поводков со стержневыми кулисами, подвижно установленными в гнездах диска, закрепленного на внутреннем патрубке, установленном с возможностью поворота относительно коллектора, закрепленного на внешнем патрубке.

В других вариантах выполнения:

- изогнутые патрубки выполнены с прямыми и плоско изогнутыми участками с углом изгиба, составляющим не более 70o, при этом прямые участки соединены с узлом изменения положения изогнутых патрубков;

- угол наклона проекций осей изогнутых участков на плоскость, проходящую через ось симметрии соосных патрубков при любом положении изогнутых участков, составляет острый угол с осью симметрии соосных патрубков;

- изогнутые патрубки выполнены с пространственным спиралевидным изгибом, при этом угол наклона касательных к выходным участкам изогнутых патрубков с перекрещивающейся с ними осью симметрии соосных патрубков составляет не более 70o;

- коллектор снабжен сквозными дроссельными отдувочными каналами;

- каждый патрубок закреплен в цилиндрическом шарнире с возможностью поворота вокруг оси, перпендикулярной оси шарнира, и фиксации в требуемом положении;

- выходы изогнутых участков патрубков направлены в кольцевое сопло;

- на выходе вихревых патрубков установлены сопла;

- коллектор снабжен дроссельными отдувочными каналами;

- торцевая часть внешнего патрубка снабжена крышкой со сквозными фасонными вырезами, расположенными напротив дроссельных отдувочных каналов.

Описание изобретения иллюстрируется чертежами, где:

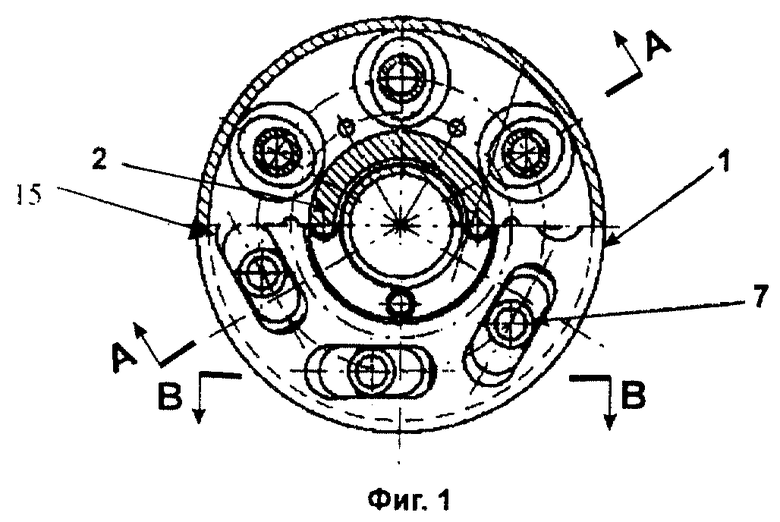

- на фиг.1 изображен общий вид предложенного устройства (вид в плане);

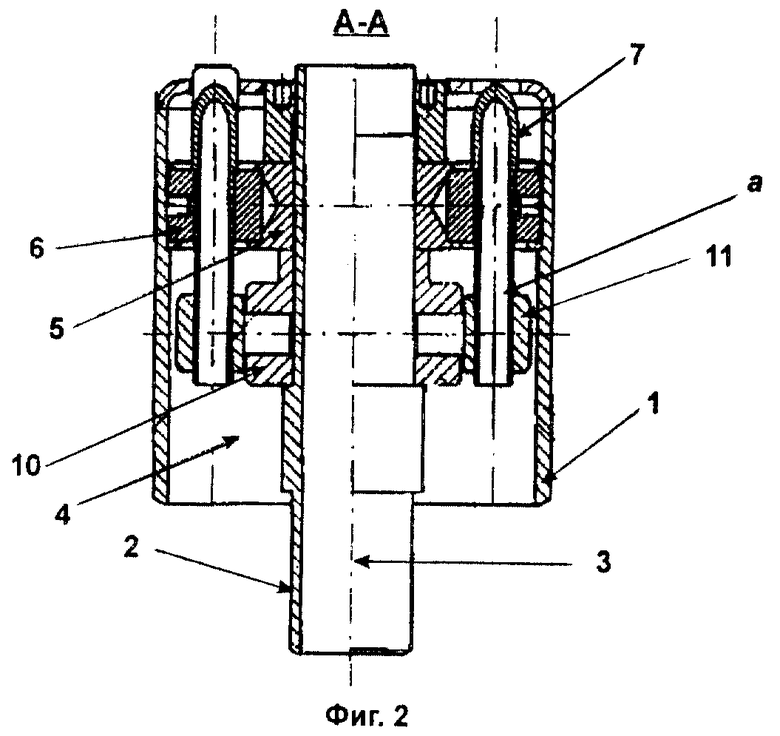

- на фиг.2 - сечение А-А фиг. 1;

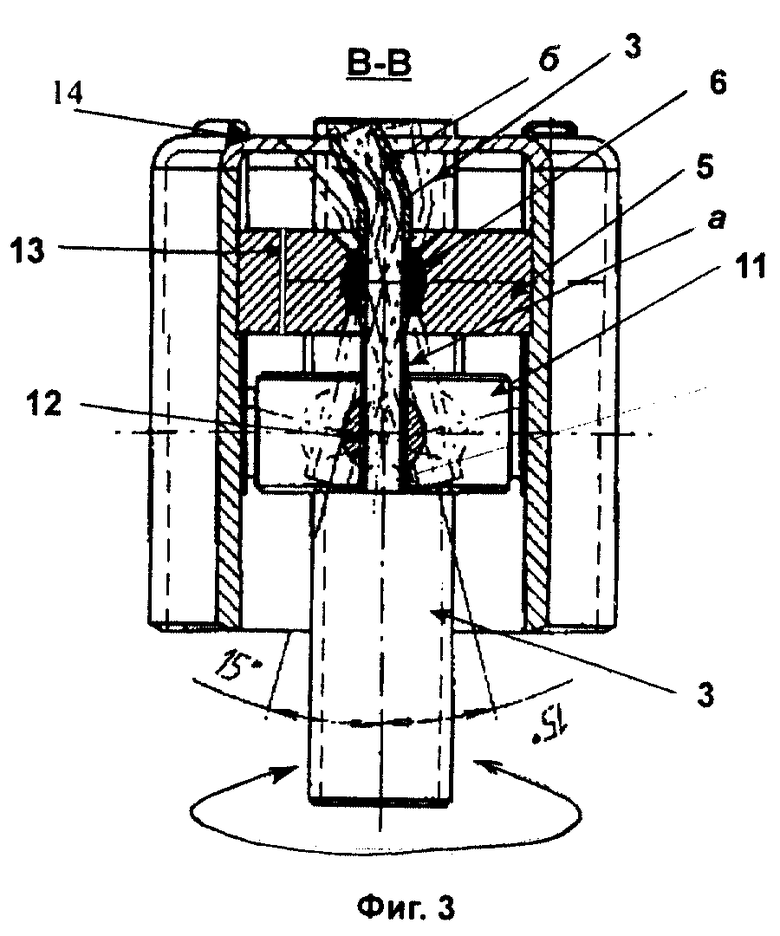

- на фиг.3 - сечение В-В фиг. 1;

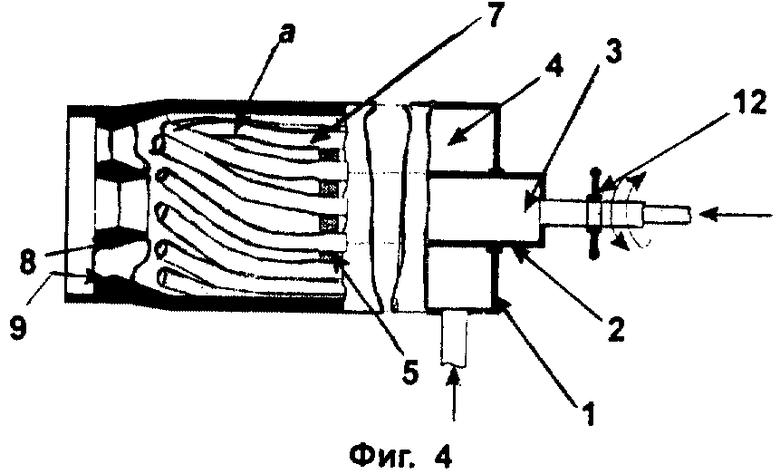

- на фиг.4 схематично изображен общий вид (продольный разрез) варианта выполнения устройства;

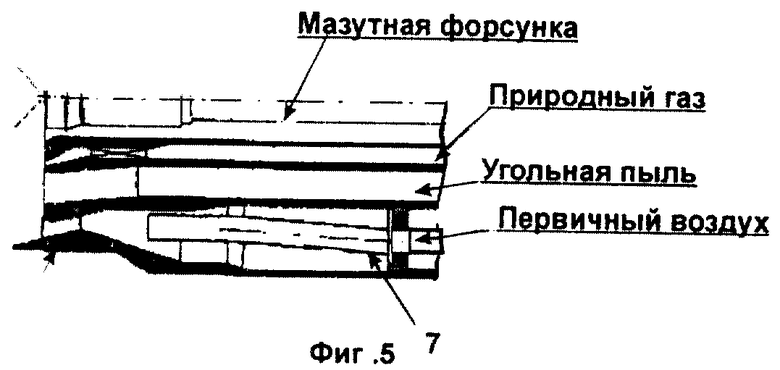

- на фиг.5 - вариант размещения вихревого устройства в сопловом аппарате многокомпонентной горелки;

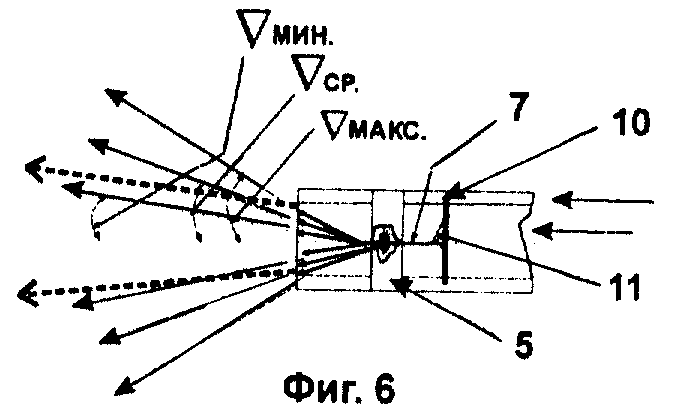

- на фиг.6 - схема поворота вихревых элементов;

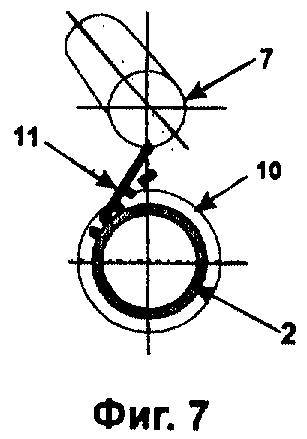

- на фиг.7 - вариант выполнения подвижного соединения узла поворота;

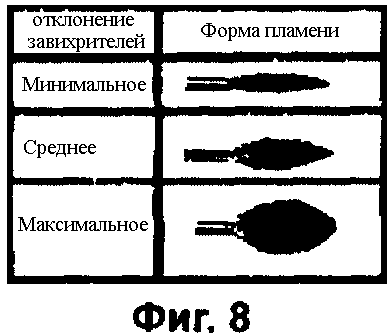

- на фиг.8 показаны изменения формы пламени горелки в зависимости от угла поворота вихревых элементов.

Позиции, указанные на чертежах означают следующее:

1. Внешний патрубок.

2.Внутренний патрубок.

3. Прямоточный канал.

4. Кольцевой канал.

5. Коллектор.

6. Поворотные цилиндрические пробки.

7. Изогнутые патрубки.

8. Центральное сопло.

9. Кольцевое сопло.

10. Диск.

11. Поворотные поводки.

12. Штурвал.

13. Отдувочные каналы.

14. Крышка.

15. Фасонные вырезы.

Вихревое устройство установлено в сопловом аппарате, включающем соосные внешний 1 и внутренний 2 патрубки, образующие центральный прямоточный канал 3 и кольцевой канал 4, в котором расположен кольцевой коллектор 5 (закрепленный на внешнем патрубке 1) с шарнирами в виде поворотных цилиндрических пробок 6 со сквозными отверстиями, в которых размещены вихревые элементы, выполненные в виде изогнутых патрубков 7 с прямолинейными - входными участками а и изогнутыми - выходными участками б. Изогнутые патрубки 7 установлены в пробках 6 с возможностью поворота и фиксации в требуемом положении, что необходимо при настройке вихревого устройства. Для упрощения изготовления целесообразно изготовлять участки б плоско изогнутыми с углом изгиба, составляющим не более 70o, поскольку при большем угле изгиба устройство неработоспособно из-за отрыва тангенциально-наклонных струй от осевой струи. Это же касается углов наклона проекций осей изогнутых участков б ни плоскость, проходящую через ось симметрии соосных патрубков, которые при любых крайних положениях изогнутых участков патрубков должен составлять острый угол с осью симметрии соосных патрубков, что позволяет обеспечить движение вихревого и центрального потоков, преимущественно в осевом направлении.

В варианте выполнения устройства для снижения аэродинамического сопротивления изогнутых патрубков участки б выполнены с пространственным спиралевидным изгибом с углом перекрещивания касательных к спиральным осям на срезах патрубков с осью симметрии соосных патрубков, составляющем не более 70o (что исключает отрыв вихревого потока от осевого).

Во всех вариантах выполнения коллекторная перегородка 5 отделяет кольцевой канал 4 от многоструйного вихревого канала, образованного изогнутыми патрубками 7, равномерно расположенными по окружности кольцевого зазора между патрубками 1 и 2. Изогнутые патрубки 7 установлены в коллекторе 5 таким образом, что они образуют двуплечие рычаги с радиально расположенными осями поворота (оси шарниров - цилиндрических пробок 6), с плечами а и б. Внутренний патрубок 2 установлен с возможностью поворота относительно соосного патрубка 1 с закрепленным на нем коллектором 5, при этом на выходе этих патрубков могут быть установлены центральное 8 и кольцевое 9 сопла (и другие сопла многокомпонентных сопловых аппаратов), образующих сопловый аппарат, например, газовой горелки. Конструкция узла изменения положения изогнутых патрубков 7 не имеет принципиального значения. На фиг. 2, 3, 7 показано лишь два возможных варианта выполнения этого узла. На фиг.2, 3 показан вариант выполнения, согласно которому этот узел выполнен в виде неподвижно установленного на внутреннем патрубке 2 диска 10, в цилиндрических гнездах которого подвижно установлены концевые кулисные участки поворотных поводков 11, закрепленных на концах прямолинейных участков а изогнутых патрубков 7. В варианте выполнения, см. фиг. 7, на поверхности диска 10, неподвижно установленном на поворотном патрубке 2, шарнирно закреплены поворотные поводки 11 в виде стержней, концы которых шарнирно соединены с концами изогнутых патрубков 7. Поворот внутреннего патрубка 2 (в обоих вариантах выполнения) осуществляется с помощью штурвала 12. Для предотвращения попадания в сопловый аппарат различного вида пылевых частиц и образования отложений в коллекторе 5 выполнены сквозные дроссельные отдувочные каналы 13. Кроме того, на торцевой части внешнего патрубка 1 закреплена крышка 14 с фасонными вырезами 15 (для обеспечения перемещения изогнутых патрубков 7), расположенными напротив отдувочных каналов 13.

Работа устройства осуществляется следующим образом.

Настройка вихревого устройства осуществляется путем установки в требуемом положении плеч б изогнутых патрубков 7. Это осуществляется за счет поворота изогнутых патрубков 7 в отверстиях поворотных цилиндрических пробок 6 (в положении, когда плечи б изогнутые патрубки 7 максимально наклонены к оси соосных патрубков) и закрепления их в требуемом начальном положении, являющимся начальным и соответствующим для данного положения изогнутых патрубков 7 их минимально возможному отклонению и самой "острой" форме факела пламени (возможной при данной ориентации патрубков 7), см. фиг.8.

При подаче воздуха в центральный прямоточный канал 3 и газа в кольцевой канал 4 на выходе из патрубков 1 и 2 формируется центральная струя и коаксиальный вихревой поток в виде тангенциально-наклонных струй газа. Степень закрутки вихревого потока определяется отклонением изогнутых патрубков и регулируется во время работы поворотом штурвала 12, с помощью которого осуществляют поворот внутреннего патрубка 2 с диском 10, который перемещает поворотные поводки 11 и связанные с ними изогнутые патрубки 7, при синхронном повороте которых вокруг осей цилиндрических пробок 6, изменяется пространственная ориентация изогнутых плеч б.

При поджигании газовоздушной смеси форму образующегося пламенного факела изменяют (в соответствии с технологическими потребностями) поворотом штурвала 12; зависимость формы пламенного факела от различного положения патрубков 7 показана на фиг.8. Небольшая часть газа, поступающая из отдувочных отверстий 16, обдувает торцевую часть горелки чем предотвращается образование в ней различного рода нежелательных отложений.

В варианте выполнения, показанном на фиг.2 и 3, изогнутые патрубки выполняют функцию сопел, однако при необходимости повышения кинетической энергии концентричных потоков, центральная труба 2 и изогнутые патрубки 7 могут быть оснащены соплами Лаваля.

В варианте выполнения, показанном на фиг.4, выходные участки изогнутых патрубков направлены в кольцевое сопло 9 Лаваля. В этом варианте прямоточный канал также снабжен соплом 8 Лаваля. Это позволяет увеличить скорости обоих концентричных потоков.

В варианте выполнения, см. фиг.5, показан вариант выполнения соплового аппарата многокомпонентной горелки. В этом варианте с помощью многосопловой горелки сжигаются вещества, находящиеся в газообразной, жидкой и твердой фазах, при этом периферийный вихревой поток, формируемый вихревым устройством значительно интенсифицирует процесс сжигания топлива за счет активного эжектирования в центральный поток окружающего воздуха.

Во всех вышеприведенных вариантах выполнения тангенциально-наклонные струи вихревого потока перекрещиваются с центральным осевым потоком, что интенсифицирует перемешивание взаимодействующих потоков. Перемешивание и карбюризация образующейся газовой смеси (или многофазной смеси) происходит тем интенсивней, чем больше тангенциальная составляющая скорости струй вихревого потока и выше их скорость; в тоже время воздух из окружающего пространства эжектируется в факел, проходя между тангенциально-наклонными струями, что в совокупности приводит к формированию факела соответствующей формы.

При максимальном отклонении вихревых элементов - тангенциальная составляющая скорости периферийного потока газа - максимальна, а осевая - минимальна и наоборот. Это приводит к приближению или удалению факела от горелки.

При повороте вихревых элементов в промежуточные положения факел (и зона наивысшей температуры) плавно перемещается, например, вдоль печи.

При сверхзвуковых скоростях истечения газа из сопел происходит значительное растяжение факела, и зона наивысшей температуры отодвигается от среза горелки на наибольшее расстояние, при этом скорости (кинетические энергии) центрального и периферийного потоков, должны иметь одинаковый порядок. Если центральный поток имеет относительно меньшую энергию, по сравнению с периферийными струями малого диаметра, имеющими более высокую начальную скорость то периферийные струи "простреливают" основной поток и проникают в факел на большую длину, интенсифицируя горение топлива по всему факелу. Исследованиями установлено, что для интенсификации процессов горения топлива (для получения высокотемпературного факела оптимальной длины) наиболее целесообразным является ввод периферийных струй в область интенсивной турбулизации факела (приблизительно на 2/3 длины рабочего пространства вращающейся печи) дальнобойными струями малого калибра. В этом случае кинетическая энергия периферийных струй расходуется также и на ускорение самого факела.

В случае истечения периферийных струй в кольцевое сопло, см. фиг.5, происходит деформация (топологическая трансформация круговой формы в эллипсовидную форму поперечного сечения) струй на стенках кольцевого сопла, что при определенных условиях (в зависимости от величины тангенциальной составляющей) приводит к слиянию периферийных струй и образованию неразрывного конусного вихревого потока (с понижением давлением в его осевой зоне), что повышает кинетическую энергию центрального потока (за счет истечения центральной струи в динамическую осевую зону пониженного давления конусного вихря). Подобный режим развивается также при истечении периферийных струй в ограниченное пространство. Например, во вращающейся печи при отражении тангенциально-наклонных струй от стенок печи образуется осевой вихревой поток, внутри которого располагается основной осевой поток, истекающий из прямоточного канала.

Таким образом предложенное вихревое устройство позволяет обеспечить реализацию разнообразных режимов смещения потоков текучих сред как в условиях ограниченного пространства, например, во вращающихся печах, так и в открытых условиях, например истечение режущих газовых струй из головок газовых резаков.

Следует отметить, что предложенное устройство может быть эффективно использовано при напылении различных покрытий. Например, при электродуговом напылении, диспергирование и напыление расплавленного электрической дугой металла осуществляется напорной струей сжатого газа, см., например. М.С.Поляк "Технология упрочнения", т. 1, Москва. Машиностроение. Л.В.М.-Скрипт, 1995 г., с.127.

Одной из основных проблем при напылении покрытий является достижение равномерной диспергации напыляемого материала и эффективное управление кинетической энергией транспортирующего газа и формой напыляющего факела, при компактности применяющееся оборудования (особенно важно для ручного инструмента). В этой связи, предложенное устройство может быть эффективно использовано в ручных устройствах для нанесения покрытий, поскольку предложенный вихревой узел обеспечивает возможность его изготовления с любой разумной компактностью.

Производственные испытания предложенных вариантов конструкции вихревых устройств в газовых горелках для вращающихся печей показали, что увеличение или уменьшение теплового потока на материал достигается изменением формы факела, причем температура горения сохраняется примерно постоянной и максимально возможной для данных условий, а степень недожога в зоне спекания минимальна. Такие условия горения достигаются тем, что точку воспламенения топлива можно перемещать в пространстве относительно среза горелки и устанавливать на оптимальном расстоянии от нее, причем сгорание топлива происходит при эжекции вторичного воздуха к пламени с активной внутренней рециркуляции горючих и негорючих продуктов сгорания. Горелочное устройство с предложенным вихревым узлом соплового аппарата позволяет реализовать указанный процесс горения во вращающихся печах независимо от типа и характеристики печи и холодильника, температуры вторичного воздуха, химического состава материала, требуемой температуры в зоне спекания и т.д., то есть изобретение позволяет изготавливать универсальные легко настраиваемые горелки для любых типов вращающихся печей.

Изобретение может найти также широкое применение в бытовых и промышленных струйных распылительных устройствах, применяющихся в частности при окраске поверхностей и нанесения покрытий на поверхности, а также везде, где возникает необходимость в эффективном смещении потоков текучих сред и управление формой факела их смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА И ВВОДА В РАСПЛАВ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ | 1998 |

|

RU2134303C1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА | 2000 |

|

RU2181384C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФУТЕРОВКИ КОНВЕРТЕРА В ГОРЯЧЕМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111262C1 |

| ВИХРЕВАЯ ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА | 2009 |

|

RU2419656C1 |

| РЕГУЛИРУЕМАЯ ФОРСУНКА | 1995 |

|

RU2067912C1 |

| СПОСОБ ПРОДУВКИ РАСПЛАВОВ МЕТАЛЛОВ И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2068001C1 |

| УСТРОЙСТВО ДЛЯ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК (ВАРИАНТЫ) | 1995 |

|

RU2067913C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА В КОНВЕРТЕРЕ | 1997 |

|

RU2103378C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2611229C2 |

Изобретение относится к горелочным устройствам теплотехнических агрегатов, может быть использовано в металлургической промышленности и промышленной теплотехнике и обеспечивает повышение надежности и снижение стоимости изготовления вихревых устройств сопловых аппаратов. Вихревое устройство содержит вихревые элементы с коллектором и узлом изменения их положения, размещенные между, по крайней мере, двумя соосными внешним и внутренним патрубками, образующими центральный прямоточный канал и кольцевой канал, сообщенный с вихревыми элементами, установленными в коллекторе, согласно изобретению, вихревые элементы выполнены в виде изогнутых патрубков с однонаправленным расположением выходных участков, шарнирно закрепленных в коллекторе с образованием двуплечих рычагов, плечи которых расположены с разных сторон коллектора, при этом плечи рычагов, расположенные на выходе из соосных патрубков, образуют вихревой канал, а плечи рычагов, расположенные в кольцевом канале, соединены с узлом изменения положения изогнутых патрубков. 10 з.п. ф-лы, 8 ил.

| МИХАЙЛОВ-ВАГНЕР А | |||

| Конструктивное развитие газовых горелок для вращающихся печей | |||

| - Цемент и его применение, 1997, № 3, с.12, рис.7 | |||

| ГАЗОВАЯ ГОРЕЛКА ПОГРУЖНОГО ТИПА | 0 |

|

SU333369A1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО РАДИАЦИОННО-КОНВЕКТИВНОГО ВОЗДУХОПОДОГРЕВАТЕЛЯ | 1991 |

|

RU2013696C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1998 |

|

RU2175684C2 |

| DE 3702415 C1, 21.04.1988 | |||

| Способ получения нанокапсул сухого экстракта шиповника | 2016 |

|

RU2639092C2 |

Авторы

Даты

2002-02-27—Публикация

2001-06-08—Подача