Изобретение относится к способам получения ингибиторов кислотной коррозии, в частности аминосодержащих, и может быть применено для защиты оборудования при добыче, подготовке, транспорте и переработке нефти и газа.

Известны аминосодержащие ингибиторы коррозии, представляющие собой алифатические амины, получаемые контактированием аминосодержащих соединений с синтетическими жирными кислотами или кубовыми остатками их производства без применения катализатора (Автоматизированная фактографическая ИПС ИТИ-Нефть. Каталог описаний и характеристик химических продуктов, применяемых в нефтяной промышленности. ВНИИОЭНГ и ВНИИЭГАЗПРОМ. Тематическое объединение АСНТИ по нефти и газу, 1 вып., с. 104).

Наиболее близким к предлагаемому способу является способ, описанный в патенте США N 4557838, кл. 252-8.55 C, опубл. 10.12.85, Ингибирование кислотной коррозии.

В соответствии с этим способом аминосодержащий ингибитор кислотной коррозии (ANCOR 300 и 301) получают каталитическим взаимодействием жирных спиртов (этанол, изопропанол) с аммиаком и отделением от полученной смеси этиламина.

Однако, как показали исследования, эти ингибиторы не обладают качествами, необходимыми для использования в газовой и нефтяной промышленности, а именно: невелика степень защиты в средах, содержащих H2S и CO2, состав способствует пенообразованию, что связано вероятно с содержанием в нем первичных аминов низкой молекулярной массы.

Для создания технологии получения аминосодержащего ингибитора кислотной коррозии, пригодность по своим свойствам для использования в газовой и нефтяной промышленности, предлагается способ получения аминосодержащего ингибитора кислотной коррозии каталитическим взаимодействием вещества класса жирных спиртов с аммиаком, отличающийся тем, что в качестве вещества класса жирных спиртов используют кубовые остатки производства бутиловых спиртов или спиртовую фракцию производства капролактама, предварительно смешанные в массовом отношении 10/1 - 1/1 с кубовым остатком производства спиртов C7-C9, процесс ведут в присутствии водорода при нагрузке на катализатор по спиртовой составляющей 0,2 - 0,5 г/г•ч и от полученного продукта отделяют воду. В способе используют оксидный катализатор, содержащий 30 - 70% оксида Ni.

Состав и свойства используемых смесей регламентированы следующими ТУ, %:

ТУ 38.102167-85 Кубовые остатки бутиловых спиртов

Бутиловый спирт - 0,73 - 2,82

Спирты C4-C8 - 10,3 - 18,4

Сумма спиртов C8 - 53,8 - 76,4

2-Этилгексаналь - 2,6 - 3,8

2-Этилгексанол - 14,7 - 21,8

Вода - 0,06 - 0,15

ТУ 113-03-5761694-26-92 Спиртовая фракция производства капролактама

Сумма спиртов C3-C7 - не менее 20

Циклогексанон - 13,7 - 22

Циклогексен - 30,0 - 50,0

Циклогексанол - 0,95 - 1,5

СТП 010101-403505-84 п/о Салаватнефтеоргсинтез. Кубовые остатки производства спиртов C7-C9

Алифатические спирты C6-C16 - 84 - 85

Алифатические эфиры C6-C16 - Остальное.

Способ в соответствии с изобретением осуществляется следующим образом: готовят смесь кубовых остатков производства бутиловых спиртов или спиртовой фракции производства капролактама с кубовым остатком производства спиртов C7-C9. Указанную смесь подают в каталитический реактор, температура в котором 150 - 270oC. Туда же дозируют водород и аммиак. Смесь, выходящую из реактора, охлаждают и разделяют на органический (ингибитор) и водный слои.

В лабораторных условиях были испытаны ингибиторы, полученные известным и предлагаемым способами. Результаты приведены в табл. 1. Как следует из представленных данных, предлагаемый способ позволяет получить ингибитор, соответствующий известному по защитным свойствам в средах HCOOH и (HCOOH+HCl) и превосходящий его среде сероводорода. Кроме того, он не дает пены, в то время как "ANCOR" пенится.

В лабораторных условиях было изучено влияние на результаты синтеза состава спиртовой составляющей реакционной смеси, состава катализатора и нагрузки на него.

Синтез осуществляли в непрерывном режиме в проточном реакторе, представляющем собой стеклянную трубку диаметром 30 мм с пористой перегородкой внизу. Загрузка катализатора 30 г, температура синтеза 200 - 220oC. Нагрузка по аммиаку и водороду во всех примерах 0,06 и 0,24 дм3/г катализатора•ч соответственно. Продукты реакции конденсировали в холодильнике, после расслаивания отделяли реакционную воду, органическую часть катализатора анализировали на содержание аминного азота.

Пример 1. Синтез ингибитора проводили на разных составах спиртовой составляющей реакционной смеси при нагрузке на катализатор 0,3 г/г. Катализатор НКМ4А (ТУ 11303-6398-87), результаты приведены в табл. 2. Из представленных в табл. 2 данных следует, что выбранные соотношения ингредиентов спиртовой составляющей реакционной смеси обеспечивают оптимальный выход катализатора и его качественный состав.

Повышение содержания кубового остатка производства спиртов C7-C9 требует повышения температуры переработки исходной смеси, что активизирует процессы термостатической деструкции органических продуктов, адсорбцию их на поверхности катализатора, следствием чего является снижение его активности и срока службы, снижение приводит к ухудшению качества катализатора по защитным характеристикам.

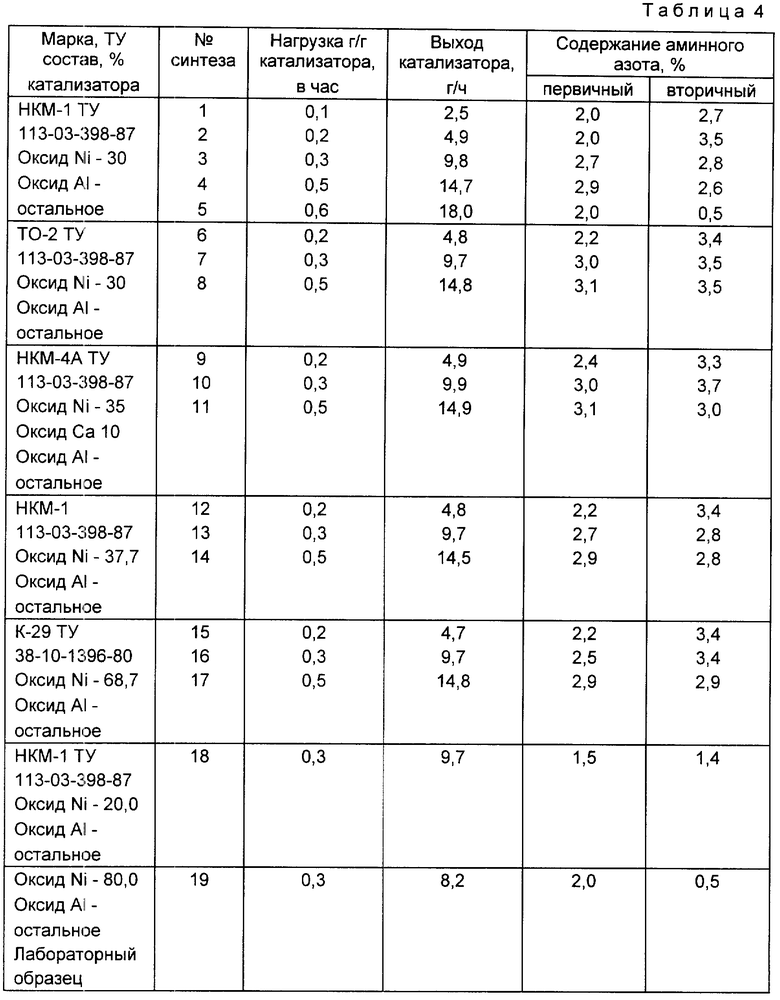

Пример 2. Синтез ингибитора в соответствии с предлагаемым способом проводили на различных марках промышленных оксидных катализаторов, содержащих от 20 до 70% оксида никеля, варьируя нагрузку на катализатор по спиртовой составляющей реакционной смеси. В качестве последней использовали составы 7 и 8 табл. 2, содержащие компоненты, приведенные в табл. 3.

Результаты синтеза представлены в табл. 4.

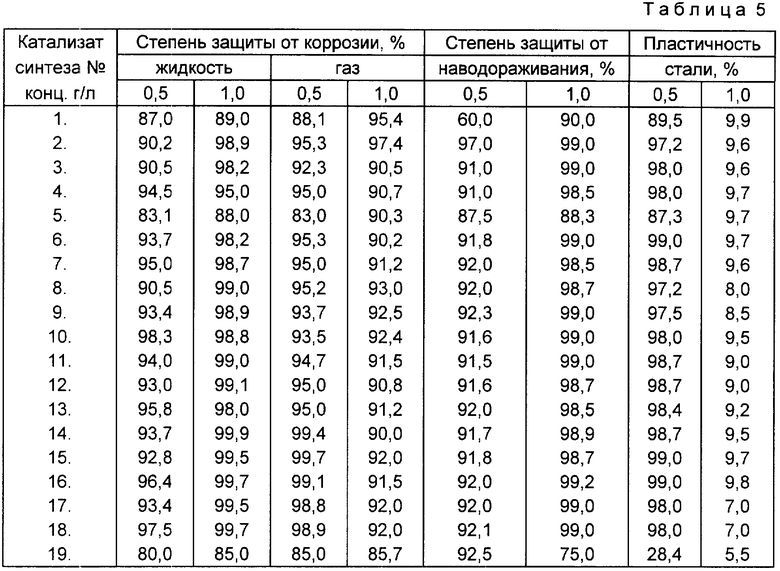

Пример 3. Оценку эффективности защитного действия ингибиторов, полученных предлагаемым способом (синтезы 1 - 19 табл. 4) проводили гравиметрическим методом по изменению скорости коррозии стали (г/м2•ч). Защиту от наводораживания определяли методом вакуумной экстракции по количеству абсорбированного сталью 70С2ХА водорода (см3/г). Образцы помещали в жидкую и газообразную фазы. Модельная среда представляла собой водный раствор, содержащий 3% хлорида натрия, 250 мг/л уксусной кислоты и 2 г/л сероводорода. Время экспозиции 2 ч, температура испытаний 20 и 60oC.

Охрупчивание металла после экспозиции в модельной среде оценивали по изменению его пластических свойств методом гиба (ГОСТ 13813-88) на гибочной машине МГ-1. Полученные данные представлены в табл. 5. При концентрации ингибитора, полученного предлагаемым способом, равной 0,5 г/л пенообразование не было отмечено ни в одном образце.

Таким образом, реализация предлагаемого способа обеспечивает получение на основе побочных продуктов химических производств на оксидном никелевом катализаторе ингибитора коррозии с высокими эксплуатационными свойствами. Большой ассортимент аминов в ингибиторе обеспечивает эффективное распределение их в углеводородной, водной и газовых фазах, создавая надежную защиту.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНГИБИТОР КОРРОЗИИ | 1993 |

|

RU2061098C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОЙ КОМПОЗИЦИИ | 1999 |

|

RU2227176C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИРУЮЩИХ СОСТАВОВ ДЛЯ ЗАЩИТЫ УГЛЕРОДИСТЫХ СТАЛЕЙ В КИСЛОТНОЙ СРЕДЕ | 2011 |

|

RU2478735C2 |

| ЭМУЛЬСИОННЫЙ СОСТАВ ДЛЯ ОГРАНИЧЕНИЯ ВОДОПРИТОКОВ, ВЫРАВНИВАНИЯ ПРОФИЛЯ ПРИЕМИСТОСТИ И ГЛУШЕНИЯ СКВАЖИН | 2013 |

|

RU2539484C1 |

| Ингибитор кислотной коррозии, преимущественно солянокислотной | 2024 |

|

RU2827614C1 |

| N-[АЛКИЛФЕНОКСИПОЛИ(ЭТИЛЕНОКСИ)КАРБОНИЛМЕТИЛ]МОРФОЛИНИЙ ХЛОРИДЫ, ОБЛАДАЮЩИЕ СВОЙСТВАМИ ИНГИБИТОРОВ АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2007 |

|

RU2322435C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ | 1997 |

|

RU2134258C1 |

| ИНГИБИТОР КИСЛОТНОЙ КОРРОЗИИ В НЕФТЕПРОМЫСЛОВЫХ СРЕДАХ | 1992 |

|

RU2023052C1 |

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ | 2000 |

|

RU2178015C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА СЕРОВОДОРОДНОЙ И УГЛЕКИСЛОТНОЙ КОРРОЗИИ В МИНЕРАЛИЗОВАННЫХ ВОДНЫХ СРЕДАХ | 2002 |

|

RU2214479C1 |

Изобретение относится к способу получения ингибитора коррозии аминного типа. Способ включает смешение в массовом отношении 10 - 1 : 1 кубового остатка производства бутиловых спиртов или спиртовой фракции производства капролактама с кубовым остатком производства спиртов C7-C9, контактирование указанной смеси с аммиаком в присутствии водорода на катализаторе, содержащем 30 - 70% оксида никеля. От полученного продукта реакции отделяют воду. Ингибитор предназначен для защиты оборудования при добыче, подготовке, транспортировке и переработке нефти и газа. 5 табл.

Способ получения аминосодержащего ингибитора кислотной коррозии каталитическим взаимодействием вещества класса жирных спиртов с аммиаком, отличающийся тем, что в качестве вещества класса жирных спиртов используют кубовые остатки производства бутиловых спиртов или спиртовую фракцию производства капролактама, предварительно смешанные в массовом соотношении 10 - 1 : 1 с кубовым остатком производства спиртов C7 - C9, процесс ведут в присутствии водорода на оксидном катализаторе, содержащем 30 - 70% оксида никеля при нагрузке на катализатор по спиртовой составляющей 0,2 - 0,5 г/(г • ч) с последующим отделением воды.

| US, патент, 4557838, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-05-27—Публикация

1994-02-16—Подача