Изобретение относится к области глубокой очистки веществ, в частности к очистке алкильных соединений непереходных элементов II-VI групп Периодической системы от примечи галоидного алкила.

Алкильные соединения образуются непереходными элементами II-VI групп и находят широкое применение для выращивания и легирования полупроводниковых структур методами эпитаксии из газовой фазы. К веществам, используемым для этой цели, предъявляются высокие требования по чистоте: в них жестко лимитируется концентрация металлсодержащих примесей (≤ 104-10-6 мас.%), а также кислород- и галогенсодержащих веществ (≤ 10-2 - 10-4 мас.%).

Обязательным реактивом при синтезе всех алкильных соединений является галоидный алкил. Для достижения полного алкилирования и повышения выхода целевых продуктов этот галогенсодержащий реагент берется в избытке. В конечном счете это приводит к загрязнению алкильных соединений галоидным алкилом и делает необходимой последующую их очистку от этой примеси.

Известен способ очистки алкильных соединений от галоидного алкила путем обработки содержащего эту примесь продукта металлическим магнием [1]. Способ реализуется путем нагревания триметилалюминия с магниевой стружкой до температуры ≈ 40oC. При этом содержащийся в нем галоидный алкил связывается магнием в малолетучий алкилгалогенид магния (реактив Гриньяра):

RX + Mg __→ MgX, (1)

где

R - алкильный радикал (CH3, C2H5 и т.д.);

X - галоген (Cl, Br, J).

Целевой продукт легко отделяется от образовавшегося реактива Гриньяра в процессе последующей простой перегонки.

Однако описанная реакция эффективно протекает лишь при высокой концентрации галоидного алкила. По мере уменьшения концентрации этой примеси скорость реакции падает и при концентрации ≈ 5• 10-1 - 5 • 10-2 мас.% приближается к нулю.

Невысокая степень очистки является основным недостатком известного способа.

Известен способ глубокой очистки алкильных соединений ректификацией [2]. Ректификация осуществляется на насадочных колоннах периодического действия. Для защиты алкильных соединений от окисления и термораспада их ректификацию проводят в атмосфере инертного газа при пониженном давлении.

Исходя из существенных различий в летучести галоидных алкилов и получаемых на их основе алкильных соединений следовало ожидать высокой эффективности этого способа. Однако на практике это реализуется лишь для алкильных соединений IV группы (например, тетраметил- или тетраэтил- олово или свинец). Эти вещества достаточно легко удается очистить методом ректификации от примеси соответствующих галоидных алкилов (иодистого метила или этила) до содержания 10-3 - 10-4 мас.%. Алкильные же соединения II и VI групп, III и V групп образуют с галоидными алкилами молекулярные комплексы:

RhЭ + RX __→ RhЭ • RX, (2)

где

Э - элемент II-VI групп Периодической системы;

h - стехиометрический коэффициент.

Эти комплексы являются термически нестойкими и, обратимо разлагаясь в процессе ректификации, создают достаточно высокую концентрацию галоидного алкила в отбираемом целевом продукте на протяжении всего процесса разгонки (≈ 10-1 мас.%). В результате этого концентрация галоидного алкила снижается очень медленно и лишь в конце отбора основной фракции удается получить небольшое количество продукта с содержанием этой примеси на уровне 1 - 5•10-2 мас.%.

Низкая эффективность очистки является основным недостатком этого известного способа, выбранного в качестве прототипа предлагаемого изобретения как наиболее близкого к нему по назначению и технической сущности.

Задачей, решаемой предлагаемым изобретением, является повышение глубины ректификационной очистки алкильных соединений от примеси галоидного алкила и усовершенствование ректификационной колонны для его осуществления.

Поставленная задача решается тем, что в известном способе очистки алкильных соединений ректификацией алкильное соединение в процессе ректификации непрерывно обрабатывают металлическим магнием. Для этого верхнюю часть ректификационной колонны заполняют насадкой, изготовленной из магния (магниевой стружкой или гранулами). Примесь галоидного алкила является более летучей, чем основное вещество, и концентрируется в верхней части ректификационной колонны. Здесь она активно взаимодействует с магниевой насадкой и превращается в нелетучий алкилмагнийгалогенид (реактив Гриньяра). В результате необходимого связывания дополнительных количеств галоидного алкила магнием глубина очистки алкильных соединений от этой примеси возрастает как по сравнению с ректификационной очисткой известным способом (прототип), так и по сравнению с обработкой магнием исходной смеси известным способом (аналог).

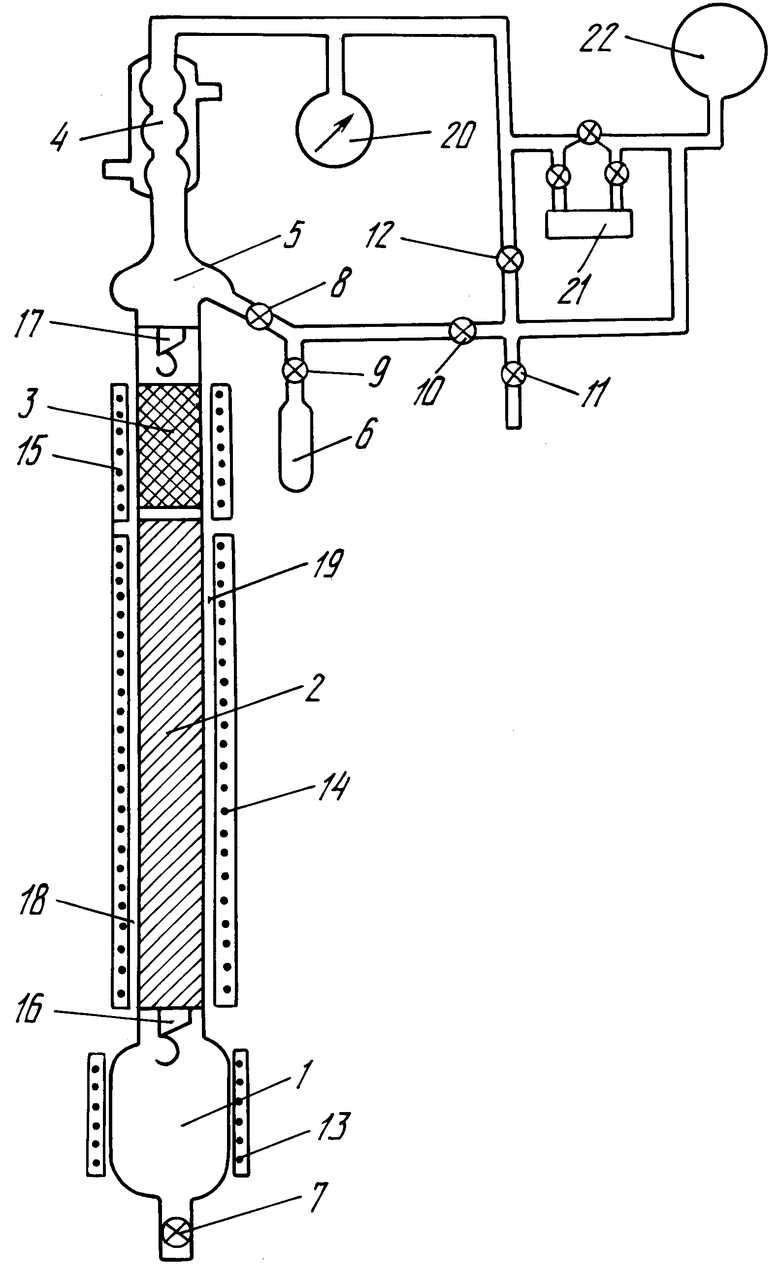

Очистку алкильных соединений от примеси галоидного алкила согласно предлагаемому изобретению осуществляют на колонне, которая отличается от известной насадочной ректификационной колонны наличием дополнительной секции, заполненной магниевой насадкой. Дополнительную секцию размещают в верхней части колонны между головкой-конденсатором и основной ректифицирующей секцией. Схема ректификационной колонны согласно изобретению приведена на чертеже. Колонна состоит из нижнего куба 1, ректифицирующей секции 2, заполненной призматической массообменной насадкой из нихрома, дополнительной секции 3, заполненной магниевой насадкой в виде спиральных стружек, головки-конденсатора, состоящей из холодильника 4 и распределителя флегмы 5, а также отборника дистиллята 6 и кранов 7-12. Куб, ректифицирующая и дополнительная секции колонны снабжены нагревателями резистивного типа 13-15. Для контроля гидродинамического режима в верхней и нижней ее части помещены счетчики капель флегмы 16, 17, а для поддержания температурного режима - термопары 18, 19. Давление в колонне измерялось манометром 20 и поддерживалось с помощью ртутного маностата 21. Для сглаживания скачков давления в колонне использовался форбаллон 22.

Методика работы на колонне заключалась в следующем: колонна откачивалась форвакуумным насосом до давления ≈ 0,1 мм рт.ст. После этого в куб колонны заливалось алкильное соединение, подлежащее очистке от галоидного алкила. Колонна заполнялась инертным газом до рабочего давления, которое определяется физико-химическими свойствами очищаемого алкильного соединения (температурой кипения и термической стойкостью). После этого включался электрообогрев куба, ректифицирующей и дополнительной секции, через холодильник головки-конденсатора подавалась проточная вода и колонна вводилась в рабочий режим. В течение 3-5 ч колонна работала в безотборном режиме, при котором дистиллят из нее не выводился. В это время весь конденсат возвращается в колонну и происходит взаимодействие содержащегося в нем галоидного алкила с магниевой насадкой. После этого начинается отбор очищенного продукта, который собирают в приемной ампуле.

Способ очистки алкильных соединений от примечи галоидного алкила ректификацией с непрерывной обработкой продукта металлическим магнием, а также ректификационная колонна для его осуществления, содержащая дополнительную секцию, заполненную магниевой насадкой, неизвестны из открытых источников научно-технической информации и являются новыми. Именно эти признаки - непрерывная обработка очищаемого алкильного соединения в процессе его ректификации металлическим магнием и введение в колонну дополнительной секции, заполненной магниевой насадкой, где осуществляется эта обработка, являются существенными признаками изобретения, обеспечивающими повышение степени чистоты целевых продуктов по примеси галоидного алкила.

Ниже приведены конкретные примеры осуществления предлагаемого изобретения.

Пример 1. Очистка триметилалюминия от примеси иодистого метила.

Ректификационная очистка триметилалюминия осуществлялась на колонне, схема которой описана выше. Высота ректифицирующей секции колонны составляла 150 см, а высота дополнительной секции - 50 см. Диаметр этих секций составлял 25 мм. Основная ректифицирующая секция колонны заполнена призматической насадкой, свернутой из нихромовой проволоки. Размер элемента насадки составлял 3 • 3 • 3 мм. Дополнительная секция заполнена магниевой стружкой с размером отдельных элементов 3 • 3 • 1 мм. Куб колонны заполняется на 2/3 объема и вмещает 3 л очищаемого вещества. Эффективность колонны, определенная на модельной смеси бензол-дихлорэтан, составляла 30 теоретических ступеней разделения.

Ректификация триметилалюминия осуществлялась в атмосфере инертного газа (аргона) при давлении 760 мм рт.ст. и температуре 115-128oC. Точные значения температуры куба, ректифицирующей и дополнительной секции подбирались в процессе разгонки с таким расчетом, чтобы вся насадка была равномерно смочена флегмой и скорость орошения в нижней части колонны составляла 60 капель/мин, а в верхней ее части - 40 капель/мин. Отбор дистиллята начинался через 5 ч работы колонны со скоростью 2 - 3 капли/мин.

Содержание примеси иодистого метила в исходном триметилалюминии и в продукте, очищенном по аналогу, по прототипу и в соответствии с изобретением, приведено в таблице 1.

Из таблицы видно, что изобретение позволяет в 20 - 30 раз снизить содержание примеси иодистого метила по сравнению с известными способами очистки.

Пример 2. Очистка диэтилцинка от примеси иодистого этила.

Очистку диэтилцинка проводили так же, как в примере 1, но процесс ректификации осуществляли при давлении 150 мм рт.ст. и температуре 65 - 75oC.

Содержание примеси в полученном продукте приведено в таблице 2.

Из таблицы видно, что изобретение позволяет в 10 - 20 раз понизить содержание примеси иодистого этила в диэтилцинке по сравнению с известными способами.

Пример 3. Очистка тетраэтилсвинца от примеси хлористого этила.

Очистку тетраэтилсвинца проводили так же, как и в примерах 1 и 2, но процесс ректификации осуществляли при давлении 10 мм рт.ст. и температуре 75 - 90oC.

Содержание примеси хлористого этила в полученном продукте приведено в таблице 3.

Из таблицы видно, что для тетраэтилсвинца, являющегося производным IV группы, хорошие результаты дает и обычная ректификация (по прототипу), поскольку эти соединения не образуют комплексов с галоидными алкилами. Однако и в этом случае изобретение позволяет в 5 раз повысить чистоту тетраэтилсвинца по сравнению с прототипом.

Таким образом, изобретение позволяет существенно повысить чистоту алкильных соединений по содержанию в них примеси галоидного алкила.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УСТОЙЧИВЫХ ЖИДКИХ НЕКРИСТАЛЛИЗУЮЩИХСЯ АЛКОКСИДОВ АЛЮМИНИЯ | 1991 |

|

RU2021248C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛЦИНКА | 1996 |

|

RU2117009C1 |

| Способ очистки термолабильных металлоорганических соединений элементов 1у-у1 группы | 1975 |

|

SU540871A1 |

| Способ определения органических примесей в алкильных соединениях цинка | 1983 |

|

SU1113739A1 |

| Способ очистки устойчивых к гидролизу н-алкилпроизводных свинца, олова или ртути | 1990 |

|

SU1786032A1 |

| Способ очистки тетраэтилсвинца | 1990 |

|

SU1740375A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАДМИЕВЫХ ПОКРЫТИЙ | 1990 |

|

RU2021392C1 |

| СПОСОБ ОЧИСТКИ ЛЮИЗИТА | 1992 |

|

RU2111034C1 |

| СПОСОБ УНИЧТОЖЕНИЯ ЛЮИЗИТА | 1996 |

|

RU2106168C1 |

| СПОСОБ УНИЧТОЖЕНИЯ ЛЮИЗИТА | 1992 |

|

RU2116811C1 |

Изобретение относится к области глубокой очистки органических соединений, в частности к очистке алкильных соединений непереходных элементов II-VI групп Периодической системы от примеси галоидного алкила ректификацией и усовершенствованию ректификационной колонны для ее осуществления. Способ осуществляют путем непрерывной обработки алкильного соединения в процессе его ректификации металлическим магнием. Ректификационная колонна для очистки указанных алкильных соединений от примеси галоидного алкила включает куб, ректифицирующую секцию, головку - конденсатор и содержит дополнительную секцию, заполненную насадкой из металлического магния, которая необратимо связывает примесь галоидного алкила в нелетучий алкилмагнийгалогенид. 2 с.п. ф-лы, 1 ил., 3 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Опытный технологический регламент производства триметилалюминия | |||

| - М.: ГНИИХТЭОС, 1986 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Умилин В.А | |||

| Гидриды, галиды и металлоорганические соединения особой чистоты | |||

| - М.: Наука, 1976, с | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

Авторы

Даты

1998-05-27—Публикация

1996-07-19—Подача