Изобретение относится к способам гидрогенизационной переработки тяжелых нефтяных остатков для получения компонентов моторных топлив и сырья для каталитических процессов и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ переработки тяжелых нефтяных остатков, включающий приготовление эмульсии водного раствора катализатора в исходном сырье, контактирование эмульсии с водородсодержащим газом при температуре 250 - 600oC и гидрогенизацию полученной смеси [1]. Согласно способу для гудрона, полученного вакуумной перегонкой мазута западно-сибирской нефти с содержанием 3 мас.% фракций, выкипающих до 500oC, в присутствии Mo в количестве 0,05 мас.% на сырье конверсии составляет 90%, а вход кокса - 0,8 мас.%.

Недостаток описанного способа - невозможность использования более тяжелых нефтяных остатков, чем гудрон и, следовательно, недостаточная глубина переработки нефти.

Наиболее близким по технической сущности и достигаемому результату является способ переработки тяжелых нефтяных остатков, в котором 5 - 15% исходного сырья смешивают с водным раствором солей молибдена, никеля, кобальта, вольфрама, железа или их смесью, образовавшуюся эмульсию контактируют с водородсодержащим газом, затем повергают гидрогенизации [2]. Конверсия нефтяных остатков составляет 86 - 93% при общей глубине переработки нефти до 90%.

Недостатком известного способа является невозможность использования высоковязких нефтяных остатков, температура кипения которых выше температуры кипения раствора катализатора, что снижает глубину переработки нефти в целом. Тяжелые нефтяные остатки попадают в котельное топливо и, сгорая, увеличивают выбросы в атмосферу сернистых соединений и окислов тяжелых металлов. Кроме того, технология описанного способа не предусматривает эффективное извлечение тяжелых металлов, содержащихся в сырье.

Задача изобретения заключается в создании способа глубокой переработки нефти.

Использование предлагаемого способа позволяет увеличить глубину переработки нефти за счет получения дополнительных количеств светлых нефтепродуктов от переработки асфальта. Асфальтит как отход производства обычно утилизируют путем сжигания или добавляют в котельное топливо. И в том, и в другом случае в атмосферу выбрасываются сернистые соединения и окислы тяжелых металлов. Переработка асфальтита согласно предлагаемому способу позволит снизить вредные выбросы в атмосферу.

Способы гидропереработки асфальтита с целью получения дополнительных количеств светлых нефтепродуктов не известны.

Реализация предлагаемого способа возможна в условиях уже имеющихся технологических аппаратов и оборудования.

Сущность изобретения заключается в том, что в способе переработки тяжелых нефтяных остатков путем смешения их с раствором водо-, маслорастворимых солей молибдена, никеля, кобальта, вольфрама, диспергирования смеси, контактирования ее с водородсодержащим газом, последующей гидрогенизации и разделения полученных продуктов, в качестве остатков используют асфальтит, предварительно смешанный с растворителем при температуре, исключающей вскипание раствора катализатора для создания вязкости, необходимой для проведения диспергирования. Причем в качестве растворителя используют фракцию, образующуюся в процессе гидрогенизации и кипящую выше 520oC. Данный технологический прием позволяет снизить температуру кипения получаемой смеси и уменьшить вероятность вскипания (вспучивания) ее при смешении с низкокипящим раствором катализатора.

Для повышения дисперсности соли металла в сырьевой смеси и создания контактирования, близкого к межмолекулярному, что в свою очередь связано с повышением эффективности процесса гидрогенизации, диспергирование проводят до образования стабильной эмульсии с диаметром капель 0,5 - 5,0 мкм.

Добавка в раствор катализатора полярного углеводорода, обладающего сродством к нефтепродуктам, например ацетона, полиметилсилаксана и др., в количестве 0,001 - 0,005 мас. % облегчает формирование эмульсии высокой степени дисперсности.

Способ позволяет исключить накапливание твердых частиц в системе, содержащихся в исходном сырье и образующихся в процессе переработки, для чего 10 - 25 мас.% остатка процесса выводят из системы и сжигают, выделяя окислы гидрирующих металлов. Последние используют для приготовления раствора катализатора, чтобы выполнить его потери в процессе переработки.

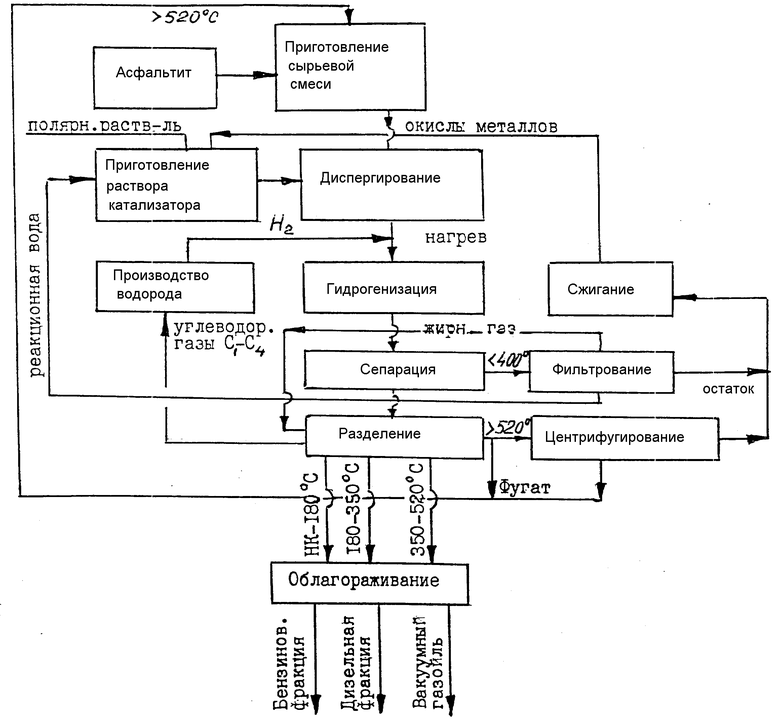

Переработку асфальтита осуществляют по схеме, приведенной на чертеже.

Асфальтит смешивают с растворителем, в качестве которого используют фракцию нефтепродукта, кипящую выше 520oC и полученную при ректификации продуктов гидрогенизации. Приготовленную сырьевую смесь смешивают в специальной емкости с раствором катализатора и подвергают диспергированию до получения устойчивой эмульсии с размером капель 0,5 - 5,0 мкм, фиксируемых визуально с помощью микроскопа. Далее эмульсию сырья с раствором катализатора совместно с циркулирующим водородсодержащим газом нагревают до температуры 420 - 450oC и подают на гидрогенизацию (при нагреве используют тепло рециркулята).

Гидрогенизацию асфальтита проводят в одном или нескольких полых трубчатых реакторах в восходящем потоке при давлении 6 - 10 МПа. Здесь при контактировании частиц эмульсии с сернистыми продуктами, содержащимися в сырье и водородсодержащем газе, происходит образование каталитических центров, которыми являются десульфиды гидрирующих металлов. Затем продукты гидрогенизации подвергают горячей и холодной сепарации. Легкие продукты сепарации, содержащие в углеводородной части увеличенные металлоорганические комплексы из сырья и раствора катализатора, фильтруют. Остаток фильтрования направляют на сжигание для выделения металлов, окислы которых служат основой для приготовления раствора катализатора, а углеводородную часть - на ректификацию. Реакционную воду, полученную отстоем углеводородов, используют вновь для приготовления раствора катализатора. Тяжелые продукты после сепарации проходят ректификацию в атмосферной и вакуумной ступенях с выделением целевых фракций (бензиновой, дизельной, газойлевой), которые для получения товарных продуктов подвергают гидрооблагораживанию известными методами.

Углеводородные газы из блока ректификации используют для получения водорода.

Остаток ректификации (фр. 520oC) в количестве 10 - 25 мас.% подвергают центрифугированию, после чего осадок, представляющий механические частицы с осажденными на них металлами и коксосмолистыми веществами, сжигают с последующим выделением из золы окислов металлов и направляют их вновь на приготовление раствора катализатора.

Очищенный от механических примесей, кокса и металлов фугат вместе с основным количеством остатка ректификации используют как рецикл и в качестве растворителя для приготовления сырьевой смеси (асфальтит + фр. 520oC).

Примеры осуществления способа.

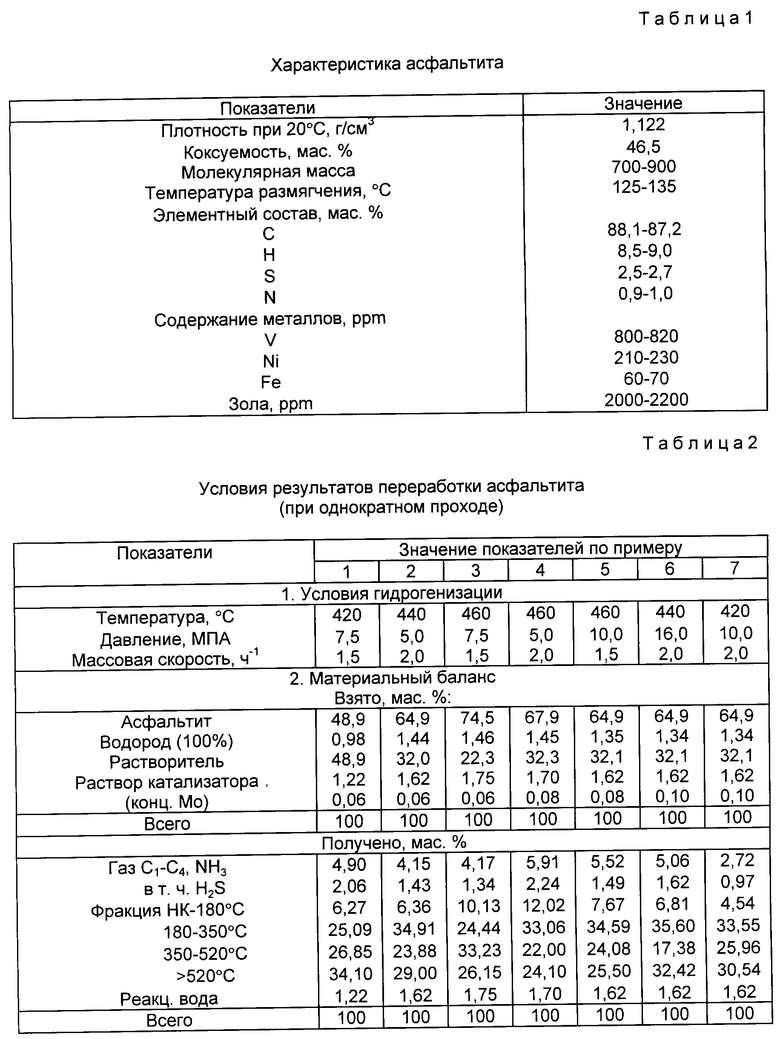

Способ осуществляют на пилотной установке производительностью 0,5 л/ч. В качестве сырья используют образцы асфальтита с физико-химическими свойствами, приведенными в табл. 1. Глубину переработки асфальтита оценивают по количеству дистиллатных продуктов, образующихся в процессе (фр. 180 - 520oC).

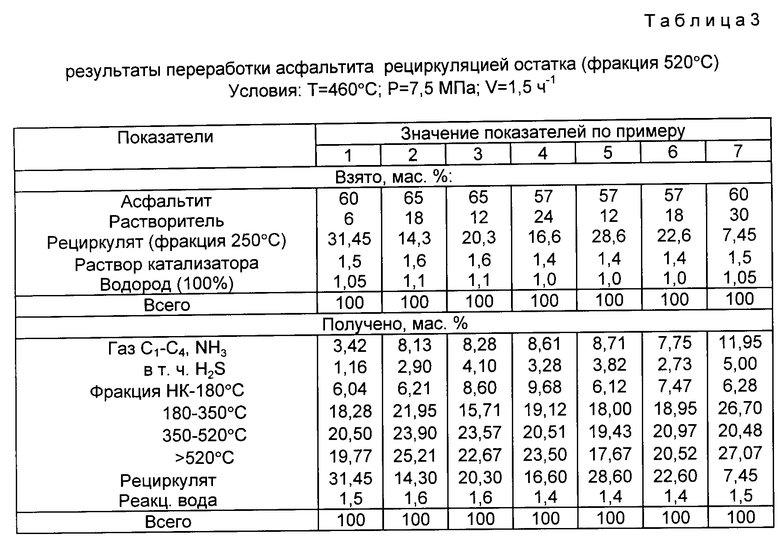

Результаты приведены в табл. 2 и 3, причем в табл. 2 приведены показатели гидрогенизации при однократном проходе смеси через реакционную камеру, из которой видно, что при температуре 460oC, давлении 7,5 МПа, массовой скорости 1,5 ч-1 асфальтит подвергается наиболее глубокой переработке. В табл. 3 приведены показатели переработки асфальтита при выбранных оптимальных условиях с возвратом части непревращенного пастообразователя в реакционную зону в виде рециркулята.

Представленные данные показывают, что наиболее предпочтительными являются условия примеров 2, 3, 4, а глубина переработки нефти с учетом конверсии асфальтита составляет 94 - 98%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2008 |

|

RU2400525C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОСТАТКОВ АТМОСФЕРНОЙ ПЕРЕГОНКИ НЕФТИ | 1993 |

|

RU2140965C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2024 |

|

RU2838970C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2001 |

|

RU2208625C2 |

| СПОСОБ ПОДГОТОВКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ ДЛЯ ТЕРМИЧЕСКОЙ ИЛИ ТЕРМОКАТАЛИТИЧЕСКОЙ ДЕСТРУКЦИИ | 2008 |

|

RU2412230C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2655382C2 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЁЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2015 |

|

RU2614755C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧЕГО СЛАНЦА | 2016 |

|

RU2634725C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ КАТАЛИЗАТОРА ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2017 |

|

RU2652122C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ И ОБЕССЕРИВАНИЯ ТЯЖЕЛОЙ НЕФТИ С ПОЛУЧЕНИЕМ БИТУМНОГО ВЯЖУЩЕГО | 2022 |

|

RU2783102C1 |

Использование: нефтепереработка, нефтехимия. Сущность: тяжелые нефтяные остатки, в качестве которых используют асфальтит, предварительно смешивают с фракцией гидрогенизата, кипящей выше 520oC, при температуре, исключающей вскипание раствора катализатора - раствора водо-, масло-растворимых солей молибдена, никеля, кобальта, вольфрама, до создания вязкости, обеспечивающей проведение стадии диспергирования с образованием стабильной эмульсии с диаметром капель 0,5-5,0 мкм. Способ позволяет исключить накапливание твердых частиц в системе, содержащихся в исходном сырье и образующихся в процессе переработки, для чего 10-25 мас.%. остатка процесса выводят из системы и сжигают, выделяя окислы гидрирующих металлов. 4 з.п. ф-лы, 3 табл.,1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, патент, 1830075, C 10 G 47/02, 1993 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент 2005766, C 10 G 47/02, 1994. | |||

Авторы

Даты

1998-05-27—Публикация

1997-07-30—Подача