Изобретение относится к области нефтепереработки и может быть использовано при переработке остаточных нефтепродуктов.

Известен способ конверсии тяжелых нефтяных остатков, преимущественно гудронов, с суспендированным катализатором (US патент 3622498, С 10 G 13/06, 1971) путем смешения сырья с водородом, частью ранее полученных продуктов конверсии и 1-25 мас.% мелкораздробленных частиц катализатора, предпочтительно сульфидов металлов V, VI и VIII групп. Для получения дистиллятных нефтяных фракций: бензиновой, керосино-газойлевой и более тяжелых фракций, а также организации рецикла и циркуляции катализатора, вывода из системы последнего используют сложную систему, состоящую из нескольких ступеней разделения:

сепараторов (горячих и холодных), атмосферной и вакуумной колонн, другой аппаратуры.

Недостатком известного способа являются:

сложное аппаратурное оформление процесса;

высокие энергозатраты, в том числе из-за нерационального использования тепла отходящих технологических потоков;

невысокая конверсия гудрона в более легкие нефтяные фракции.

Известен также способ (US патент 4192735, С 10 G 13/06, 1980) гидрокрекинга полученного при вакуумной перегонке мазута дистиллята путем добавления к нему термически разлагающегося соединения металла (от 25 до 950 ppm элементарного металла на сырье). Металл выбирают из групп IV-VIII Периодической системы элементов, а также в виде их смеси. Нагрев катализатора и сырья осуществляют совместно с газом, содержащим H2S и H2. Процесс характеризуется сложной системой сепарации и ректификации получаемых нефтепродуктов, в том числе и наличием специальной вакуумной колонны, устройствами для выделения и циркуляции катализатора.

К недостаткам процесса могут быть отнесены невысокая степень конверсии сырья из-за снижения содержания металла в рецикле, высокие энергетические и капитальные затраты, необходимые для фракционирования сырья и получаемых нефтепродуктов, высокий расход катализатора.

Также известен способ переработки гудрона (RU патент 2140965, С 10 G 47/02), в котором катализат направляют в горячий сепаратор высокого давления, из которого жидкий поток с температурой 380-420oС подают на фракционирование в вакуумную колонну вместе с остатком атмосферной перегонки нефти. При этом содержание металла IV-VIII групп, диспергированного в жидком потоке горячего сепаратора, составляет 0,03-0,10 мас.%.

Остаток атмосферной перегонки нефти (мазут) направляют в вакуумную колонну, куда подают также жидкий поток рециркулята с температурой 380-420oС из горячего сепаратора, содержащий в себе диспергированный ранее катализатор - металл IV-VIII групп в количестве 0,03-0,10 мас.%, считая на металл. В результате вакуумной дистилляции указанной смеси получают компонент дизельного топлива, вакуумный дистиллят, выкипающий в пределах 360-520oС, и фракцию, выкипающую выше 520oС (гудрон). Гудрон, содержащий некоторое количество катализатора, направляют в узел приготовления и диспергирования катализатора, где к гудрону добавляют необходимое количество катализатора каталитической добавки, содержащей металлы IV-VIII групп. Затем к нему добавляют циркулирующий водородсодержащий газ и направляют полученный поток в печь, а затем в реактор.

Недостатками указанного способа являются:

необходимость приготовления суспензии катализатора в автоклавах;

усложнение технологической схемы;

расходование части целевого продукта для приготовления суспензии катализатора.

Наиболее близким к предлагаемому изобретению техническим решением, принятым за прототип, является способ гидрогенизации тяжелых нефтяных остатков при низком давлении с использованием диспергированного в сырье раствора каталитической добавки, содержащей металлы IV-VIII групп (Перспективные процессы и катализаторы нефтепереработки и нефтехимии. Сборник научных трудов ГрозНИИ, М., ЦНИИТЭ-Нефтехим, 1990, вып. 43, с. 184-187).

Остаток атмосферной переработки нефти (мазут) подвергают ректификации в первой вакуумной колонне с получением гудрона. К гудрону добавляют рецикл и подают эту смесь в узел приготовления и диспергирования катализатора. Диспергирование проводят при температуре и давлении, исключающими вскипание водного раствора катализатора. Затем добавляют к полученной смеси циркулирующий водородсодержащий газ, нагревают ее в теплообменниках и печи и подают в реактор.

Выходящий из реактора катализат направляют в горячий сепаратор высокого давления, пары из которого направляют в горячий сепаратор низкого давления, а полученный там паровой поток направляют в холодный сепаратор.

Из холодного сепаратора пары, содержащие в основном водород, возвращают на циркуляцию в поток перед реактором. Жидкие продукты из холодного сепаратора поступают в атмосферную ректификационную колонну. Сюда же направляют жидкий поток из горячего сепаратора низкого давления.

Жидкий поток горячего сепаратора высокого давления направляют в дополнительный сепаратор, откуда пары также поступают в атмосферную колонну, а жидкие углеводороды - во вторую вакуумную колонну.

В атмосферной колонне катализат разделяют на углеводородный газ, компоненты бензина, дизельного топлива и фракцию, выкипающую выше 360oС.

Во второй вакуумной колонне катализат разделяют на фракцию, выкипающую ниже 360oС, - компонент дизельного топлива, фракцию 360-520oС, которую используют, в частности, как сырье каталитического крекинга, и остаток, выкипающий выше 520oС, - рециркулят, который добавляют к гудрону первой вакуумной колонны перед подачей его в реактор.

Недостатками способа, принятого за прототип, являются:

необходимость снижения температуры сырья, применение давления в узле приготовления катализатора;

высокое давление водородсодержащего газа 7,5 МПа;

высокие энергетические расходы из-за сложной схемы разделения катализата, наличия двух вакуумных колонн;

невысокая степень конверсии сырья из-за малого числа центров контакта сырья и катализатора, приводящая к малому выходу фракций, выкипающих до 520oС;

значительный безвозвратный расход катализатора за счет выноса из системы;

высокие капитальные затраты на сооружение установки из-за наличия системы сепарации, диспергирования при повышенной температуре и давлении, двух вакуумных колонн.

Цель изобретения заключается в создании способа глубокой переработки нефти.

Использование предлагаемого способа позволяет увеличить глубину переработки нефти за счет получения дополнительных количеств светлых нефтепродуктов от переработки тяжелых нефтяных остатков.

Реализация предлагаемого способа возможна в условиях уже имеющихся технологических аппаратов и оборудования.

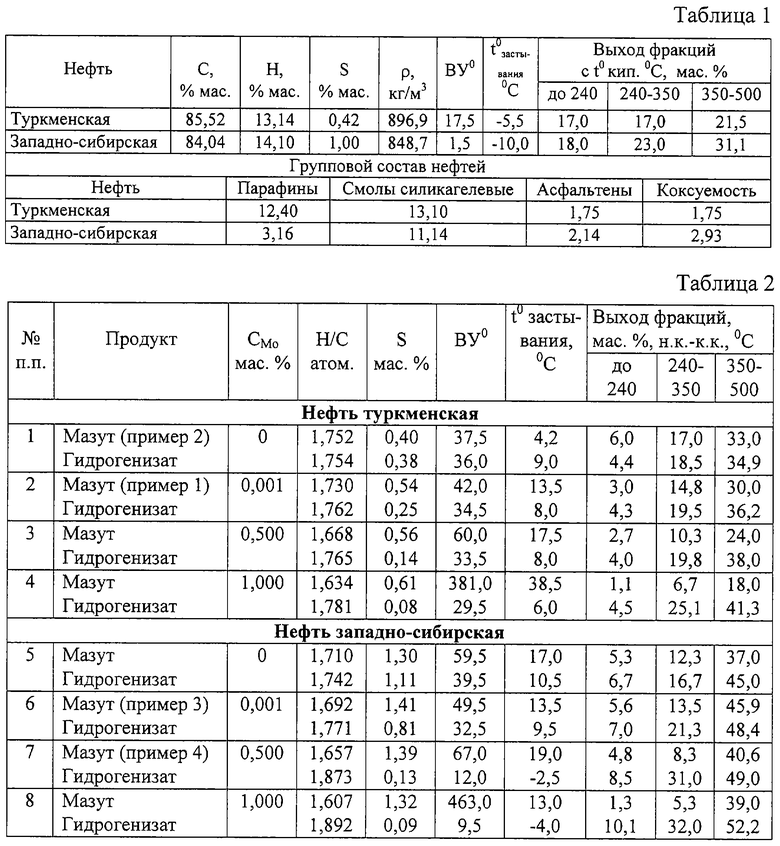

Сущность изобретения заключается в том, что переработку тяжелых нефтяных остатков ведут в присутствии активного молибденсодержащего комплекса, образующегося в процессе первичной переработки нефти. В качестве сырья использовались нефть месторождения Окарем (Туркмения) и смесь западно-сибирских нефтей (сырьевой парк Московского НПЗ), характеристики нефти приведены в табл. 1. Раствор водо- или маслорастворимой соли молибдена в растворителе диспергируется в нефти до создания стабильной эмульсии с диаметром капель 0,5-5 мкм. Введение соли осуществляется при температуре 20-80oС и атмосферном давлении. В качестве модели водорастворимой соли молибдена использовался парамолибдат аммония (NH4)6Mo7O24•4H2O, а маслорастворимой - ацетилацетонат молибденила С10Н14O4МоО2. В качестве растворителя используют соответственно воду или бензол. Далее нефть перегоняют обычным порядком, а полученный остаток (мазут) с содержанием молибдена 0,001-1,000% подвергают гидрогенизации.

Гидрогенизацию проводят в проточном реакторе с инертной насадкой при температуре 350-550oС и давлении 0,1-2,0 МПа.

Пример 1. В работе использовался лабораторный диспергатор "UNIVERSAL LABORATORY AID type MPW". В керамический стакан помещалось 100 г исходной нефти (туркменская нефть). Диспергатор включался на 1/3 мощности и нефть перемешивалась в течение 1 мин, затем в центр стакана из стеклянного шприца вводился 1 г водного раствора парамолибдата аммония, содержащего расчетное количество молибдена, и число оборотов диспергатора увеличивалось до максимальных (10000 об/мин). На максимальных оборотах процесс проводился в течение 3 мин, диаметр капель в полученной эмульсии 0,5-1,5 мкм. Далее нефть загружают в колбу ИТК объемом 200 см3 и подвергают атмосферной перегонке по ГОСТ 2177-85 до достижения в кубе температуры 350oС. Остаток атмосферной перегонки (мазут), содержащий 0,001 мас.% молибдена в количестве 100 г, насосом-дозатором (со скоростью 1 см3/мин) подают в реактор с инертной насадкой. Давление водородсодержащего газа 0,1 МПа. Гидрогенизат собирают в охлаждаемом приемнике, а газ - в газометре. Далее проводятся атмосферно-вакуумная разгонка гидрогенизата и стандартные анализы для определения технологических характеристик полученного сырья.

Характеристики мазута и гидрогенизата по данному и следующим примерам приведены в табл. 2.

Пример 2 (сравнительный). В 100 г исходной нефти (туркменская и западно-сибирская нефть) диспергируют 1 мл дистиллированной воды, диаметр капель в полученной эмульсии 0,5-1,0 мкм. Далее нефть загружают в колбу ИТК объемом 200 см3 и подвергают атмосферной перегонке по ГОСТ 2177-85 до достижения в кубе температуры 350oС. Остаток атмосферной перегонки (мазут), не содержащий молибдена, в количестве 100 г насосом-дозатором (со скоростью 1 см3/мин) подают в реактор с инертной насадкой. Давление водородсодержащего газа 0,1 МПа. Гидрогенизат собирают в охлаждаемом приемнике, а газ - в газометре. Далее проводятся атмосферно-вакуумная разгонка гидрогенизата и стандартные анализы для определения технологических характеристик полученного сырья.

Пример 3. В 100 г западно-сибирской нефти диспергируют 1 г водного раствора, содержащего расчетное количество парамолибдата аммония, диаметр капель полученной эмульсии 2-3,5 мкм. Далее нефть загружают в колбу ИТК объемом 200 см3 и подвергают атмосферной перегонке по ГОСТ 2177-85 до достижения в кубе температуры 350o С. Гидрогенизацию мазута, содержащего 0,500 мас.% молибдена, проводят аналогично предыдущим примерам.

Пример 4. В 100 г нефти по примеру 3 диспергируют 1 г раствора ацетилацетоната молибденила в бензоле, содержащего расчетное количество молибдена, далее нефть загружают в колбу ИТК объемом 200 см3 и подвергают атмосферной перегонке по ГОСТ 2177-85 до достижения в кубе температуры 350oС. Остаток атмосферной перегонки (мазут), содержащий 1,000 мас.% молибдена в количестве 100 г насосом-дозатором (со скоростью 1 см3/мин) подают в реактор с инертной насадкой. Давление водородсодержащего газа 0,1 МПа. Гидрогенизат собирают в охлаждаемом приемнике, а газ - в газометре. Далее проводятся микроразгонка гидрогенизата и стандартные анализы для определения технологических характеристик полученного сырья.

Пример 5. Проводят аналогично примеру 4, при давлении водородсодержащего газа 2,0 МПа и содержании молибдена в мазуте 1,000 мас.%. В качестве сырья использовалась туркменская нефть. При этом выход дистиллятов до 240oС, 240-350oС, 350-500oС соответственно составил 6,0, 28,0, 45,0 мас.%. Условная вязкость снизилась на 10 ед., температура застывания на 5oС.

В табл. 2 приведены также результаты опытов, проведенных с использованием различных концентраций молибдена в мазуте. Результаты, полученные с использованием водо- или маслорастворимой соли молибдена, аналогичны.

Как видно из приведенных данных, в результате гидрогенизации существенно увеличивается отношении Н/С атомное, снижаются вязкость и содержание серы, увеличивается выход светлых и масляных дистиллятов. Содержащийся в тяжелых остатках молибден оседает на насадке реактора и извлекается известными методами на катализаторной фабрике, таким образом, решается проблема утилизации молибдена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОСТАТОЧНЫХ НЕФТЕПРОДУКТОВ | 2001 |

|

RU2213763C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 2001 |

|

RU2205199C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОСТАТКОВ АТМОСФЕРНОЙ ПЕРЕГОНКИ НЕФТИ | 1993 |

|

RU2140965C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2024 |

|

RU2838970C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРНИСТЫХ ГАЗОКОНДЕНСАТНЫХ МАЗУТОВ | 2010 |

|

RU2441056C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 1997 |

|

RU2112012C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2004 |

|

RU2255959C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОЙ ОСНОВЫ БУРОВЫХ РАСТВОРОВ С УЛУЧШЕННЫМИ ЭКСПЛУАТАЦИОННЫМИ СВОЙСТВАМИ | 2021 |

|

RU2791610C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ ПУТЕМ ГИДРОКОНВЕРСИИ ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ | 2014 |

|

RU2556860C1 |

| Способ гидроконверсии остатка атмосферной дистилляции газового конденсата | 2018 |

|

RU2674160C1 |

Использование: нефтепереработка, нефтехимия. Сущность: тяжелые нефтяные остатки, в качестве которых используют мазут или гудрон, перерабатывают в присутствии активного молибденсодержащего комплекса, полученного в процессе атмосферной или вакуумной перегонки нефти. Водо- или маслорастворимую соль молибдена в растворителе диспергируют в исходной нефти. Диспергирование проводится до создания стабильной эмульсии с диаметром капель 0,5-5,0 мкм. Далее проводят перегонку нефти. Остаток перегонки с содержанием молибдена 0,001-1,000 мас. % вводят в реактор гидрогенизации. Технический результат: повышение выхода светлых нефтепродуктов. 2 табл.

Способ гидрогенизационной переработки тяжелых нефтяных остатков с использованием водо- или маслорастворимой соли молибдена, отличающийся тем, что раствор водо- или маслорастворимой соли молибдена в растворителе диспергируют в нефти до создания стабильной эмульсии с диаметром капель 0,5-5,0 мкм, далее нефть перегоняют с последующим введением полученного остатка перегонки с содержанием молибдена 0,001-1,000 мас.% в реактор гидрогенизации.

| Перспективные процессы и катализаторы нефтепереработки и нефтехимии | |||

| Сб | |||

| научных трудов ГрозНИИ | |||

| - М.: ЦНИИТЭНЕФТЕХИМ, 1990, вып | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Переносная печь-плита | 1920 |

|

SU184A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОСТАТКОВ АТМОСФЕРНОЙ ПЕРЕГОНКИ НЕФТИ | 1993 |

|

RU2140965C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОСТАТОЧНЫХ НЕФТЕПРОДУКТОВ | 1991 |

|

RU2005766C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 4579646 A, 01.04.1986 | |||

| US 6136179 A, 24.10.2000. | |||

Авторы

Даты

2003-07-20—Публикация

2001-05-31—Подача