Изобретение относится к области машиностроения, в частности к способам изготовления элементов подвески силового агрегата автомобилей.

Известен способ изготовления упругой опоры, в частности силового агрегата транспортного средства (заявка Японии N 63-34335, F 16 F 15/08, опубл. 88.07.08), включающий процесс вулканизации в пресс-форме упругого, преимущественно резинового элемента сложной формы. Расчетный сквозной зазор получают путем размещения между упругим элементом и одной из втулок съемного элемента.

Недостатками данного способа является необходимость использования дополнительного приспособления и проведение еще одной сложной технологической операции.

Наиболее близким к предлагаемому, по технической сущности, является способ изготовления упругой опоры (авт. св. СССР N 1545015, F 16 F 1/38, опубл. 23.02.90), включающий процесс вулканизации в пресс-форме упругого, преимущественно резинового элемента сложной формы с одновременным образованием расчетного сквозного зазора в упругом элементе.

Известный способ имеет тот недостаток, что при таком способе изготовления минимально возможный зазор составляет размер, равный примерно 1, 3 мм. Размер при этом складывается из минимальной толщины пресс-формы (не менее 1 мм) и усадки резины после вулканизации, которая увеличивает зазор.

Предлагаемый способ изготовления упругой опоры позволяет получать зазор, который можно делать как угодно малым, вплоть до нуля.

Цель изобретения - обеспечение оптимальных жесткостных характеристик опор силового агрегата путем получения особо малых зазоров в упругом элементе опоры силового агрегата.

Сущность изобретения заключается в том, что в известном способе изготовления упругой опоры, в частности силового агрегата транспортного средства, включающем процесс вулканизации в пресс-форме упругого, преимущественно, резинового элемента сложной формы с одновременным образованием начального зазора и неразъемного сцепления названного элемента с наружной тонкостенной цилиндрической обоймой и внутренней опорной втулкой, расчетный сквозной зазор в упругом элементе получают методом холодной осадки наружной тонкостенной цилиндрической обоймы.

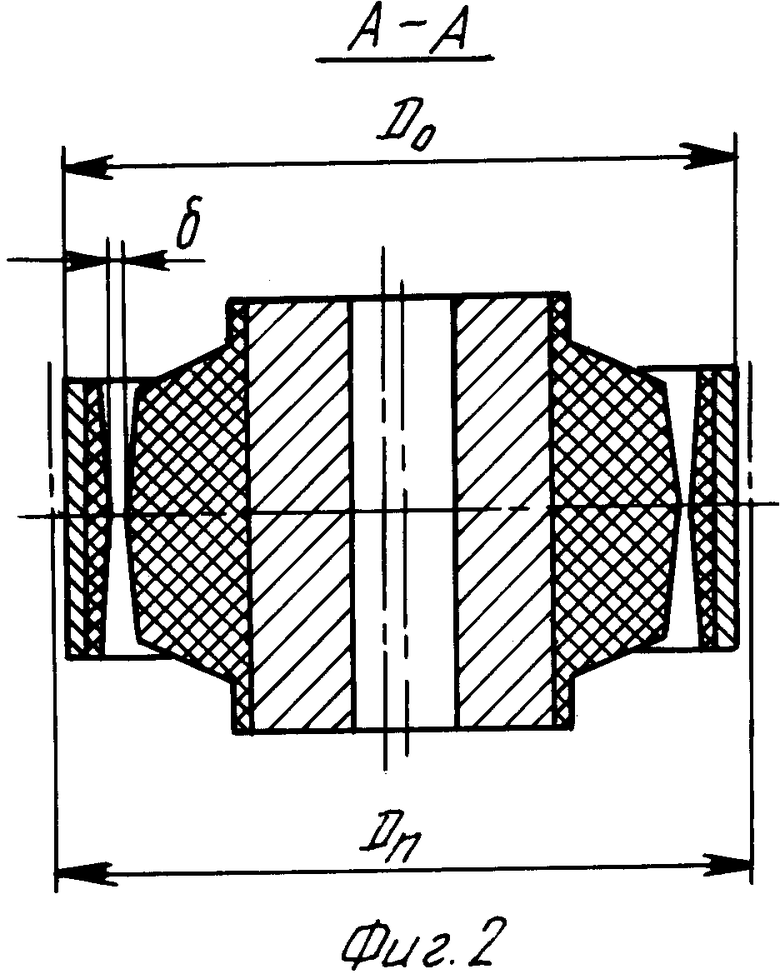

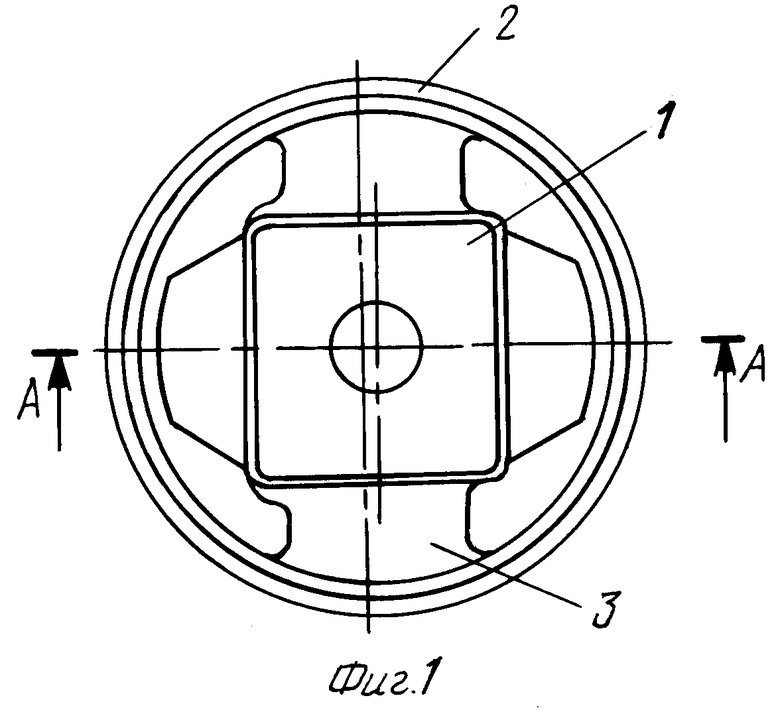

На фиг. 1 и 2 показаны: 1 - внутрення опорная втулка; 2 - наружная тонкостенная обойма; 3- эластичный элемент; Dо - начальный диаметр наружной тонкостенной цилиндрической обоймы, мм; Dп - диаметр тонкостенной обоймы после ее холодной осадки, мм; δ - зазор, мм.

Способ осуществляется следующим образом.

Между внутренней опорной втулкой 1 и наружной тонкостенной цилиндрической обоймой 2 методом вулканизации монтируется эластичный элемент сложной формы 3 с одновременным образованием начального зазора δ . Для уменьшения зазора до расчетной величины, обеспечивающей оптимальные жесткостные характеристики опоры, тонкостенную цилиндрическую обойму 2 подвергают холодной осадке.

Достоинства описанного способа заключаются в том, что полученная опора силового агрегата при различных режимах работы двигателя устраняет проблемы, связанные с возникновением механических колебаний широкого частотного диапазона, а также уменьшает габаритные размеры подкапотного пространства, позволяет увеличить ресурс упругого элемента, уменьшая степень сжатия резины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРХНЯЯ ОПОРА НАПРАВЛЯЮЩЕЙ ПРУЖИННОЙ СТОЙКИ ПОДВЕСКИ АВТОМОБИЛЯ | 1995 |

|

RU2090378C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149096C1 |

| Многоконтактный герметичный переход | 2018 |

|

RU2687287C1 |

| ЭЛЕМЕНТ ПРОТИВОСКОЛЬЖЕНИЯ ДЛЯ ШИНЫ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА ПРОТИВОСКОЛЬЖЕНИЯ ДЛЯ ШИНЫ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ОШИПОВАННОЙ ШИНЫ | 1997 |

|

RU2106263C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2115504C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ВАЛОВ | 1994 |

|

RU2079743C1 |

| Лопасть воздушного винта многоконтурной конструкции | 2021 |

|

RU2767574C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ПОДВИЖНОГО СОЕДИНЕНИЯ | 1998 |

|

RU2195601C2 |

| СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 1995 |

|

RU2102202C1 |

| ЧАШЕЧНАЯ МАНЖЕТА ПАКЕРА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2815799C1 |

Способ может быть использован в машиностроении для изготовления упругих опор силовых агрегатов. После вулканизации упругого элемента с образованием неразъемного соединения с внутренней втулкой и наружной обоймой и начального сквозного зазора наружную обойму подвергают холодной осадке для уменьшения зазора до необходимой величины. Изготовленная таким образом упругая опора работает в широком частотном диапазоне механических колебаний. 2 ил.

Способ изготовления упругой опоры силового агрегата транспортного средства, включающий процесс вулканизации в пресс-форме упругого, преимущественно резинового, элемента сложной формы с одновременным образованием начального сквозного зазора и неразъемного сцепления названного элемента с наружной тонкостенной цилиндрической обоймой и внутренней опорной втулкой, отличающийся тем, что после процесса вулканизации наружную тонкостенную обойму подвергают холодной осадке до получения расчетного сквозного зазора в упругом элементе.

| SU, авторское свидетельство, 1545015, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-05-27—Публикация

1996-04-29—Подача